1. introduccion - Pàgina inicial de UPCommons

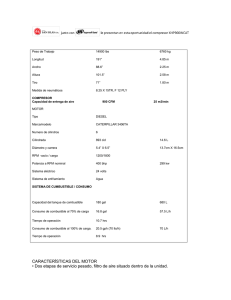

Anuncio