Contrs y muestreo en terreno de MAC Junio 2015

Anuncio

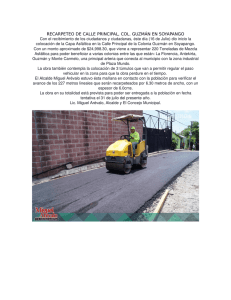

Laboratorio Nacional de Vialidad Controles y Muestreo de Mezcla Asfáltica en Caliente Rosa Zúñiga C Jefa Subdepto. Tecnológico y Materiales Curso Laboratorista Vial C Junio 2015 El Contratista debe presentar una dosificación, la cual deberá ser visada por el LNV o LRV. Se deben muestrear todos los áridos que estén involucrados en el diseño y verificar los parámetros de cada uno de ellos. Analizar los áridos por ej. granulometría, pesos específicos, % chancado etc. de acuerdo a tablas 5.408.201 A y 5.408.201 B. Los Cementos Asfálticos empleados deberán cumplir con las especificaciones según lo indica MC-V5. Una vez analizados los áridos, se procede a validar la dosificación presentada por la Empresa, chequeando los parámetros, estabilidad, densidad, fluencia y huecos de acuerdo a lo especificado en tabla 5.408.203 A. Por ejemplo en el caso de Contratos de Mejoramiento, estos consideran dentro del proyecto desde sello de fundación (5.200 MC-V5), terraplén (5.205 MC-V5), subrasante (5.209 MCV5), subbase (5.301 MC-V5), base granular (5.302 MC-V5), imprimación (5.401 MC-V5), carpeta asfáltica 5.408 y en algunos casos se considera base y/o binder. En el caso de Recapados, estos consideran dentro del proyecto riego de liga (5.402 MC-V5) y sobre éste puede llevar una carpeta asfáltica (5.408 MC-V5), una lechada, un microaglomerado en caliente etc. Esta puede estar ubicada en Obra y debe ser calibrada de acuerdo al diseño presentado en la dosificación con los respectivos áridos y el asfalto. Los áridos deben estar ubicados en la planta y antes de iniciada la faena debe haber mínimo un 30% producido, laboratorio de autocontrol o Regional debe verificar los controles, chequeando que la mezcla se mantenga dentro de la Banda de Trabajo presentada por el Contratista. Preparación de la superficie: Antes de comenzar con los trabajos de colocación de la mezcla, se debe verificar que la Base Granular se encuentre imprimada. En el caso de un recapado se debe realizar un riego de liga, con el fin de obtener la adherencia entre el pavimento antiguo y el nuevo. En algunos casos para evitar la retracción de grietas (recapados), se coloca geotextil o geomallas para evitar que se reflejen las grietas o fisuras del pavimento antiguo en el nuevo (el diseño del contrato lo determina). Se debe contar con los equipos necesarios para el trabajo de colocación de la mezcla, por ejemplo rodillos cantidad necesaria y conservación o estado de los mismos. Características colocación. de los equipos de mezclados, transporte y Considerar que el personal sea calificado para las diferentes áreas a trabajar y controlar, ya sea en la planta y/o en terreno. Para el caso del laboratorio de autocontrol, al inicio de la partida de la faena, se deben extraer muestras para realizar horno de Ignición y verificar el % de asfalto. Del mismo ensaye se obtiene la granulometría, y se compara con el Diseño. Los acopios también deben ser chequeados y verificados con el Diseño. La mezcla será transportada a terreno (lugar de faena) en camiones tolvas, acondicionados y preparados para estos trabajos. Condiciones ambientales: Las adecuadas para los trabajos de colocación y compactación de la mezcla asfáltica. Equipos mínimos para faena : Finisher Rodillos :liso y neumático Personal para mediciones como : espesor de la mezcla, temperaturas, densidad etc. Colocada la mezcla y corregidas las irregularidades de la superficie, comenzar la compactación. Se debe tener presente la T Dosificación (110 a 130 C) de compactación entregada en la Primero entra el rodillo liso, entregando las pasadas necesarias (aprox. 2 ó 3) con el fin de eliminar las huellas y evitar el deterioro o destrucción del árido. Posteriormente entra el rodillo neumático para continuar la compactación. La compactación comienza desde la berma hacia el eje y cuando una de las fajas está terminada, la compactación comienza en el eje, por efecto de la terminación de la junta. Importante considerar el traslape de los rodillos al momento de la compactación y que se distribuya en toda la superficie. Para evitar la adherencia de la mezcla en los rodillos, éstos se deben mantener húmedos. Ante cualquier contaminación de la mezcla, esta debe ser eliminada de inmediato y reemplazada. Cuando la T de la mezcla baja demasiado, será difícil lograr la compactación lo que implica no poder obtener la densidad en terreno. Es fundamental contar con densímetro en faena de manera de ir controlando paulatinamente las densidades de terreno. En el momento que la mezcla se coloca y compacta, debe existir personal calificado para chequear: Espesores (punteros), Rastrilleros (evitan los nidos y mejoran segregaciones) Personal de recebo (quienes cubren deformación irregularidades y evitan los nidos) Personal que chequea la T (Laboratoristas o capataz), Control de densidades (Laboratorista). o El espesor contratado depende del diseño, por lo general para carpetas asfálticas mínimo es 5 cm. Para el caso de las ciclovias, las exigencias son distintas. Por ej. los espesores son menores a 5 cm La Banda Granulométrica a utilizar es mas fina, esto para lograr una mezcla mas cerrada. (Tipo IV-12) Al momento de la colocación de la mezcla se deben extraer muestras por ejemplo para: Realizar ensaye de extracción por calcinado (horno de ignición), para verificar que la mezcla cumpla con el % optimo de asfalto según diseño. Una vez terminado el contrato, se procede a la extracción de testigos, los cuales entregaran el % de compactación y espesor. Estos parámetros deben dar cumplimientos a lo contratado. Con este procedimiento se verifica si algunos de los sectores dentro del Contrato esta afecto a multas. Cada testigo representa un área de 1750 m2 del área involucrada por pista, derecha o izquierda según corresponda. Se asume que la superficie terminada no debe presentar segregación (nidos), fisuras, grietas, Ahuellamiento, deformaciones, exudaciones u otro desperfecto. Planta asfáltica :calibración. Chequeo a los áridos que se encuentran en el acopio (verificación con el diseño). Equipo para la ejecución de los trabajos. Colocación de la mezcla. Controles de T desde la salida de la planta hasta la colocación en Obra. Extracción de muestra, para ensayes de extracción por calcinado. Controles de compactación. Extracción de testigos para verificar densidad y espesor. Medición de IRI, en Contratos nuevos y de Mejoramiento. En caso de recapados no se exige IRI. Finalmente se realiza la demarcación del pavimento y sus respectivos controles. Para Control en Obra Termómetro de Varilla Densímetro No Nuclear Funciona mediante impedancia eléctrica obteniendo con precisión lecturas de densidad en los pavimentos de mezcla asfáltica en caliente. Horno de Ignición Descarga a Finisher Laboratorio Nacional de Vialidad Fin Presentación