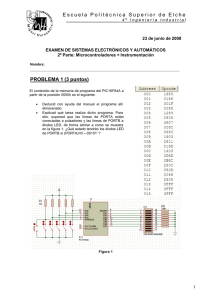

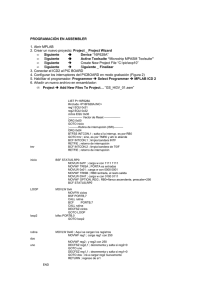

FECHA 27 de Mayo de 2010 NÚMERO RA PROGRAMA Ingeniería

Anuncio