Implementación Hardware de un Sistema de Control Digital

Anuncio

Implementación Hardware de un Sistema de Control

Digital para un Sistema de Péndulo Invertido

AUTOR: Joan Marc Berga Cabello

DIRECTORES: Enrique Cantó Navarro, Abdelali El Aroudi

FECHA: Marzo / 2012

Control de un Sistema de Péndulo Invertido

Índice general

1.

MEMORIA .......................................................................................................................5

1.1 Objeto del Proyecto ................................................................................................... 6

1.2 Alcance del Proyecto ................................................................................................6

1.3 Antecedentes ..............................................................................................................6

1.4 Definiciones y abreviaturas .....................................................................................7

1.5 Descripción de la planta ...........................................................................................8

1.6 Modelado de la planta ...............................................................................................9

1.6.1.1 Obtención de las ecuaciones diferenciales: El conjunto carro-pendulo ....... 9

1.6.1.2 Obtención de las ecuaciones diferenciales: El motor de CC ....................... 12

1.6.2 Transformación al plano s: Obtención de la función de transferencia de la

planta H(s)..................................................................................................................... 13

1.6.3.1 Transformación al plano z: Obtención de la función de transferencia de la

planta H(z)..................................................................................................................... 16

1.6.3.2 Transformación al plano z: La transformada z modificada .......................... 19

1.6.4.1 Representación en el espacio de estados en tiempo continuo ................... 21

1.6.4.2 Representación en el espacio de estados en tiempo discreto .................... 23

1.7 Diseño de sistemas de control.............................................................................. 25

1.7.1 Control mediante el LGR .................................................................................... 25

1.7.1.1 Estabilización de la planta........................................................................... 27

1.7.1.2 Introduciendo especificaciones: Contornos y error en estado

estacionario ............................................................................................................... 28

1.7.1.3 Ejemplo de controlador................................................................................ 32

1.7.1.4 Simulaciones de la planta-controlador con retardos de transporte. ........ 38

1.7.2 Control en el espacio de estados: método de ubicación de polos. ................ 44

1.7.2.1 Controlabilidad y observabilidad ................................................................. 45

1.7.2.2 Obtención de la matriz de ganancia de realimentación de estado K ...... 48

1.8 El hardware ............................................................................................................... 50

1.8.1 Sistema electrónico ............................................................................................ 51

1.8.1.1.1 Eligiendo el microcontrolador .................................................................. 51

1.8.1.1.2 La familia dsPIC30F ................................................................................. 54

1.8.1.1.3 El dsPIC30F4011 ...................................................................................... 56

1.8.1.1.3.1 El QEI.................................................................................................. 56

1.8.1.1.3.2 El módulo PWM ................................................................................. 63

2

Control de un Sistema de Péndulo Invertido

1.8.1.2 El motor de DC............................................................................................. 71

1.8.1.3 El codificador incremental ........................................................................... 72

1.8.1.4 La placa de circuito impreso ....................................................................... 74

1.8.2 Sistema mecánico: El conjunto péndulo-carro-soporte ................................... 78

1.9 El software ................................................................................................................ 81

1.9.1 Entorno de programación y consideraciones previas ...................................... 81

1.9.2 Configurando los periféricos: el QEI.................................................................. 82

1.9.3 Configurando los periféricos: el módulo PWM ................................................. 83

1.9.4 Subrutinas relativas al cálculo de la posición del péndulo .............................. 85

1.9.5 Programa principal .............................................................................................. 88

1.10 Resultados .............................................................................................................. 91

1.11 Bibliografía .............................................................................................................. 92

2.

ANEXOS ....................................................................................................................... 93

2.1 Ficheros de MATLAB .............................................................................................. 94

2.2 Código fuente ........................................................................................................... 98

2.3 Levantamiento del péndulo ................................................................................. 101

2.4 Manual de prácticas .............................................................................................. 108

2.4.1 Consideraciones previas .................................................................................. 108

2.4.2 Creando un proyecto en MPLAB ..................................................................... 109

2.4.3 Breve descripción del sistema ......................................................................... 109

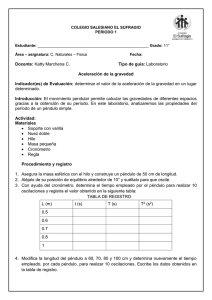

2.4.4 Ejercicios propuestos: Estudio previo ............................................................. 112

2.4.5 Ejercicios propuestos: Implementación de controladores en la maqueta.... 113

3.

PLANOS ..................................................................................................................... 115

3.1 Carro: C1 ................................................................................................................. 116

3.2 Piezas 1: P4,.., P9 ................................................................................................... 117

3.3 Piezas 2: C2............................................................................................................. 118

3.4 Piezas 3: C3............................................................................................................. 119

3.5 Soporte: P16 ........................................................................................................... 120

3.6 Maqueta: Conjunto ................................................................................................ 121

3.7 Esquema eléctrico ................................................................................................. 122

3.8 Aspecto de las mascaras de C.I.......................................................................... 123

4.

PRESUPUESTO......................................................................................................... 125

4.1 Mediciones .............................................................................................................. 126

4.1.1 Capítulo 1: Componentes electrónicos ........................................................... 126

3

Control de un Sistema de Péndulo Invertido

4.1.2 Capítulo 2: Cables y conectores...................................................................... 129

4.1.3 Capítulo3: Elementos mecánicos de la maqueta........................................... 131

4.1.4 Capítulo 4: Placas de circuito impreso............................................................ 133

4.2 Presupuesto ............................................................................................................ 134

4.2.1 Capítulo 1: Componentes electrónicos ........................................................... 134

4.2.2 Capítulo 2: Cables y conectores...................................................................... 136

4.2.3 Capítulo 3: Elementos mecánicos de la maqueta.......................................... 137

4.2.4 Capítulo 4: Placas de circuito impreso............................................................ 139

4.3 Resumen del presupuesto ................................................................................... 140

4

1.

MEMORIA

Control de un Sistema de Péndulo Invertido

1.1 Objeto del Proyecto

El objetivo de este proyecto, es realizar una maqueta de péndulo

invertido preparada para experimentar con algoritmos de control en tiempo

discreto. Se realizará también, el estudio de la planta y se aplicará un sistema

regulador entorno a la posición de equilibrio superior del péndulo.

1.2 Alcance del Proyecto

Para la resolución de este reto se pueden emplear diversos algoritmos

de control, más o menos sofisticados, con variedad de respuestas o

prestaciones. Este proyecto presentará estudios y realización de algoritmos de

control mediante métodos clásicos y modernos. En concreto se usará el

método del lugar geométrico de las raíces y el método de ubicación de polos.

Estos se complementaran mediante el empleo de herramientas de MATLAB

para obtener y simular los controladores. Finalmente se implementará en la

maqueta un sistema regulador mediante el método del lugar geométrico de las

raíces, entorno de la posición de equilibrio superior.

1.3 Antecedentes

Este proyecto es conocido en el mundo del control y abarca diversas

aplicaciones, desde el control de posición de un propulsor primario espacial,

hasta el equilibrio de maquinaria y robots, como el patín eléctrico (tipo Segway).

No obstante, el objetivo de este proyecto no es la aplicación comercial, sino el

estudio de algoritmos de control.

En nuestro caso, se ha optado por una planta cuyo péndulo puede

realizar movimientos en el plano X y en el plano Y. No obstante, existen

diversas variantes del experimento, como el mismo pero con 3 grados de

libertad, el péndulo de Furuta, varios péndulos acoplados uno encima del

otro,..etc.

Al construir esta maqueta, dejo abierto el camino para el estudio de todo

tipo de algoritmos y facilito el estudio a quién pudiera aprovechar el prototipo

para fines parecidos.

6

Control de un Sistema de Péndulo Invertido

1.4 Definiciones y abreviaturas

RISC: (Reduced Instruction Set Computer) Arquitectura de los

microcontroladores caracterizados por un juego de instrucciones sencillo, y alta

velocidad de ejecución de estas.

Planta en equilibrio: Según [1] y cito textualmente: “Un sistema de control está

en equilibrio si, en ausencia de cualquier perturbación o entrada, la salida

permanece en el mismo estado”.

Estabilidad absoluta: Para referirme a ella usaré el término estabilidad a lo

largo del proyecto. Según [1] y cito textualmente: “Un sistema de control lineal e

invariante con el tiempo es estable si la salida termina por regresar a su estado

de equilibrio cuando el sistema está sujeto a una condición inicial”.

DSP: (Procesador Digital de Señales) Es un sistema basado en un procesador

o microprocesador que posee un juego de instrucciones, un hardware y un

software optimizados para aplicaciones que requieran operaciones numéricas a

muy alta velocidad. Debido a esto es especialmente útil para el procesado y

representación de señales en tiempo real.

MCU: Abreviación de microcontrolador.

PWM: (Modulación por ancho de pulsos) Es una técnica en la que se modifica

el ciclo de trabajo de una señal periódica, para controlar la cantidad de energía

que se envía a una carga.

ICD2: (MPLAB® ICD 2 In-Circuit Debugger) Debugger y programador para

microcontroladores y DSP’s de Microchip.

PICkit 2 : Debugger y programador para microcontroladores y DSP’s de

Microchip, de bajo coste.

ZOH: (zero-order hold) Retenedor que construye una señal en tiempo continuo

a partir de una seña discreta, manteniendo constante el valor de cada muestra.

OrCAD: Grupo de programas de Cadence, entre los cuales se encuentran

programas para el diseño y simulación de placas de circuito impreso.

cpr: (cuentas por revolución o pulsos por revolución) Hace referencia a los

pulsos que ocurren en una corona de un encoder, por revolución. Se ha de

tener en cuenta que cada pulso genera dos flancos.

7

Control de un Sistema de Péndulo Invertido

1.5 Descripción de la planta

Para realizar un control sobre algún sistema se requiere conocer bien la

planta. Según el problema y el resultado deseado podremos ser más o menos

restrictivos a la hora de modelar la planta y difícilmente hallaremos un análisis

que incorpore todas las características del mundo real al que nos enfrentamos.

Tras la experimentación, veremos una relación clara entre el modelo empleado

para la planta junto con el control realizado y la respuesta real.

Esta planta se compone por un carro, que se mueve libremente dentro

de un segmento en el plano x. Sujeto a este, está una barra (péndulo) con una

articulación rotacional. Nuestra entrada es la fuerza que se aplica al carro

horizontalmente y la salida que deseamos controlar es el ángulo del péndulo. Si

aplicamos una condición inicial al péndulo, la barra alcanza la posición de

equilibrio inferior (definida como ±180º) en régimen permanente. Podemos

imaginar con una respuesta de segundo orden. Es por lo tanto una posición

estable del péndulo. No obstante, buscamos elevar el péndulo hasta la posición

de equilibrio superior (0º), que es una posición de equilibrio inestable, puesto

que en aplicar al sistema una condición inicial no vuelve a su posición de

reposo inicial. Como actuador usaremos un motor de cc, unido al carro con un

sistema engranaje-correa.

Por lo tanto tratamos con un sistema inestable, y como mas adelante

observaremos, un sistema no lineal. Tanto los estudios que se presentan en

este proyecto mediante las técnicas clásicas, como las modernas trataran con

un sistema regulador monovariable. En ambos casos se trabajará con sistemas

discretos.

8

Control de un Sistema de Péndulo Invertido

1.6 Modelado de la planta

En este apartado se realizarán estudios referentes al modelado de la

planta, para su posterior uso en la obtención y simulación de controladores.

En los apartados 1.6.1.1 y 1.6.1.2 se obtendrán las ecuaciones

diferenciales descriptoras del sistema. En el apartado 1.6.2 se obtendrá la

función de transferencia de la planta 𝐻𝐻(𝑠𝑠). En los apartados 1.6.3.1 y 1.6.3.2 se

discretizará la función 𝐻𝐻(𝑠𝑠) a 𝐻𝐻(𝑧𝑧) y 𝐻𝐻(𝑧𝑧, 𝑚𝑚) respectivamente. Esta última

incluye el efecto del retardo en la ejecución del programa del controlador.

Finalmente en los apartados 1.6.4.1 y 1.6.4.2 se obtendrán las ecuaciones del

sistema continuo y discreto en el espacio de estados.

1.6.1.1 Obtención de las ecuaciones diferenciales: El conjunto carropendulo

Primeramente obtendremos las ecuaciones que describen el

comportamiento de la planta en lazo abierto, sin el controlador ni el motor. Para

modelar la planta existen diversos métodos. Se ha optado por incluir el método

expuesto en [1] (p.68-70), dada su elegancia y simplicidad:

Figura 6-1. Diagrama de cuerpo libre de la planta

9

Control de un Sistema de Péndulo Invertido

Sea 𝜃𝜃 el ángulo de la barra respecto de la línea vertical. Sean además

las coordenadas (𝑥𝑥, 𝑦𝑦) del centro de gravedad de la barra del péndulo (𝑥𝑥𝐺𝐺 , 𝑦𝑦𝐺𝐺 ).

De este modo,

𝑥𝑥𝐺𝐺 = 𝑥𝑥 + 𝑙𝑙 sin 𝜃𝜃

𝑦𝑦𝐺𝐺 = 𝑙𝑙 cos 𝜃𝜃

Para obtener las ecuaciones de movimiento para el sistema, considérese el

diagrama de cuerpo libre que aparece en la Figura 6-1 (b). El movimiento

rotacional de la barra del péndulo alrededor de su centro de gravedad se

describe mediante

𝐼𝐼𝜃𝜃̈ = 𝑉𝑉𝑉𝑉 sin 𝜃𝜃 − 𝐻𝐻𝐻𝐻 cos 𝜃𝜃

(6.1)

donde 𝐼𝐼 , es el momento de inercia de la barra alrededor de su centro de

gravedad.

El movimiento horizontal del centro de gravead de la barra del péndulo

se obtiene mediante

𝑚𝑚

𝑑𝑑 2

(𝑥𝑥 + 𝑙𝑙 sin 𝜃𝜃 ) = 𝐻𝐻

𝑑𝑑𝑡𝑡 2

(6.2)

El movimiento vertical del centro de gravedad de la barra del péndulo es

𝑚𝑚

𝑑𝑑 2

(𝑙𝑙 cos 𝜃𝜃 ) = 𝑉𝑉 − 𝑚𝑚𝑚𝑚

𝑑𝑑𝑡𝑡 2

(6.3)

El movimiento horizontal del carro se describe mediante

𝑀𝑀

𝑑𝑑 2 𝑥𝑥

= 𝑢𝑢 − 𝐻𝐻

𝑑𝑑𝑡𝑡 2

(6.4)

Como se debe mantener el péndulo invertido en posición vertical, se

puede suponer que 𝜃𝜃(𝑡𝑡) y 𝜃𝜃̇(𝑡𝑡) son pequeños, de forma que sin 𝜃𝜃 ≑ 0, cos 𝜃𝜃 = 1

y 𝜃𝜃𝜃𝜃̇ 2 = 0 . Entonces, las Ecuaciones (6.1) a (6.3) se linealizan del modo

siguiente:

𝐼𝐼𝜃𝜃̈ = 𝑉𝑉𝑉𝑉𝑉𝑉 − 𝐻𝐻𝐻𝐻

(6.5)

10

Control de un Sistema de Péndulo Invertido

𝑚𝑚�𝑥𝑥̈ + 𝑙𝑙𝜃𝜃̈ � = 𝐻𝐻

0 = 𝑉𝑉 − 𝑚𝑚𝑚𝑚

(6.6)

(6.7)

A partir de las Ecuaciones (6.4) a (6.7), se obtiene

(𝑀𝑀 + 𝑚𝑚)𝑥𝑥̈ + 𝑚𝑚𝑚𝑚𝜃𝜃̈ = 𝑢𝑢

(6.8)

𝐼𝐼𝜃𝜃̈ = 𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚 − 𝐻𝐻𝐻𝐻

= 𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚 − 𝑙𝑙�𝑚𝑚𝑥𝑥̈ + 𝑚𝑚𝑚𝑚𝜃𝜃̈ �

o bien

(𝐼𝐼 + 𝑚𝑚𝑙𝑙 2 )𝜃𝜃̈ + 𝑚𝑚𝑚𝑚𝑥𝑥̈ = 𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚

(6.9)

Eliminando la inercia respecto del centro de gravedad del péndulo,

simplificaremos considerablemente las ecuaciones de estado, tanto como la

función de transferencia del sistema. Si esto fuera un problema a la hora de

aplicar el controlador, podemos concentrar la masa en el extremo superior del

péndulo, añadiendo una bola. Estas son las ecuaciones resultantes:

(𝑀𝑀 + 𝑚𝑚)𝑥𝑥̈ + 𝑚𝑚𝑚𝑚𝜃𝜃̈ = 𝑢𝑢

(6.10)

𝑚𝑚𝑙𝑙 2 𝜃𝜃̈ + 𝑚𝑚𝑚𝑚𝑥𝑥̈ = 𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚

(6.11)

11

Control de un Sistema de Péndulo Invertido

1.6.1.2 Obtención de las ecuaciones diferenciales: El motor de CC

El motor elegido como actuador para la planta es un motor de CC de

imanes permanentes, y se controla actuando sobre la tensión de armadura.

Debemos encontrar la ecuación que describa la relación entre la tensión de

armadura y la fuerza que aplica el motor al carro. La Figura 6-2 describe el

comportamiento de la malla del rotor del motor.

Figura 6-2. Circuito equivalente del motor DC

La ecuación diferencial del motor de la Figura 6-2 es

𝑉𝑉𝑉𝑉 = 𝑅𝑅𝑅𝑅𝑅𝑅𝑅𝑅 + 𝐿𝐿𝐿𝐿

𝑑𝑑𝑑𝑑𝑑𝑑

+ 𝐸𝐸

𝑑𝑑𝑑𝑑

(6.12)

Para hallar la fuerza, primero debemos encontrar la ecuación que

describa el par motor en función de la velocidad del motor y de la tensión de

armadura aplicada. Teniendo en cuenta que la excitación de flujo es constante

(dado a los imanes permanentes), tenemos

𝐸𝐸 = 𝐾𝐾 · 𝑛𝑛 ;

𝑇𝑇𝑇𝑇 =

𝑃𝑃𝑃𝑃

,

𝑛𝑛

𝑇𝑇𝑇𝑇 = 𝐸𝐸

𝑃𝑃𝑃𝑃 = 𝐸𝐸 · 𝐼𝐼𝐼𝐼

𝐼𝐼𝐼𝐼

= 𝐾𝐾𝐾𝐾𝐾𝐾

𝑛𝑛

(6.13)

(6.14)

(6.15)

12

Control de un Sistema de Péndulo Invertido

Si tomamos en consideración solo los efectos en estado estacionario, puesto

que los polos del motor son mucho más rápidos que los de la planta del

conjunto carro-péndulo, podemos eliminar la derivada de (6.12). Si juntamos la

ecuación resultante con (6.13) y (6.15) tenemos

𝑇𝑇𝑇𝑇 =

𝐾𝐾

𝐾𝐾 2

𝑉𝑉𝑉𝑉 −

𝑛𝑛;

𝑅𝑅𝑅𝑅

𝑅𝑅𝑅𝑅

(6.16)

Con el par motor y el radio del eje de este, podemos calcular la fuerza que se

aplica sobre el carro. Aprovechemos el radio para convertir la velocidad angular

a lineal

𝑢𝑢 =

𝑇𝑇𝑇𝑇

𝐾𝐾

𝐾𝐾 2

𝐾𝐾

𝐾𝐾 2

=

𝑉𝑉𝑉𝑉 −

𝑛𝑛 =

𝑉𝑉𝑉𝑉 −

𝑥𝑥̇

𝑟𝑟

𝑅𝑅𝑅𝑅𝑅𝑅

𝑅𝑅𝑅𝑅𝑅𝑅

𝑅𝑅𝑅𝑅𝑅𝑅

𝑅𝑅𝑅𝑅𝑟𝑟 2

(6.17)

1.6.2 Transformación al plano s: Obtención de la función de transferencia

de la planta H(s)

Una vez obtenidas las ecuaciones que describen el comportamiento del

motor y del péndulo observando los parámetros deseados, ya hay lo necesario

para obtener la función de transferencia que relacione la diferencia de ángulo

con la tensión aplicada al motor. Retomando las ecuaciones del sistema (6.10)

y (6.17) obtenidas previamente y eliminando la variable 𝑢𝑢 se obtiene

(𝑀𝑀 + 𝑚𝑚)𝑥𝑥̈ + 𝑚𝑚𝑚𝑚𝜃𝜃̈ =

𝐾𝐾

𝐾𝐾 2

𝑉𝑉𝑉𝑉 −

𝑥𝑥̇

𝑅𝑅𝑅𝑅𝑅𝑅

𝑅𝑅𝑅𝑅𝑟𝑟 2

(6.18)

Al transformar (6.11) y (6.18) al dominio s, considerando condiciones iniciales

nulas se obtiene

𝐾𝐾

𝐾𝐾 2

(𝑀𝑀 + 𝑚𝑚)𝑠𝑠 𝑋𝑋(𝑠𝑠) + 𝑚𝑚𝑚𝑚𝑠𝑠 𝜃𝜃(𝑠𝑠) =

𝑉𝑉(𝑠𝑠) −

𝑠𝑠𝑠𝑠(𝑠𝑠)

𝑅𝑅𝑅𝑅𝑅𝑅

𝑅𝑅𝑎𝑎𝑟𝑟 2

(6.19)

𝑚𝑚𝑙𝑙 2 𝑠𝑠 2 𝜃𝜃(𝑠𝑠) + 𝑚𝑚𝑚𝑚𝑠𝑠 2 𝑋𝑋(𝑠𝑠) = 𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚(𝑠𝑠)

(6.20)

2

2

13

Control de un Sistema de Péndulo Invertido

Ordenando (6.19) por variables y reformulando (6.20) para sustituirla en (6.19)

y eliminar 𝑋𝑋(𝑠𝑠), tenemos

�(𝑀𝑀 + 𝑚𝑚)𝑠𝑠 2 +

𝑋𝑋 (𝑠𝑠) =

𝐾𝐾 2

𝐾𝐾

𝑠𝑠� 𝑋𝑋(𝑠𝑠) + 𝑚𝑚𝑚𝑚𝑠𝑠 2 𝜃𝜃(𝑠𝑠) =

𝑉𝑉(𝑠𝑠)

2

𝑅𝑅𝑅𝑅𝑟𝑟

𝑅𝑅𝑅𝑅𝑅𝑅

(6.21)

𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚 (𝑠𝑠) − 𝑚𝑚𝑙𝑙 2 𝑠𝑠 2 𝜃𝜃(𝑠𝑠)

𝑔𝑔 − 𝑙𝑙𝑠𝑠 2

�

� 𝜃𝜃 (𝑠𝑠)

=

𝑚𝑚𝑚𝑚𝑠𝑠 2

𝑠𝑠 2

(6.22)

Sustituyendo (6.22) en (6.21)

�(𝑀𝑀 + 𝑚𝑚)𝑠𝑠 2 +

𝐾𝐾 2

𝑔𝑔 − 𝑙𝑙𝑠𝑠 2

𝐾𝐾

�

� 𝜃𝜃 (𝑠𝑠) + 𝑚𝑚𝑚𝑚𝑠𝑠 2 𝜃𝜃(𝑠𝑠) =

𝑠𝑠�

𝑉𝑉(𝑠𝑠)

2

2

𝑅𝑅𝑅𝑅𝑟𝑟

𝑠𝑠

𝑅𝑅𝑅𝑅𝑅𝑅

Operando

�(𝑀𝑀 + 𝑚𝑚)𝑔𝑔 − (𝑀𝑀 + 𝑚𝑚)𝑙𝑙𝑠𝑠 2 +

�−𝑀𝑀𝑀𝑀𝑠𝑠 3

𝐾𝐾 2 𝑔𝑔

𝐾𝐾 2 𝑙𝑙

𝐾𝐾

2�

−

𝑠𝑠

+

𝑚𝑚𝑚𝑚𝑠𝑠

𝜃𝜃(𝑠𝑠)

=

𝑉𝑉(𝑠𝑠)

𝑅𝑅𝑅𝑅𝑟𝑟 2 𝑠𝑠 𝑅𝑅𝑅𝑅𝑟𝑟 2

𝑅𝑅𝑅𝑅𝑅𝑅

𝐾𝐾 2 𝑙𝑙 2

𝐾𝐾 2 𝑔𝑔

𝐾𝐾

(

)

�

−

𝑠𝑠

+

𝑀𝑀

+

𝑚𝑚

𝑔𝑔𝑔𝑔

+

𝜃𝜃(𝑠𝑠)

=

𝑠𝑠𝑠𝑠(𝑠𝑠)

𝑅𝑅𝑅𝑅𝑟𝑟 2

𝑅𝑅𝑅𝑅𝑟𝑟 2

𝑅𝑅𝑅𝑅𝑅𝑅

Finalmente, la función de transferencia 𝐻𝐻 (𝑠𝑠) queda:

𝜃𝜃 (𝑠𝑠)

=

𝐻𝐻(𝑠𝑠) =

𝑉𝑉 (𝑠𝑠)

�𝑀𝑀𝑀𝑀𝑠𝑠 3

𝐾𝐾

− 𝑅𝑅𝑅𝑅𝑅𝑅 𝑠𝑠

𝐾𝐾 2 𝑔𝑔

𝐾𝐾 2 𝑙𝑙 2

(

)

+

𝑠𝑠

−

𝑀𝑀

+

𝑚𝑚

𝑔𝑔𝑔𝑔

−

�

𝑅𝑅𝑅𝑅𝑟𝑟 2

𝑅𝑅𝑅𝑅𝑟𝑟 2

;

(6.23)

A simple inspección, se puede observar la característica inestable de la

planta. El símbolo negativo de la ganancia, es debido al sentido elegido en el

diagrama de solido libre del ángulo del péndulo 𝜃𝜃. Observar que si la tensión

14

Control de un Sistema de Péndulo Invertido

aplicada es positiva, la fuerza del motor (según el sentido impuesto de 𝑢𝑢) actúa

hacia la derecha y el péndulo giraría en sentido anti horario (𝜃𝜃 negativo).

Para una mayor comprensión de los elementos de la planta se adjunta

la función de transferencia del péndulo sin el motor:

𝜃𝜃 (𝑠𝑠)

=

𝐻𝐻 (𝑠𝑠) =

𝑈𝑈 (𝑠𝑠)

1

− 𝑀𝑀𝑀𝑀

𝑀𝑀 + 𝑚𝑚

𝑀𝑀 + 𝑚𝑚

�𝑠𝑠 + � 𝑀𝑀𝑀𝑀 𝑔𝑔 � �𝑠𝑠 − � 𝑀𝑀𝑀𝑀 𝑔𝑔 �

(6.24)

La Figura 6-3 muestra el LGR de la función de transferencia (6.24).

Figura 6-3. LGR de la planta compuesta por el péndulo

En esta figura, se puede observar la dinámica del péndulo. De estar la planta

en lazo abierto, en aplicar una perturbación se obtendría una respuesta

exponencial inestable. De aplicar una realimentación proporcional y tomando el

sentido del ángulo contrario al establecido, se obtendrían oscilaciones no

amortiguadas (Figura 6-4).

15

Control de un Sistema de Péndulo Invertido

Figura 6-4. LGR de la planta sin el motor (invirtiendo la

realimentación

1.6.3.1 Transformación al plano z: Obtención de la función de

transferencia de la planta H(z).

Dado que nuestro controlador es discreto, se debe trabajar en el dominio

z. Para hallar la función de transferencia 𝐻𝐻(𝑧𝑧) que relacione el ángulo del

péndulo con la tensión aplicada al motor, se transformará la función 𝐻𝐻(𝑠𝑠) al

plano z

𝜃𝜃 (𝑠𝑠)

=

𝐻𝐻(𝑠𝑠) =

𝑉𝑉 (𝑠𝑠)

�𝑀𝑀𝑀𝑀𝑠𝑠 3

𝐾𝐾

− 𝑅𝑅𝑅𝑅𝑅𝑅 𝑠𝑠

𝐾𝐾 2 𝑔𝑔

𝐾𝐾 2 𝑙𝑙 2

(

)

+

𝑠𝑠

−

𝑀𝑀

+

𝑚𝑚

𝑔𝑔𝑔𝑔

−

�

𝑅𝑅𝑅𝑅𝑟𝑟 2

𝑅𝑅𝑅𝑅𝑟𝑟 2

;

(6.23)

Para simplificar el cálculo, se sustituyen las variables por los valores de la

planta que se pretende controlar, en la ecuación (6.23).

K=0.14 (V*s)/rad

Ra=10 Ω

r=0.005 m

l=0.25 m

M=0.0742 Kg

m=0.0238 Kg

g=9.81 Kg/(m*s2)

16

Control de un Sistema de Péndulo Invertido

Sustituyendo valores, se obtiene

𝐻𝐻 (𝑠𝑠) =

=

0.01855𝑠𝑠 3

−2.8𝑠𝑠

+ 19.6𝑠𝑠 2 − 0.9614𝑠𝑠 − 769.1

−150.94𝑠𝑠

;

(𝑠𝑠 + 6.27)(𝑠𝑠 − 6.27)(𝑠𝑠 + 1056.62)

(6.25)

Se observan el par de polos provenientes del péndulo y la influencia del motor

mediante un polo y un zero. Se ha eliminado el polo del motor 𝑠𝑠 = −1056.62 ,

ya que es mucho más rápido que los demás elementos de la planta

𝐻𝐻(𝑠𝑠) ≈

−150.94𝑠𝑠

;

− (6.272 )

𝑠𝑠 2

(6.26)

Para discretizar la planta se debe elegir el tiempo de muestreo 𝑇𝑇. La

elección de este dependerá del control deseado, no obstante se tiene que

poder entender lo que ocurre en la planta y por lo tanto, una primera

aproximación es hacer 𝑇𝑇 x veces más grande que el polo más lento de la planta.

De ser 𝑇𝑇 muy grande, podría haber problemas al reconstruir las señales

observadas. Por el contrario de ser 𝑇𝑇 muy pequeño, se podría necesitar una

ganancia muy elevada en la realimentación. También se debe de tener en

cuenta 𝑇𝑇 en consideración de interferencias y errores de cuantificación de

parámetros.

En cualquier caso, de momento se ha elegido 𝑇𝑇 = 20 𝑚𝑚𝑚𝑚 , es decir

aproximadamente 32 veces más rápido que el polo más lento de la planta

(𝑠𝑠 = 6.27). No obstante, en el ejercicio de encontrar el controlador adecuado

mediante ensayo, se podría retomar esta consideración y hallar un tiempo de

muestreo más idóneo.

Todo sistema discretizado consta de al menos un muestreador y un

retenedor. El muestreador representa el hecho de que nuestro controlador no

interpreta la información de forma continua y el retenedor cumple la función de

convertir la señal de control discreta a tiempo continuo. En nuestro caso, se ha

considerado un retenedor de orden cero, cuya función es la de sostener el

ultimo valor durante 𝑇𝑇 segundos.

1 − 𝑒𝑒 −𝑇𝑇𝑇𝑇

𝑍𝑍𝑍𝑍𝑍𝑍(𝑠𝑠) =

;

𝑠𝑠

17

Control de un Sistema de Péndulo Invertido

Como se puede observar, su respuesta impulsional es el resultado de restar

una función escalón unitario desplazada 𝑇𝑇 segundos hacia la derecha a otra

función escalón unitario.

Llegados a este punto, ya se tiene todo lo necesario para transformar la

planta 𝐻𝐻(𝑠𝑠) a términos que incluyan la acción de un controlador discreto. La

planta en lazo abierto es

𝐻𝐻 (𝑠𝑠)𝑍𝑍𝑍𝑍𝑍𝑍(𝑠𝑠) = (1 − 𝑒𝑒 −𝑇𝑇𝑇𝑇 )

−150.94𝑠𝑠

𝑠𝑠(𝑠𝑠 + 6.26)(𝑠𝑠 − 6.27)

(6.27)

Transformando 𝐻𝐻(𝑠𝑠) al dominio z, se obtiene

𝑧𝑧 = 𝑒𝑒 𝑇𝑇𝑇𝑇 ⇒ (1 − 𝑒𝑒 −𝑇𝑇𝑇𝑇 ) = (1 − 𝑧𝑧 −1 )

𝐻𝐻 (𝑧𝑧) = 𝑍𝑍[𝐻𝐻(𝑠𝑠)𝑍𝑍𝑍𝑍𝑍𝑍(𝑠𝑠)] = (1 − 𝑧𝑧 −1 )𝑍𝑍 �

−150.94

�

(𝑠𝑠 + 6.26)(𝑠𝑠 − 6.27)

(6.28)

Se desarrolla el término en corchetes de (6.28) en fracciones parciales

12.05

12.05

−150.94

=

−

(𝑠𝑠 + 6.26)(𝑠𝑠 − 6.27) 𝑠𝑠 + 6.26 𝑠𝑠 − 6.27

y se transforma al dominio z mediante tablas

𝑍𝑍 �

−150.94

12.05

12.05

�=

−

−6.26𝑇𝑇

−1

(𝑠𝑠 + 6.26)(𝑠𝑠 − 6.27)

1 − 𝑒𝑒

𝑧𝑧

1 − 𝑒𝑒 6.27𝑇𝑇 𝑧𝑧 −1

=

12.05

12.05

−

1 − 𝑒𝑒 −0.1252 𝑧𝑧 −1 1 − 𝑒𝑒 0.1254 𝑧𝑧 −1

(6.29)

18

Control de un Sistema de Péndulo Invertido

Sustituyendo (6.29) en (6.28) se tiene

𝐻𝐻 (𝑧𝑧) = (1 − 𝑧𝑧 −1 ) �

=

12.05

12.05

−

�

−0.125

−1

1 − 𝑒𝑒

𝑧𝑧

1 − 𝑒𝑒 0.125 𝑧𝑧 −1

−3.027𝑧𝑧 + 3.027

𝑧𝑧 2 − 2.016𝑧𝑧 + 1

(6.30)

1.6.3.2 Transformación al plano z: La transformada z modificada

La transformada z modificada, es un método alternativo para la

transformación del plano s al plano z descrito en [2] (p.691-696). Este método

tiene la peculiaridad de añadir un retardo ficticio puro o retardo de transporte de

valor (1 − 𝑚𝑚)𝑇𝑇 segundos, donde 𝑇𝑇 es el periodo de muestreo y 𝑚𝑚 toma valores

entre 0 y 1. Esto nos permite introducir al modelo de la planta, el tiempo que

tarda el programa del controlador en ejecutarse, y ver cómo influye el tiempo de

instrucción en el control de la planta.

La transformada z modificada se aplica con la siguiente fórmula:

𝐻𝐻 (𝑧𝑧, 𝑚𝑚) = 𝑧𝑧 −1 Σ �𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟 𝑑𝑑𝑑𝑑

𝐻𝐻 (𝑠𝑠) ∗ 𝑒𝑒 𝑚𝑚𝑚𝑚𝑚𝑚 𝑧𝑧

𝑝𝑝𝑝𝑝𝑝𝑝𝑝𝑝 𝑑𝑑𝑑𝑑 𝐺𝐺 (𝑠𝑠)�

𝑧𝑧 − 𝑒𝑒 𝑇𝑇𝑇𝑇

Si se añade al sistema un retenedor de orden cero, se tiene

𝐻𝐻(𝑧𝑧, 𝑚𝑚) = 𝑧𝑧 −1 Σ �𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟 𝑑𝑑𝑑𝑑 𝐻𝐻 (𝑠𝑠) ∗

1 − 𝑒𝑒 −𝑇𝑇𝑇𝑇 𝑒𝑒 𝑚𝑚𝑚𝑚𝑚𝑚 𝑧𝑧

∗

𝑝𝑝𝑝𝑝𝑝𝑝𝑝𝑝 𝑑𝑑𝑑𝑑 𝐺𝐺 (𝑠𝑠)�

𝑠𝑠

𝑧𝑧 − 𝑒𝑒 𝑇𝑇𝑇𝑇

simplificando

𝐻𝐻 (𝑧𝑧, 𝑚𝑚) = 𝑧𝑧 −1 (1 − z −1 )Σ �𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟 𝑑𝑑𝑑𝑑

𝐻𝐻 (𝑠𝑠) 𝑒𝑒 𝑚𝑚𝑚𝑚𝑚𝑚 𝑧𝑧

∗

𝑝𝑝𝑝𝑝𝑝𝑝𝑝𝑝 𝑑𝑑𝑑𝑑 𝐺𝐺 (𝑠𝑠)�

𝑠𝑠

𝑧𝑧 − 𝑒𝑒 𝑇𝑇𝑇𝑇

(6.31)

19

Control de un Sistema de Péndulo Invertido

A continuación, se retoma la función de transferencia 𝐻𝐻(𝑠𝑠):

𝐻𝐻 (𝑠𝑠) ≈

−150.94𝑠𝑠

− (6.272 )

𝑠𝑠 2

(6.26)

Sustituyendo (6.26) en (6.31), se tiene

𝐻𝐻(𝑧𝑧, 𝑚𝑚) = 𝑧𝑧 −1 (1 − z −1 )Σ �𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟 𝑑𝑑𝑑𝑑

−150.94

𝑒𝑒 𝑚𝑚𝑚𝑚𝑚𝑚 𝑧𝑧

𝑝𝑝𝑝𝑝𝑝𝑝𝑝𝑝 𝑑𝑑𝑑𝑑 𝐺𝐺 (𝑠𝑠)�

(𝑠𝑠 + 6.26)(𝑠𝑠 − 6.27) 𝑧𝑧 − 𝑒𝑒 𝑇𝑇𝑇𝑇

= 𝑧𝑧 −1 (1 − z −1 ) � lim (𝑠𝑠 + 6.26)

𝑠𝑠→−6.26

+𝑧𝑧 −1 (1 − z −1 ) � lim (𝑠𝑠 − 6.27)

𝑠𝑠→6.27

= 𝑧𝑧

−1 (

−150.94

𝑒𝑒 𝑚𝑚𝑚𝑚𝑚𝑚 𝑧𝑧

�

(𝑠𝑠 + 6.26)(𝑠𝑠 − 6.27) 𝑧𝑧 − 𝑒𝑒 𝑇𝑇𝑇𝑇

𝑒𝑒 𝑚𝑚𝑚𝑚𝑚𝑚 𝑧𝑧

−150.94

�

(𝑠𝑠 + 6.26)(𝑠𝑠 − 6.27) 𝑧𝑧 − 𝑒𝑒 𝑇𝑇𝑇𝑇

150.94 e−6.26mT z 150.94 e6.27mT z

�

1 − z −1 ) �

−

12.53 z − e−6.26T

12.53 z − e6.27T

Considerando 𝑇𝑇 = 20 𝑚𝑚𝑚𝑚 (véase apartado 1.6.3.1)

12.05e−0.125m z 12.05e0.125m z

�

= 𝑧𝑧 −1 (1 − z −1 ) �

−

z − 𝑒𝑒 −0.125

z − 𝑒𝑒 0.125

(6.32)

Se observa que si m = 0, por lo tanto se tiene un retardo de valor T s, la función

obtenida mediante la transformada z modificada es igual a la obtenida

mediante la transformación z, más un retardo de T s o 𝑧𝑧 −1 .

𝐻𝐻 (𝑧𝑧) = 𝑧𝑧 lim 𝐻𝐻 (𝑧𝑧, 𝑚𝑚) = (1 − 𝑧𝑧 −1 ) �

𝑚𝑚 →0

12.05

12.05

−

�

−0.125

−1

1 − 𝑒𝑒

𝑧𝑧

1 − 𝑒𝑒 0.125 𝑧𝑧 −1

20

Control de un Sistema de Péndulo Invertido

1.6.4.1 Representación en el espacio de estados en tiempo continuo

A continuación, se retoman las ecuaciones diferenciales que describen

el comportamiento de la planta compuesta por el péndulo y el motor:

(𝑀𝑀 + 𝑚𝑚)𝑥𝑥̈ + 𝑚𝑚𝑚𝑚𝜃𝜃̈ = 𝑢𝑢

(6.10)

𝑚𝑚𝑙𝑙 2 𝜃𝜃̈ + 𝑚𝑚𝑚𝑚𝑥𝑥̈ = 𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚

(6.11)

𝐾𝐾

𝐾𝐾 2

𝑉𝑉𝑉𝑉 −

𝑥𝑥̇

𝑅𝑅𝑅𝑅𝑅𝑅

𝑅𝑅𝑅𝑅𝑟𝑟 2

(6.17)

𝑢𝑢 =

Aislando las derivadas segundas de (6.10) y (6.11)

𝜃𝜃̈ =

(𝑀𝑀 + 𝑚𝑚)𝑔𝑔

𝑢𝑢

𝜃𝜃 −

𝑀𝑀𝑀𝑀

𝑀𝑀𝑀𝑀

𝑥𝑥̈ =

𝑢𝑢 𝑚𝑚𝑚𝑚

−

𝜃𝜃

𝑀𝑀 𝑀𝑀

Substituyendo en estas la variable 𝑢𝑢 (6.17), se tiene

𝜃𝜃̈ =

(𝑀𝑀 + 𝑚𝑚)𝑔𝑔

𝑀𝑀𝑀𝑀

𝑥𝑥̈ =

𝐾𝐾

𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑀

𝜃𝜃 −

𝐾𝐾

𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑀

𝑉𝑉𝑉𝑉 −

𝐾𝐾2

𝑉𝑉𝑉𝑉 +

𝑀𝑀𝑀𝑀𝑀𝑀𝑟𝑟2

𝑥𝑥̇ −

𝐾𝐾2

𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑟𝑟2

𝑚𝑚𝑚𝑚

𝑀𝑀

𝜃𝜃

𝑥𝑥̇ ;

(6.33)

(6.34)

21

Control de un Sistema de Péndulo Invertido

Sean las variables de estado x1 , x2 , x3 y 𝑥𝑥4 siguientes:

=θ

= θ̇

=x

= ẋ

Sea la entrada del sistema

x1

x2

x3

x4

se obtiene

𝑢𝑢 = 𝑉𝑉𝑉𝑉

𝑥𝑥1̇ = 𝑥𝑥2

(𝑀𝑀 + 𝑚𝑚)𝑔𝑔

𝐾𝐾 2

𝐾𝐾

𝑥𝑥2̇ =

𝑥𝑥1 +

𝑥𝑥4 −

𝑢𝑢

2

𝑀𝑀𝑀𝑀

𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑟𝑟

𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑀

𝑥𝑥3̇ = 𝑥𝑥4

𝑚𝑚𝑚𝑚

𝐾𝐾 2

𝐾𝐾

𝑥𝑥4̇ = −

𝑥𝑥4 −

𝑥𝑥4 +

𝑢𝑢

2

𝑀𝑀𝑀𝑀𝑀𝑀𝑟𝑟

𝑀𝑀

𝑀𝑀𝑀𝑀𝑎𝑎𝑎𝑎

Con esto, se puede hacer la siguiente representación del sistema en el espacio

de estados:

𝑥𝑥̇ = 𝐴𝐴𝐴𝐴 + 𝐵𝐵𝐵𝐵

(6.35)

donde

𝑥𝑥1

𝑥𝑥2

𝑥𝑥 = �𝑥𝑥 � ,

3

𝑥𝑥4

0

⎡(𝑀𝑀 + 𝑚𝑚)𝑔𝑔

⎢

𝑀𝑀𝑀𝑀

𝐴𝐴 = ⎢

0

⎢

𝑚𝑚𝑚𝑚

⎢

−

⎣

𝑀𝑀

1

0

0

0

0

0

0

0

0

𝐾𝐾 2 ⎤

⎥

𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑟𝑟 2 ⎥ ,

1

⎥

𝐾𝐾 2 ⎥

−

𝑀𝑀𝑀𝑀𝑀𝑀𝑟𝑟 2 ⎦

0

⎡

𝐾𝐾 ⎤

⎢−

⎥

𝐵𝐵 = ⎢ 𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑀 ⎥

0

⎢

⎥

𝐾𝐾

⎢

⎥

⎣ 𝑀𝑀𝑀𝑀𝑀𝑀𝑀𝑀 ⎦

22

Control de un Sistema de Péndulo Invertido

1.6.4.2 Representación en el espacio de estados en tiempo discreto

A continuación se discretizará la ecuación (6.35) a (6.36):

𝑥𝑥�(𝑘𝑘 + 1)𝑇𝑇� = 𝐺𝐺 (𝑇𝑇)𝑥𝑥(𝑘𝑘𝑘𝑘 ) + 𝐻𝐻 (𝑇𝑇)𝑢𝑢(𝑘𝑘𝑘𝑘)

(6.36)

donde

𝑥𝑥1 (𝑘𝑘𝑘𝑘)

𝑥𝑥 (𝑘𝑘𝑘𝑘)

�,

𝑥𝑥(𝑘𝑘𝑘𝑘) = � 2

𝑥𝑥3 (𝑘𝑘𝑘𝑘)

𝑥𝑥4 (𝑘𝑘𝑘𝑘)

𝐺𝐺 (𝑇𝑇) = 𝑒𝑒

𝐴𝐴𝐴𝐴

−1

= 𝐿𝐿 [(𝑠𝑠𝑠𝑠 − 𝐴𝐴

)−1

],

𝑇𝑇

𝐻𝐻 (𝑇𝑇) = �� 𝑒𝑒 𝐴𝐴𝐴𝐴 𝑑𝑑𝑑𝑑 � 𝐵𝐵

0

siendo 𝐿𝐿−1 la transformada inversa de Laplace. Las formulas para calcular

𝐺𝐺 (𝑇𝑇) y 𝐻𝐻 (𝑇𝑇) han sido extraídas de [2] (p.312-315). En ellas, se considera que

se introduce en la planta un retenedor de orden cero.

Para facilitar la obtención de (6.36), se sustituirán en (6.35) los valores

de la planta que se usaran en este proyecto

K=0.14 (V*s)/rad

Ra=10 Ω

r=0.005 m

l=0.25 m

M=0.0742 Kg

m=0.0238 Kg

g=9.81 Kg/(m*s2)

dando lugar a

0

𝑥𝑥1̇

⎡

𝑥𝑥 ̇

⎢ 51.82

� 2� = ⎢

𝑥𝑥3̇

⎢ 0

𝑥𝑥4̇

⎣−3.15

1

0

0

0

0

0

0

0

0

0

⎤ _𝑥𝑥1

4226.41 ⎥ 𝑥𝑥2

−150.94

� 𝑢𝑢

⎥ � 𝑥𝑥3 � + �

0

1

⎥ 𝑥𝑥

4

37.73

−1056.6⎦

(6.37)

23

Control de un Sistema de Péndulo Invertido

Dado que con una matriz de cuarto orden hacer los cálculos a mano

resulta laborioso y fácilmente nos podemos equivocar, se ha usado MATLAB

para la resolución de estos. Para ello, se pueden usar las siguientes funciones:

𝐺𝐺 = 𝑒𝑒𝑒𝑒𝑒𝑒𝑒𝑒(𝐴𝐴 ∗ 𝑇𝑇)

: Calcula la matriz exponencial 𝑒𝑒 𝐴𝐴𝐴𝐴 (matriz de

transición de estados).

[𝐺𝐺, 𝐻𝐻] = 𝑐𝑐2𝑑𝑑(𝐴𝐴, 𝐵𝐵, 𝑇𝑇𝑇𝑇);

: Calcula las matrices 𝐺𝐺(𝑇𝑇) i 𝐻𝐻(𝑇𝑇). Por defecto usa un

ZOH, pero podría usar otros retenedores.

Considerando 𝑇𝑇 = 20 𝑚𝑚𝑚𝑚 (véase el apartado 1.6.3.1), se obtiene

1.0081

⎡

⎢ 0.7981

𝐺𝐺 (0.02) = ⎢

⎢−0.0001

⎣−0.0030

0.0201

1.0081

0

−0.0001

0

0

1

0

−0.0027

−0.1439

�

𝐻𝐻 (0.02) = �

0.0007

0.0357

0.0764

⎤

4.0294 ⎥

0.0009 ⎥⎥

−0.0002⎦

(6.38)

(6.39)

24

Control de un Sistema de Péndulo Invertido

1.7 Diseño de sistemas de control

1.7.1 Control mediante el LGR

En este apartado, se encontrará un controlador que cumpla unas

características deseadas, mediante el método del lugar geométrico de las

raíces propuesto por W. R. Evans.

Se parte de la función de transferencia de la planta discreta, que se

obtuvo en la sección 1.6. En ella se consideran las siguientes aproximaciones:

-Linealización entorno a la posición 0º del péndulo.

-Eliminación de la inercia del péndulo.

-No se consideran fricciones.

-Efectos del motor de cc en estado estacionario.

-Eliminación de un polo del motor de cc, cuyo valor es: 𝑠𝑠 = −1056.62.

(Para un análisis más detallado de las aproximaciones véase la sección 1.6)

Se retoma la función de transferencia 𝐻𝐻(𝑧𝑧), para más comodidad

𝐻𝐻 (𝑧𝑧) =

−3.027𝑧𝑧 + 3.027

;

𝑧𝑧 2 − 2.016𝑧𝑧 + 1

(7.1)

Si consideramos esta planta para el LGR, obtendremos un LGR de una planta

con realimentación positiva. Esto es debido, como ya se habló antes, al sentido

establecido en el modelado del ángulo del péndulo (positivo o negativo entorno

de 0). Si se quiere controlar el péndulo, se debe trabajar en un LGR con

realimentación negativa. Entonces, de ahora en adelante se considerara 𝐻𝐻(𝑧𝑧)

como – 𝐻𝐻(𝑧𝑧). A la hora de implementar el sistema regulador en la realidad, se

tendrá que definir la posición angular del péndulo teniendo esto en

consideración.

El sistema ha diseñar pretende mantener el péndulo en la posición 0º,

por lo tanto la consigna es 0 y el sistema que se quiere realizar es un sistema

regulador. El controladorr se ubicara en la trayectoria directa, como se puede

ver en la Figura 7-1.

25

Control de un Sistema de Péndulo Invertido

u(kT)

θ(kT)

T

Controlador

digital

θ(kT)

Planta

ZOH

Gc(z)

H(z)

Figura 7-1. Sistema regulador y planta

Mediante la función de MATLAB rootlocus se ha obtenido la gráfica del

LGR de 𝐻𝐻(𝑧𝑧):

Figura 7-2. LGR de H(z)

26

Control de un Sistema de Péndulo Invertido

1.7.1.1 Estabilización de la planta

Antes de buscar unas especificaciones concretas para la respuesta

deseada, se debe encontrar una solución para estabilizar la planta. Para ello se

ha seguido el siguiente método. Si se cancela el cero en el origen, se tienen

polos complejos conjugados cerca del eje imaginario (aumentando la ganancia

del compensador). Con ello, el sistema sigue siendo inestable, pero se está

más cerca de estabilizar el sistema.

Figura 7-3. Compensación con integrador puro

En la Figura 7-3 se observa que no llegamos al límite de la estabilidad, como

se deseaba. No obstante, con el siguiente paso se llevará la planta a la

estabilidad.

27

Control de un Sistema de Péndulo Invertido

Finalmente, se introduce un cero en el semiplano izquierdo, arrastrando

los polos complejos conjugados hacia este.

Figura 7-4. Planta estabilizada

Se puede observar como se ha estabilizado la planta, con un controlador

basado en un polo en el origen y un cero en el semiplano izquierdo del LGR.

1.7.1.2 Introduciendo especificaciones: Contornos y error en estado

estacionario

Ahora que ya se tiene la planta estabilizada, se deben establecer unos

contornos que garanticen el buen funcionamiento de la planta. A partir de estos,

se hará el ejercicio de encontrar un controlador que de unas características

concretas.

En cuanto a los contornos, se sabe que el modelo obtenido es válido

para variaciones de la posición del péndulo cercanas a la posición 0. Teniendo

en cuenta esto, se debería minimizar la sobre-elongación y el error generado

por las perturbaciones en estado estacionario. En cuanto al tiempo de

28

Control de un Sistema de Péndulo Invertido

establecimiento, se pueden jugar con varios valores, siempre que la posición

del carro no exceda los límites de la maqueta. Esto último se deberá controlar

mediante el ensayo en la planta y posterior corrección del controlador.

Póngase un sobre-pico inferior al 15% y un tiempo de establecimiento

inferior a los 4 s. Utilizando la notación polar y la fórmula de Euler, se tiene

𝑧𝑧 = 𝑎𝑎 + 𝑖𝑖𝑖𝑖 = 𝑟𝑟𝑒𝑒 𝑖𝑖𝑖𝑖 ,

𝑏𝑏

𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠 𝜃𝜃 = 𝑡𝑡𝑔𝑔−1 � � 𝑦𝑦 𝑟𝑟 = �𝑎𝑎2 + 𝑏𝑏2

𝑎𝑎

En base a esta, se aplica la fórmula del tiempo de establecimiento para una

función de segundo orden

𝑇𝑇𝑇𝑇 =

Entonces

4

ln 𝑟𝑟

𝑇𝑇𝑇𝑇 ≤ 4 𝑠𝑠𝑠𝑠𝑠𝑠 => ln 𝑟𝑟 ≤ 1

(7.2)

Por lo tanto, nos sirve todo el círculo unitario alrededor del origen del LGR.

Para un sobre-pico inferior al 16%, se tiene

𝑆𝑆𝑆𝑆 =

𝜋𝜋𝜋𝜋

−

2

�1−𝜉𝜉

𝑒𝑒

=> 𝜉𝜉 ≥ 0.5

(7.3)

Se ha de tener en cuenta, que esta fórmula solo es aplicable en el caso en que

la planta en lazo abierto, disponga solamente de dos polos. En la mayoría de

plantas, se deberá simular el controlador hasta minimizar el sobre-pico a un

valor establecido.

La relación entre el factor de amortiguamiento relativo y los polos en el

LGR para una planta discreta, se expresa mediante la siguiente fórmula:

𝜉𝜉 = −

ln 𝑟𝑟

√ln2 𝑟𝑟 + 𝜃𝜃 2

La siguiente gráfica sobrepone una rejilla con valores de 𝜉𝜉 , con la planta

compensada mediante un polo en el origen y un zero en 𝑧𝑧 = 0.8 . Se ha

remarcado el contorno 𝜉𝜉 ≥ 0.5. Este límite, al ser más restrictivo, incluye

también el contorno de 𝑇𝑇𝑇𝑇 ≤ 4 𝑠𝑠. Se ha elegido el valor del polo de forma

29

Control de un Sistema de Péndulo Invertido

simbólica, para representar una posible solución que entrara en los límites

establecidos.

Figura 7-5. Contorno de 𝜉𝜉 ≥ 0.5

Hasta ahora se ha hablado de sobre-elongación, del factor de

amortiguamiento relativo y del tiempo de establecimiento. Estos valores, se

relacionan con el régimen transitorio de la planta y proceden de evaluar la

ecuación característica de la planta en realimentación.

En la construcción de un sistema regulador, para esta planta de péndulo

invertido, interesa minimizar las perturbaciones ocasionadas en el camino que

discurre entre el actuador y la planta de péndulo invertido a controlar. Tanto las

perturbaciones como la entrada de referencia tendrán las mismas

características transitorias, puesto que comparten la ecuación característica del

sistema. Por lo tanto, las características transitorias evaluadas hasta ahora se

aplican también a las perturbaciones.

A la hora de calcular el error en estado estacionario. Se debería

modificar la Figura 7-1 a un diagrama que separe el actuador de la planta a

30

Control de un Sistema de Péndulo Invertido

controlar. Si se llama 𝐻𝐻 a la planta (sin el actuador) y 𝐺𝐺𝐶𝐶 al controlador junto

con el actuador, se tiene

𝑌𝑌 =

𝐻𝐻

𝐺𝐺𝐶𝐶 𝐻𝐻

𝑅𝑅 +

𝑁𝑁

1 + 𝐺𝐺𝐶𝐶 𝐻𝐻

1 + 𝐺𝐺𝐶𝐶 𝐻𝐻

donde N es la perturbación y R la entrada del sistema. Entonces el error es

𝐸𝐸 = 𝑅𝑅 −

𝐺𝐺𝐶𝐶 𝐻𝐻

𝐻𝐻

𝑅𝑅 −

𝑁𝑁

1 + 𝐺𝐺𝐶𝐶 𝐻𝐻

1 + 𝐺𝐺𝐶𝐶 𝐻𝐻

(7.4)

Aplicando el TVF para sistemas discretos a (7.4), se obtiene el error en estado

estacionario

𝐸𝐸(𝑧𝑧) = lim �(1 − 𝑧𝑧 −1 ) �𝑅𝑅 −

𝑧𝑧→1

𝐺𝐺𝐶𝐶 𝐻𝐻

𝐻𝐻

𝑅𝑅 −

𝑁𝑁��

1 + 𝐺𝐺𝐶𝐶 𝐻𝐻

1 + 𝐺𝐺𝐶𝐶 𝐻𝐻

En nuestro sistema, se cumple que la entrada de referencia 𝑅𝑅 es nula, por lo

tanto

𝐸𝐸(𝑧𝑧) = lim �(1 − 𝑧𝑧 −1 ) �−

𝑧𝑧→1

𝐻𝐻

𝑁𝑁��

1 + 𝐺𝐺𝐶𝐶 𝐻𝐻

(7.5)

Para minimizar este error, sin modificar la ruta del compensador, se debe hacer

𝐺𝐺𝐶𝐶 ≫ 𝐻𝐻

Para ello, se podría aumentar la ganancia del controlador o introducir un polo

cerca de límite de la estabilidad z=1 (compensador de retraso de fase).

También, se podrían introducir polos en el límite de la estabilidad, aumentando

el tipo del sistema.

31

Control de un Sistema de Péndulo Invertido

1.7.1.3 Ejemplo de controlador

En este apartado, se encontrará un ejemplo en concreto dentro del

marco establecido por los apartados 1.7.1.1 y 1.7.1.2. Póngase, por ejemplo,

un factor de amortiguamiento relativo de 𝜉𝜉 ≈ 0.6 y un tiempo de establecimiento

de 𝑇𝑇𝑇𝑇 ≈ 0.4 s. Se hará que 𝐺𝐺𝐶𝐶 para 𝑧𝑧 = 1, sea 10 veces más grande mediante

un compensador de retardo.

𝑇𝑇𝑇𝑇 =

4

4

=> 𝑊𝑊𝑊𝑊 =

≈ 16.67 rad/s

0.6 ∗ 0.4

𝜉𝜉𝜉𝜉𝜉𝜉

2

𝑧𝑧 = 𝑒𝑒 −𝜉𝜉𝜉𝜉𝜉𝜉 ±𝑤𝑤𝑤𝑤 �1−𝜉𝜉 => 𝑧𝑧1,2 = 0.79 ± 0.216𝑗𝑗

Nuestro controlador tendrá una función de transferencia como el siguiente

modelo:

𝐺𝐺𝐶𝐶1 (𝑧𝑧) =

𝐾𝐾(𝑧𝑧 − 𝑎𝑎)

𝑧𝑧 − 1

(7.7)

Reordenando la función de la planta (7.1), se tiene

𝐻𝐻 (𝑧𝑧) =

−3.027𝑧𝑧 + 3.027

−3.027(𝑧𝑧 − 1)

=

2

(𝑧𝑧 − 0.88)(𝑧𝑧 − 1.13)

𝑧𝑧 − 2.016𝑧𝑧 + 1

Entonces, la ecuación característica es

1 + 𝑇𝑇(𝑧𝑧) = 1 + 𝐺𝐺𝐶𝐶1 (𝑧𝑧)𝐻𝐻(𝑧𝑧) = 1 +

−3.027𝐾𝐾(𝑧𝑧 − 𝑎𝑎)

=0

(𝑧𝑧 − 0.88)(𝑧𝑧 − 1.13)

(7.8)

Para que se cumpla la ecuación característica, se tienen que cumplir las

condiciones de módulo i argumento.

Condición de argumento:

arg(𝑧𝑧 − 𝑎𝑎) − arg(𝑧𝑧 − 0.88) − arg(𝑧𝑧 − 1.13)|𝑧𝑧=0.79±0.216𝑗𝑗 = −180

(7.9)

32

Control de un Sistema de Péndulo Invertido

arg(𝑧𝑧 − 𝑎𝑎) − �180 − tg −1 �

0.216

0.216

�� − �180 − tg −1 �

���

= −180

0.09

0.34

𝑧𝑧=0.79±0.216 𝑗𝑗

arg(𝑧𝑧 − 𝑎𝑎) − 260.19 = −180 => arg(𝑧𝑧 − 𝑎𝑎) = 80.19

𝑡𝑡𝑔𝑔−1 �

0.216

� = 80.19 => 𝑎𝑎 ≈ 0.753

0.79 − 𝑎𝑎

Condición de módulo:

3.027𝐾𝐾

𝐾𝐾 =

|𝑧𝑧 − 0.753|

�

=1

|(𝑧𝑧 − 0.88)|(𝑧𝑧 − 1.13)|

𝑧𝑧=0.79±0.216𝑗𝑗

|(𝑧𝑧 − 0.88)|(𝑧𝑧 − 1.13)|

�

3.027|𝑧𝑧 − 0.753|

𝑧𝑧=0.79±0.216𝑗𝑗

(7.9)

= 0.142

Con esto, nuestro controlador queda definido

𝐺𝐺𝐶𝐶1 (𝑧𝑧) =

0.142(𝑧𝑧 − 0.753)

𝑧𝑧 − 1

(7.10)

Si se evalúa la ganancia que introduce este controlador en estado

estacionario, suponiendo una entrada escalón unitario, se tiene

|𝐺𝐺𝐶𝐶1𝑒𝑒𝑒𝑒𝑒𝑒 (𝑧𝑧)| = | lim 0.142(𝑧𝑧 − 0.753) | = 0.035

𝑧𝑧→1

(Se ha eliminado el polo en 𝑧𝑧 = 1, puesto que este se compensa con el cero en

𝑧𝑧 = 1 del actuador). Con el fin de incrementar esta ganancia en un factor 10, se

introduce una pareja cero-polo cercana al límite de la estabilidad 𝑧𝑧 = 1,

𝐺𝐺𝐶𝐶2 (𝑧𝑧) =

donde se debe de cumplir

0.142(𝑧𝑧 − 0.753) 𝑧𝑧 − 𝑎𝑎

𝑧𝑧 − 1

𝑧𝑧 − 𝑏𝑏

𝑧𝑧 − 𝑎𝑎

= 10

𝑧𝑧→1 𝑧𝑧 − 𝑏𝑏

lim

33

Control de un Sistema de Péndulo Invertido

Para ello, se ha elegido 𝑎𝑎 = 0.9 y b=0.99

𝑧𝑧 − 𝑎𝑎

𝑧𝑧 − 𝑏𝑏

Se debe estudiar si la adición de este controlador modifica demasiado la

dinámica de la planta y, de ser así, suavizar la diferencia entre los valores de la

pareja cero-polo. Finalmente, se tiene

𝐺𝐺𝐶𝐶2 (𝑧𝑧) =

0.142(𝑧𝑧 − 0.753)(𝑧𝑧 − 0.9)

(𝑧𝑧 − 1)(𝑧𝑧 − 99)

(7.11)

A continuación, veamos los resultados obtenidos de la simulación. Para

simular el sistema, se ha empleado la herramienta sisotool de MATLAB:

● Controlador de primer orden 𝐺𝐺𝐶𝐶1 (𝑧𝑧)

Figura 7-6. LGR de 𝐺𝐺𝐶𝐶1 (𝑧𝑧)

34

Control de un Sistema de Péndulo Invertido

Figura 7-7. Respuesta a 𝑢𝑢(𝑘𝑘𝑘𝑘) de 𝐺𝐺𝐶𝐶1 (𝑧𝑧)

En la Figura 7-6, se puede observar como la localización de los polos es

bastante cercana a la calculada. Se tiene

y la localización teórica era

𝑧𝑧1,2 𝑟𝑟𝑒𝑒𝑒𝑒𝑒𝑒 = 0.793 ± 0.218𝑗𝑗

𝑧𝑧1,2 𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡 = 0.79 ± 0.216𝑗𝑗

También, se puede observar mediante la rejilla, como el factor de

amortiguamiento relativo es ξ ≈ 0.6. En cuanto al tiempo de establecimiento,

parece que se acerca a su diseño teórico: Ts ≈ 0.4.

● Controlador de segundo orden 𝐺𝐺𝐶𝐶2 (𝑧𝑧)

Como antes se habló, el compensador de retardo minimiza el error en

estado estacionario (en este caso con un factor 10). No obstante, se debe

observar si modifica la dinámica de la planta sustancialmente o no.

35

Control de un Sistema de Péndulo Invertido

Figura 7-8. LGR de 𝐺𝐺𝐶𝐶2 (𝑧𝑧)

Como se observa, se tiene un LGR parecido al de la Figura 7-6. Ahora los

polos son

y

𝑧𝑧1,2 𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟 = 0.84 ± 0.273𝑗𝑗

𝜉𝜉 ≈ 0.4

Aumentando la ganancia, se reubican los polos en la trayectoria de 𝜉𝜉 = 0.6,

𝐺𝐺𝐶𝐶2 ′(𝑧𝑧) =

𝟎𝟎. 𝟐𝟐𝟐𝟐𝟐𝟐(𝑧𝑧 − 0.753)(𝑧𝑧 − 0.9)

(𝑧𝑧 − 1)(𝑧𝑧 − 0.99)

;

(7.12)

36

Control de un Sistema de Péndulo Invertido

Figura 7-9. LGR de 𝐺𝐺𝐶𝐶2 ′(𝑧𝑧)

a la vez que aumenta la frecuencia natural, haciendo la respuesta un poco más

rápida

Figura 7-10. Respuesta a 𝑢𝑢(𝑘𝑘𝑘𝑘) de 𝐺𝐺𝐶𝐶2 ′(𝑧𝑧)

37

Control de un Sistema de Péndulo Invertido

En el apartado anterior, se comentó que al incrementar la ganancia del

controlador en estado estacionario (para una entrada 𝑢𝑢(𝑘𝑘𝑘𝑘)) se reduce el error

frente a las perturbaciones. Como se puede observar, con esto se reduce

también el error frente a la entrada de referencia.

Finalmente, se añaden las dos graficas de las respuestas de los dos

controladores

Figura 7-11. Respuestas a 𝑢𝑢(𝑘𝑘𝑘𝑘) de 𝐺𝐺𝐶𝐶1 (𝑧𝑧) y 𝐺𝐺𝐶𝐶2 ′(𝑧𝑧)

1.7.1.4 Simulaciones de la planta-controlador con retardos de transporte.

En este apartado se hace uso de la transformada z modificada para

simular un retardo de transporte de valor (1 − 𝑚𝑚)𝑇𝑇 (donde 𝑇𝑇 es el tiempo de

muestreo), con los controladores obtenidos en el apartado anterior. Este

retardo representa el tiempo que tarda el programa en ejecutarse. Los

resultados serán de utilidad, a la hora de elegir el tiempo de instrucción del

controlador.

Figura 7-12. Transformada z modificada (Extraído de [2])

38

Control de un Sistema de Péndulo Invertido

Retomemos la ecuación de la planta con retardo de transporte, obtenida

en el apartado 1.6.3.2.

𝐻𝐻(𝑧𝑧, 𝑚𝑚) = 𝑧𝑧

−1 (

1−z

12.05e−0.125 m z 12.05e0.125m z

�;

−

z − 𝑒𝑒 −0.125

z − 𝑒𝑒 0.125

−1 ) �

(7.13)

A continuación, veamos las simulaciones de los controladores de primer y

segundo orden, para distintos retardos de transporte:

● Controlador de primer orden 𝐺𝐺𝐶𝐶1 (𝑧𝑧)

𝑚𝑚 = 1 => tiempo de retardo= 0 s, polos dominantes: 𝑧𝑧1,2 = 0.793 ± 0.218𝑗𝑗

Figura 7-13. Simulación de 𝐺𝐺𝐶𝐶1 (𝑧𝑧) con tiempo de retardo nulo

39

Control de un Sistema de Péndulo Invertido

𝑚𝑚 = 0.9 => tiempo de retardo= 2 ms, polos dominantes: 𝑧𝑧1,2 = 0.790 ± 0.226𝑗𝑗

Figura 7-14. Simulación de 𝐺𝐺𝐶𝐶1 (𝑧𝑧) con tiempo de retardo de 2 ms

𝑚𝑚 = 0.8 => tiempo de retardo= 4 ms, polos dominantes: 𝑧𝑧1,2 = 0.788 ± 0.235𝑗𝑗

Figura 7-15. Simulación de 𝐺𝐺𝐶𝐶1 (𝑧𝑧) con tiempo de retardo de 4 ms

40

Control de un Sistema de Péndulo Invertido

𝑚𝑚 = 0.5 => tiempo de retardo= 10 ms, polos dominantes: 𝑧𝑧1,2 = 0.783 ± 0.266𝑗𝑗

Figura 7-16. Simulación de 𝐺𝐺𝐶𝐶1 (𝑧𝑧) con tiempo de retardo de 10 ms

Como conclusión, siendo 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 el tiempo de retardo y usando mi propio criterio

establezco:

Para 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 ≤ 2 𝑚𝑚𝑚𝑚 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 es despreciable

Para 2𝑚𝑚 𝑠𝑠 < 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 ≤ 4 𝑚𝑚𝑠𝑠 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 modifica ligeramente los polos del sistema.

Para 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 > 4 𝑚𝑚𝑚𝑚 tenemos que considerar 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 en el diseño del controlador.

En cualquier caso, siempre que 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 no supere el tiempo de muestreo

(20 ms), y no se aumente la ganancia mucho más de lo previsto, no se tiene el

peligro de llevar a la planta a la inestabilidad. No obstante de ser 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 mayor

que 4 ms, no se puede despreciar este factor con facilidad.

41

Control de un Sistema de Péndulo Invertido

● Controlador de segundo orden 𝐺𝐺𝐶𝐶2 ’(𝑧𝑧)

𝑚𝑚 = 1 => tiempo de retardo= 0 s, polos dominantes: 𝑧𝑧1,2 = 0.696 ± 0.279𝑗𝑗

Figura 7-17. Simulación de 𝐺𝐺𝐶𝐶2 ’(𝑧𝑧) con tiempo de retardo nulo

𝑚𝑚 = 0.9 => tiempo de retardo= 2 ms, polos dominantes: 𝑧𝑧1,2 = 0.685 ± 0.297𝑗𝑗

Figura 7-18. Simulación de 𝐺𝐺𝐶𝐶2 ’(𝑧𝑧) con tiempo de retardo de 2 ms

42

Control de un Sistema de Péndulo Invertido

𝑚𝑚 = 0.85 => tiempo de retardo= 3 ms, polos dominantes: 𝑧𝑧1,2 = 0.678 ± 0.308𝑗𝑗

Figura 7-19. Simulación de 𝐺𝐺𝐶𝐶2 ’(𝑧𝑧) con tiempo de retardo de 3 ms

𝑚𝑚 = 0.5 => tiempo de retardo=10 ms, polos dominantes: 𝑧𝑧1,2 = 0.658 ± 0.429𝑗𝑗

Figura 7-20. Simulación de 𝐺𝐺𝐶𝐶2 ’(𝑧𝑧) con tiempo de retardo de 10 ms

Haciendo memoria, en el apartado anterior, se aumentó la ganancia

moviendo los polos dominantes un poco más a la izquierda del LGR, para

compensar la adición de un polo y un cero y reubicar los polos en la trayectoria

𝜉𝜉 ≈ 0.6. Al hacer esto, los polos deseados se encuentran en una posición más

sensible a 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 , como se puede observar en las simulaciones. Por eso, se debe

de ser un poco más restrictivos con las consideraciones de 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 . En este caso,

establezco bajo mi criterio:

43

Control de un Sistema de Péndulo Invertido

Para 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 < 2 𝑚𝑚𝑚𝑚 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 es despreciable

Para 2𝑚𝑚 𝑠𝑠 ≤ 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 < 3 𝑚𝑚𝑚𝑚 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 modifica ligeramente los polos del sistema.

Para 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 ≥ 3 𝑚𝑚𝑚𝑚 tenemos que considerar 𝑇𝑇𝑅𝑅𝑅𝑅𝑅𝑅 en el diseño del controlador.

1.7.2 Control en el espacio de estados: método de ubicación de polos.

En esta sección, se presentará el diseño de un sistema regulador para

una planta de péndulo invertido mediante el método de ubicación de polos.

Este método consiste en realimentar todas las variables de estado para mover

los polos del sistema, en lazo cerrado, a una posición deseada. El problema, es

parecido al que se trataba en el método del LGR, pero con un enfoque mayor.

En este caso, se tratan con todos los polos de la planta, en lugar de solo tener

en cuenta los dominantes. Además se controlarán todas las variables de

estado.

Figura 7-21. Sistema de control con realimentación de estado

Con la ubicación de polos, se modificará la dinámica de todas las

variables de estado. Dada la siguiente configuración, para un sistema regulador

mediante la técnica de ubicación de polos, de elegir una localización de los

polos estable para el sistema, se logrará que todas las variables tiendan a 0

cuando el tiempo tiende a infinito. Debido a la complejidad de los cálculos con

matrices de 4 orden, en este capítulo se realizaran los cálculos mediante

herramientas de MATLAB.

En la sección 1.6 se obtuvieron las ecuaciones en el espacio de estado.

En ellas se consideraban las siguientes aproximaciones:

-Linealización entorno a la posición 0º del péndulo.

-Eliminación de la inercia del péndulo.

-No se consideran fricciones.

-Efectos del motor de cc en estado estacionario.

(Para un análisis más detallado de las aproximaciones véase la sección 1.6)

44

Control de un Sistema de Péndulo Invertido

A continuación, se retoman las matrices que describen el sistema en el espacio

de estados:

1.0081

⎡

⎢ 0.7981

𝐺𝐺 = ⎢

⎢−0.0001

⎣−0.0030

0.0201

1.0081

0

−0.0001

0

0

1

0

0.0764

⎤

4.0294 ⎥

0.0009 ⎥⎥

−0.0002⎦

−0.0027

−0.1439

�

𝐻𝐻 = �

0.0007

0.0357

(7.14)

(7.15)

y el modelo en tiempo discreto es

𝑥𝑥�(𝐾𝐾 + 1)𝑇𝑇� = 𝐺𝐺𝐺𝐺 (𝐾𝐾𝐾𝐾) + 𝐻𝐻𝐻𝐻 (𝐾𝐾𝐾𝐾)

(7.16)

donde 𝑢𝑢(𝐾𝐾𝐾𝐾), es un escalar (tensión de armadura aplicada al motor), el tiempo

de muestreo es 20 ms (véase el apartado 1.6.3.1) y las variables de estado son

𝑥𝑥1 = 𝜃𝜃

𝑥𝑥2 = 𝜃𝜃̇

𝑥𝑥3 = 𝑥𝑥

𝑥𝑥4 = 𝑥𝑥̇

1.7.2.1 Controlabilidad y observabilidad

Un primer paso para realizar un sistema mediante realimentación de

estado, es analizar las condiciones de observabilidad y controlabilidad. Si el

sistema es de estado completamente controlable, se cumple que se pueden

transferir los polos del sistema a cualquier posición deseada.

Para un sistema de orden 𝑛𝑛, se cumple la condición de controlabilidad si

la matriz de controlabilidad de 𝑛𝑛 𝑥𝑥 𝑛𝑛 es del mismo rango que variables de

estado posea el sistema (rango 𝑛𝑛). La matriz de controlabilidad se construye de

la siguiente forma:

𝐶𝐶𝐶𝐶 = [𝐻𝐻 ⋮ 𝐺𝐺𝐺𝐺 ⋮ ⋯ ⋮ 𝐺𝐺 𝑛𝑛−1 𝐻𝐻]

45

Control de un Sistema de Péndulo Invertido

donde 𝑛𝑛 es el orden del sistema. En nuestro caso

𝐶𝐶𝐶𝐶 = [𝐻𝐻 ⋮ 𝐺𝐺𝐺𝐺 ⋮ 𝐺𝐺 2 𝐻𝐻 ⋮ 𝐺𝐺 3 𝐻𝐻]

Mediante la función ctrb de MATLAB, usando (7.14) y (7.15), se obtiene la

matriz de controlabilidad

−0.0027

⎡

⎢−0.1439

𝐶𝐶𝐶𝐶 = ⎢

⎢ 0.0007

⎣ 0.0357

−0.0029

−0.0033

0.0007

0

−0.0030

−0.0056

0.0007

0

−0.0031

⎤

−0.0080⎥

0.0007 ⎥⎥

⎦

0

(7.19)

Para evaluar el rango, se ha usado 𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟(𝐶𝐶𝐶𝐶) y se ha obtenido 𝑛𝑛 = 4. Por lo

tanto, el sistema es de estado completamente controlable.

Evaluemos ahora la observabilidad del sistema. La observabilidad es

una condición que ha de cumplir el sistema para poder reconstruir variables de

estado no medibles a partir de variables de estado que sí lo son. En nuestro

caso, se tendrían que poder estimar las variables 𝑥𝑥, 𝑥𝑥̇ y 𝜃𝜃̇ a partir de la variable

𝜃𝜃, para poder controlar el sistema. Ya que, como se avanza, la maqueta solo

medirá la posición angular del péndulo 𝜃𝜃.

Figura 7-22. Sistema de control con realimentación de estado observado

Para construir la matriz de observabilidad, se debe de especificar la salida del

sistema

46

Control de un Sistema de Péndulo Invertido

𝑌𝑌(𝐾𝐾𝐾𝐾) = 𝐶𝐶𝐶𝐶 (𝐾𝐾𝐾𝐾) + 𝐷𝐷𝐷𝐷(𝐾𝐾𝐾𝐾)

(7.20)

Puesto que la salida es la variable de estado 𝑥𝑥1 = 𝜃𝜃, se tiene

𝐶𝐶 = [1 0 0 0]

𝐷𝐷 = 0

Para un sistema de orden 𝑛𝑛, se cumple la condición de observabilidad si

la matriz de observabilidad de 𝑛𝑛 𝑥𝑥 𝑛𝑛 es del mismo rango que variables de

estado posea el sistema (rango 𝑛𝑛). La matriz de observabilidad se construye de

la siguiente forma:

𝐶𝐶

⎡ ⋯ ⎤

⎢

⎥

⎢ 𝐶𝐶𝐶𝐶 ⎥

𝑂𝑂𝑂𝑂 = ⎢ ⋯ ⎥ = [𝐶𝐶 ⋮ 𝐺𝐺 ′ 𝐶𝐶 ′ ⋮ ⋯ ⋮ (𝐺𝐺 𝑛𝑛−1 )′ 𝐶𝐶 ′ ]

⎢ ⋮ ⎥

⎢ ⋯ ⎥

⎣𝐶𝐶𝐺𝐺 𝑛𝑛−1 ⎦

donde 𝑛𝑛 es el orden del sistema y la notación 𝐺𝐺 ′ indica la matriz traspuesta (de

𝐺𝐺 en este caso). En nuestro caso

𝑂𝑂𝑂𝑂 = [𝐶𝐶 ⋮ 𝐺𝐺 ′ 𝐶𝐶 ′ ⋮ (𝐺𝐺 2 )′𝐶𝐶′ ⋮ (𝐺𝐺 3 )′𝐶𝐶′]

Finalmente, mediante la función obsv de MATLAB, se obtiene la matriz de

observabilidad

1

⎡

⎢1.0080

𝑂𝑂𝑂𝑂 = ⎢

⎢1.0319

⎣1.0721

0

0.0200

0.0404

0.0614

0

0

0

0

0

⎤

0.0764⎥

0.1578⎥⎥

0.2417⎦

(7.21)

Para evaluar el rango, se ha usado 𝑟𝑟𝑟𝑟𝑟𝑟𝑟𝑟(𝑂𝑂𝑂𝑂) obteniendo 𝑛𝑛 = 3. Por lo

tanto, el sistema es parcialmente observable y no se pueden medir las

variables 𝑥𝑥, 𝑥𝑥̇ y 𝜃𝜃̇ , como se deseaba. No obstante, aunque no se pueda llevar a

la práctica este sistema en la maqueta, se presentará el diseño de un sistema

regulador mediante realimentación de estado como material didáctico o para

una futura ampliación de la maqueta.

47

Control de un Sistema de Péndulo Invertido

1.7.2.2 Obtención de la matriz de ganancia de realimentación de

estado K

El sistema regulador mediante realimentación de estado sigue el

diagrama de la Figura 7-21, donde la señal de control 𝑢𝑢(𝑘𝑘𝑘𝑘 ) es

𝑢𝑢(𝑘𝑘𝑘𝑘 ) = −𝐾𝐾𝐾𝐾 (𝑘𝑘𝑘𝑘 );

Entonces, resolver el sistema es encontrar la matriz de ganancia de

realimentación de estado 𝐾𝐾 , para unos polos del sistema deseados. Para

encontrar la matriz 𝐾𝐾, se ha usado la fórmula de Ackermann

donde

𝐾𝐾 = [0 0 ⋯ 0 1][𝐻𝐻 ⋮ 𝐺𝐺𝐻𝐻 ⋮ ⋯ ⋮ 𝐺𝐺 𝑛𝑛−1 𝐻𝐻]−1 𝜙𝜙 (𝐺𝐺 )

𝜙𝜙(𝐺𝐺 ) = 𝐺𝐺 𝑛𝑛 + 𝛼𝛼1 𝐺𝐺 𝑛𝑛−1 + ⋯ + 𝛼𝛼𝑛𝑛 −1 𝐺𝐺 + 𝛼𝛼𝑛𝑛 𝐼𝐼

siendo el valor de los polos deseados

z = μ1 , z = μ2 , … , z = μn

y la ecuación característica del sistema

|𝑧𝑧𝑧𝑧 − 𝐺𝐺 + 𝐻𝐻𝐻𝐻 | = (𝑧𝑧 − 𝜇𝜇1 )(𝑧𝑧 − 𝜇𝜇2 ) ⋯ (𝑧𝑧 − 𝜇𝜇𝑛𝑛 )

= 𝑧𝑧 𝑛𝑛 + 𝛼𝛼1 𝑧𝑧 𝑛𝑛 −1 + 𝛼𝛼2 𝑧𝑧 𝑛𝑛−2 + ⋯ + 𝛼𝛼𝑛𝑛−1 𝑧𝑧 + 𝛼𝛼𝑛𝑛 = 0

Una técnica para elegir los polos de la planta, es considerar dos de ellos

dominantes y alejar los demás lo suficiente para que no afecten demasiado. Si

se alejan mucho, la matriz de ganancia de realimentación podría tomar valores

demasiado grandes (posible saturación), conviene simular los valores y

ensayar en la planta hasta encontrar unos idóneos. Mediante el ensayo, se han

elegido los siguientes polos para el sistema:

𝑍𝑍1,2,3,4 = 𝐽𝐽 = [0.97 + 0.05j 0.97 − 0.05j 0.9 0.85]

Para obtener la matriz 𝐾𝐾, se ha usado la función acker de MATLAB. Se ha

obtenido

𝐾𝐾 = [−16.8 − 2.7 − 4.54 − 30.94]

48

Control de un Sistema de Péndulo Invertido

Finalmente, la señal de control es

𝑢𝑢 = −𝐾𝐾𝐾𝐾 = 16.8𝜃𝜃 + 2.7𝜃𝜃̇ + 4.54𝑥𝑥 + 30.94𝑥𝑥̇

(7.22)

(Se ha de tener en cuenta el sentido tomado en el modelado de la planta, de

las variables de estado. Para más información, véase el capítulo 1.6)

Figura 7-23. Respuesta a una condición inicial de θ(0)=1

49

Control de un Sistema de Péndulo Invertido

1.8 El hardware

En este apartado se detallará el diseño de la maqueta. El grueso del

diseño reside básicamente en el sistema electrónico, compuesto por el

controlador, el actuador y el sensor de la variable de salida.

En el apartado 1.8.1 se trataran temas de elección de componentes,

descripciones de estos y la forma en que interactúan en la planta. El segundo

apartado del capítulo (el apartado 1.8.2) describe la construcción de la maqueta

de la planta a controlar: el conjunto péndulo-carro y su soporte. Este apartado,

revisa el proceso de construcción de la maqueta, sin incidir mucho en temas de

diseño. No obstante, hace hincapié en la importancia de ser rigurosos en la

construcción de esta.

Al construir la maqueta se tuvieron en cuenta los requisitos siguientes:

-

La maqueta debe de estar preparada para implementar en ella

controladores discretos con cierta facilidad.

Debe de ser reducida y transportable.

Teniendo en cuenta estas premisas, se propuso hacer uso de un

microcontrolador como núcleo del sistema electrónico, dando lugar a un

esquema parecido al de la Figura 8-1.

Figura 8-1. Diagrama del sistema electrónico

50

Control de un Sistema de Péndulo Invertido

1.8.1 Sistema electrónico

1.8.1.1.1 Eligiendo el microcontrolador

Se ha decidido elegir un controlador PIC por las siguientes razones:

-

-

En el DEEEA se disponen de programadores que permiten programar

una gran cantidad de modelos.

Su programación es relativamente sencilla y muy usada. Su fabricante

nos ofrece muchos recursos (códigos de ejemplo, librerías, resolución de

dudas…) ,

Su coste es reducido, es un producto que se puede adquirir con facilidad.

El alumno que lo desee podría adquirir un programador a bajo coste.

Nos ofrece un abanico de posibilidades más que suficientes para realizar

un sistema que nos permita experimentar controladores para el péndulo

invertido.

Una vez decida la marca, veamos que familias podemos usar:

Figura 8-2. Familias de microcontroladores de Microchip

Dado que el programador del que dispone el DEEEA, el ICD2, abarca casi

todos los dispositivos menos algunos de los más nuevos (los realizados

después de Septiembre del 2010), no resulta una gran restricción. Se ha

considerado oportuno usar un microcontrolador de 16 bits, puesto que la

cantidad de valores que leerá el sensor de posición angular será al menos

51

Control de un Sistema de Péndulo Invertido

superior a 360 posibles valores (un error en la lectura de medio grado no sería

adecuado para realizar un control cerca del ángulo 0).

Se ha decidido programar en C en lugar de en ensamblador. Esto se

debe a que, una vez hecho el programa para realizar el control del péndulo, el

alumno podrá introducir algoritmos de forma sencilla sin verse obligado a

aprender la estructura del microcontrolador. También podrá entender el código

más fácilmente y si se requiere se podría ampliar/mejorar con más facilidad. De

esta forma también se podría aprovechar para otros microcontroladores

distintos al elegido.

Trabajar con registros de 16 bits será más cómodo y más rápido que

usar microcontroladores de 8 bits, no obstante, no significa que no sea posible

usar un microcontrolador de 8 bits para controlar el péndulo. Para esto último,

se añade, que el coste entre un microcontrolador y otro varia muy poco y

puesto que no se pretende fabricar este proyecto en grandes cantidades, mas

bien su uso está orientado a un entorno didáctico reducido, se ha optado por

dar buenas prestaciones al producto más que abaratar pequeños costes. Como

se verá a continuación, la familia de 16 bits ofrece más que suficientes

prestaciones para plantearse usar un microcontrolador de 32 bits.

Buscando dentro de la gama de PIC de 16 bits, se encuentran familias

optimizadas para el control de motores en los dsPIC (véase Figura 8-3).

Figura 8-3. Familias optimizadas para el control de motores

52

Control de un Sistema de Péndulo Invertido

A elegir entre las dos familias de dsPIC se tienen los dsPIC de gama alta

(dsPIC33F/E) y los dsPIC “sencillos”. La familia de los dsPIC33F/E, da más

velocidad de operación, más conversores AD, más periféricos y soporta mejor

la temperatura. No obstante, se tiene más que suficiente con lo que ofrece la

familia dsPIC30F.

Figura 8-4. Familias dsPIC30F y dsPIC33F/E de Microchip

Dentro de esta, se ha elegido el dsPIC30F4011, ya que es uno de los

microcontroladores de la familia dsPIC30F orientado al control de motores.

Cualquiera otra elección, dentro de los mencionados en la Figura 8-5, seria

correcta. Se ha elegido el dsPIC30F4011 en concreto, por su disponibilidad.

Figura 8-5. Microcontroladores de la familia dsPIC30F orientados al control de motores

53

Control de un Sistema de Péndulo Invertido

1.8.1.1.2 La familia dsPIC30F

Sin entrar demasiado en la arquitectura, a continuación

algunas de sus características más relevantes:

se exponen

-Arquitectura Harvard modificada.

-Memoria de datos dividida en dos bloques, llamados X y Y, con

unidades generadoras de dirección (AGU) independientes. Normalmente

se usa el bloque X (MCU), pero determinadas instrucciones del DSP

acceden simultáneamente a ellos para realizar operaciones complejas

como MAC (multiplicar-acumular).

-Operaciones hasta 30 MIPS.

-16 registros de trabajo (W) de 16-bit.

-Instrucciones optimizadas parar compiladores de C con modos de

direccionamiento flexibles.

-Unidad divisora que opera con números fraccionales con signo de

16/16-bit (punto fijo Q15) o números enteros de 32/16-bit o 16/16-bit .

-Modulo DSP. El cual consta de:

-Un multiplicador a alta velocidad de 17-bit x 17-bit que puede entregar

números enteros de 32-bit o fraccionales con el formato Q31 (punto fijo).

-Un registro de desplazamiento

-Un sumador/restador de 40-bits, con dos registros acumuladores y

lógica de redondeo y saturación.

54

Control de un Sistema de Péndulo Invertido

Figura 8-6. Estructura del dsPIC30F4011

55

Control de un Sistema de Péndulo Invertido

1.8.1.1.3 El dsPIC30F4011

Hasta ahora se han visto algunas de las características generales del

dsPIC30F4011, mediante los apartados Eligiendo el microcontrolador y La

familia dsPIC30F, que no se mencionaran en este apartado. En lugar de ello,

se hará hincapié en los periféricos característicos para el control de motores

que este posee, los cuales, serán de gran ayuda para realizar el proyecto. Se

detallaran sus modos de funcionamiento tanto como su configuración, que mas

adelante nos será útil para la descripción del código.

Estos son: el módulo de control para motores mediante PWM, para más

comodidad, llamémosle “módulo PWM”, y el modulo de interfaz para el

codificador de cuadratura, al que llamaremos QEI (Quadrature encoder

interface).

La función del microcontrolador en este proyecto, es realizar un lazo de

control en la planta. Obteniendo la variación angular del péndulo y aplicando un

algoritmo, actúa sobre el motor mediante PWM. Es decir, configurando

adecuadamente estos dos módulos se tiene un gran porcentaje del trabajo

hecho mediante hardware. Realizando estas acciones por hardware:

-Se hace más sencillo el código, tanto para su realización, como para su

interpretación y depuración de errores.

-Se elimina la necesidad de añadir componentes externos al

microcontrolador, haciendo el diseño más compacto, abaratando costes

de fabricación y aumentando la fiabilidad del sistema.

Dicho esto veamos cómo funcionan estos módulos.

1.8.1.1.3.1 El QEI

Antes de empezar con la explicación, se avanza que el codificador

elegido será un encoder incremental, con índice. Para más información

referirse al apartado 1.8.1.3. Al final del apartado, mediante las Figuras 8-8 a 811, se incluye información del fabricante referente a los registros y bits

empleados en la descripción del QEI que se verán a continuación.

El QEI dispone de 3 pin de entrada, QEA, QEB e INDX. Estos introducen

respectivamente, la información de dos canales de un encoder y su índice, si

dispone de ello. Mediante un contador de 16 bit, el registro llamado POSCNT

(position counter) da la cuenta de los flancos de los pulsos que se generan en

el encoder (canales A y B), sumando flancos o restándolos según la secuencia

de las señales de los canales A y B (que están desfasadas 90 grados). El

56

Control de un Sistema de Péndulo Invertido

sentido de giro incremental o decremental es arbitrario (se debe configurar).

Además, la lógica del QEI genera un bit de lectura en el registro QEICON,

llamado UPDN, que nos dice si el motor gira hacia un lugar u otro (si está

sumando o restando pulsos).

Figura 8-7. Diagrama del QEI

Modos de funcionamiento

Usando los canales A y B y dependiendo de la resolución que se quiera

usar, se tienen dos formas de contar flancos

Modo x2 (QEIM2,1,0=100 o 101)

En este modo se cuentan flancos solo teniendo en cuenta los flancos de

subida y bajada de la señal A. La señal B solo es usada para determinar el

sentido de giro, que a la vez determina si se incrementa o decrementa

POSCNT a cada flanco generado por la señal A.

57

Control de un Sistema de Péndulo Invertido

Modo x4 (QEIM2,1,0=110 o 111)

En contrapartida, el modo x4 tiene en cuenta las dos señales para contar

flancos. Se usa la secuencia generada por estas para determinar el sentido de

giro y si POSCNT se incrementa o decrementa igual que en el modo x2. Por lo

tanto, se tiene el doble de precisión.

Dentro de estos dos modos de contar flancos, se tienen dos formas de

resetear el contador POSCNT:

Mediante la detección del índice (QEIM2,1,0=100 o 110)

En este modo se usa el pin de entrada INDX, que genera un pulso por

revolución, para resetear al registro POSCNT. Se deben de especificar los

estados de los canales A y B en los que ocurre el pulso de INDX. Esto se hace

con los bits IMV1,0 del registro DFLTCON, que corresponden respectivamente al

canal A (IMV0) y B (IMV1). En el modo x2, IMV1 selecciona el canal cuyo

flanco coincide con el índice (0=canal A, 1=canal B) y IMV0 selecciona el

estado de este canal (es decir flanco de subida o de bajada) que coincide con

el índice. Se tiene un bit POSRES del registro QEICON que habilita o no el

reset del contador mediante el índice. Si vale 1, POSCNT es reseteado en cada

pulso del índice, si vale 0 POSCNT continua incrementándose hasta llegar al

máximo del contador (overflow) o decrementandose mas que el valor inicial

(underflow).Este bit debe ser desactivado mediante software.

Coincidiendo POSCNT con MAXCNT(QEIM2,1,0=101 o 111)

En este modo, POSCNT es reseteado cuando su valor coincide con el

del registro MAXCNT.

Filtros digitales programables

Para reducir el ruido de las señales de entrada (QEA,QEB y INDX), se

pueden configurar unos filtros que consisten en comparadores con histéresis

Trigger Schmitt y un retardo de 3 ciclos de reloj (basados en el tiempo de

ejecución de una instrucción básica del microcontrolador, Tcy) en los que se

verifica que el valor de entrada no ha variado. Para activar los filtros hay que

poner a 1 el bit QEOUT del registro DFLTCON. Se puede variar el periodo de

estos 3 ciclos mediante un prescaler que se configura con los bits QECK2,1,0 del

registro DFLTCON.

Se ha de tener en cuenta que añadir un retardo en la medición de los

pulsos mediante los filtros digitales puede modificar la planta.

58

Control de un Sistema de Péndulo Invertido

Interrupciones

Las interrupciones que puede generar el QEI son las siguientes:

-Interrupción por desbordamiento superior o inferior del position counter

(rollover/underflow).

-Detección del índice “correcto” o, por otro lugar, activación del position

counter error.

Nota: Se han omitido interrupciones generadas por el uso del QEI como

timer/counter (no se han tenido en cuenta configuraciones del QEI para usos

no relacionados con la interfaz para el encoder).

59

Control de un Sistema de Péndulo Invertido

Figura 8-8. Registros del QEI

60

Control de un Sistema de Péndulo Invertido

Figura 8-9. Registro QEICON bits 15 a 3

61

Control de un Sistema de Péndulo Invertido

Figura 8-10. Registro QEICON bits 2 a 0

Figura 8-11. Registro DFLTCON

62

Control de un Sistema de Péndulo Invertido

1.8.1.1.3.2 El módulo PWM

Antes de empezar con la descripción del módulo PWM, téngase en

cuenta que al final de este apartado, mediante las Figuras 8-14 a 8-17, se

incluye información del fabricante referente a los registros y bits empleados en

este.

El módulo PWM está diseñado para

sincronizados que permiten realizar tareas como:

realizar

diversos

PWM

-Control de Motores de inducción

-Control de Motores de reluctancia conmutada

-Control de motores DC sin escobillas

-Sistema de alimentación ininterrumpida (UPS)

…

Consta de 6 pines y 3 generadores de PWM. Estos pines se ordenan según el

generador de PWM que le corresponda en parejas de la forma:

PWM1H/PWM1L,…,PWM3H/PWM3L. Cada pareja puede dar señales

complementarias o idénticas.

A continuación se exponen los distintos modos de funcionamiento.

Primero se hablará de las configuraciones distintas que manejan el contador

PTMR. Este registro, es la base de tiempo de la señal PWM. Una vez

configurado este para generar un periodo en la señal de salida, se verá cómo

generar el ciclo de trabajo según la configuración elegida para la base de

tiempo.

Base de tiempo del módulo PWM

El módulo PWM se basa en un contador que cuenta Tcy (tiempo

equivalente a una instrucción simple del MCU) llamado PTMR. Comparando su

valor con el de otros registros se generan los pulsos. Respecto a la forma de

contar Tcy, se tienen cuatro formas configurables, mediante los bits PTMOD0,1

del registro PTCON:

Free-running mode (PTMOD0,1=00)

Este modo incrementa el registro/contador de 15 bits PTMR (antes

mencionado), hasta alcanzar el valor que ubicamos en el registro PTPER (de

15 bit). Esto ocurre siempre que el bit PTEN del registro PTCON se mantenga

activo. Una vez PTMR alcanza el valor de PTPER, se resetea PTMR y se

dispara una interrupción. Luego PTMR sigue contando.

63

Control de un Sistema de Péndulo Invertido

Single-shot mode (PTMOD0,1=01)

Este modo es idéntico al anterior con la diferencia de que, una vez

PTMR alcanza el valor de PTPER el bit PTEN pasa automáticamente a valer 0,

desactivando la base de tiempo.

En los modos free-running mode y single-shot mode se debe usar la

siguiente fórmula para calcular el periodo:

𝑇𝑇𝑇𝑇𝑇𝑇𝑇𝑇 =

𝑇𝑇𝑇𝑇𝑇𝑇(𝑃𝑃𝑃𝑃𝑃𝑃𝑃𝑃𝑃𝑃 + 1)

𝑃𝑃𝑃𝑃𝑃𝑃𝑃𝑃 𝑃𝑃𝑃𝑃𝑃𝑃𝑃𝑃𝑃𝑃𝑃𝑃𝑃𝑃𝑃𝑃 𝑉𝑉𝑉𝑉𝑉𝑉𝑉𝑉𝑉𝑉

Continuous up/down count mode (PTMOD0,1=10)

En este modo, se incrementa PTMR hasta alcanzar PTPER y luego

PTMR es decrementado hasta llegar a 0. Además, tenemos un bit, el PTDIR,

que como indica su nombre, indica si el contador está incrementando o

decrementando. En cuanto a la interrupción, ocurre cuando el valor de PTMR

es 0 y el contador empieza a contar incrementando.

Double update mode (PTMOD0,1=11)