Planta piloto para secado basada en la bomba de calor. Aplicación

Anuncio

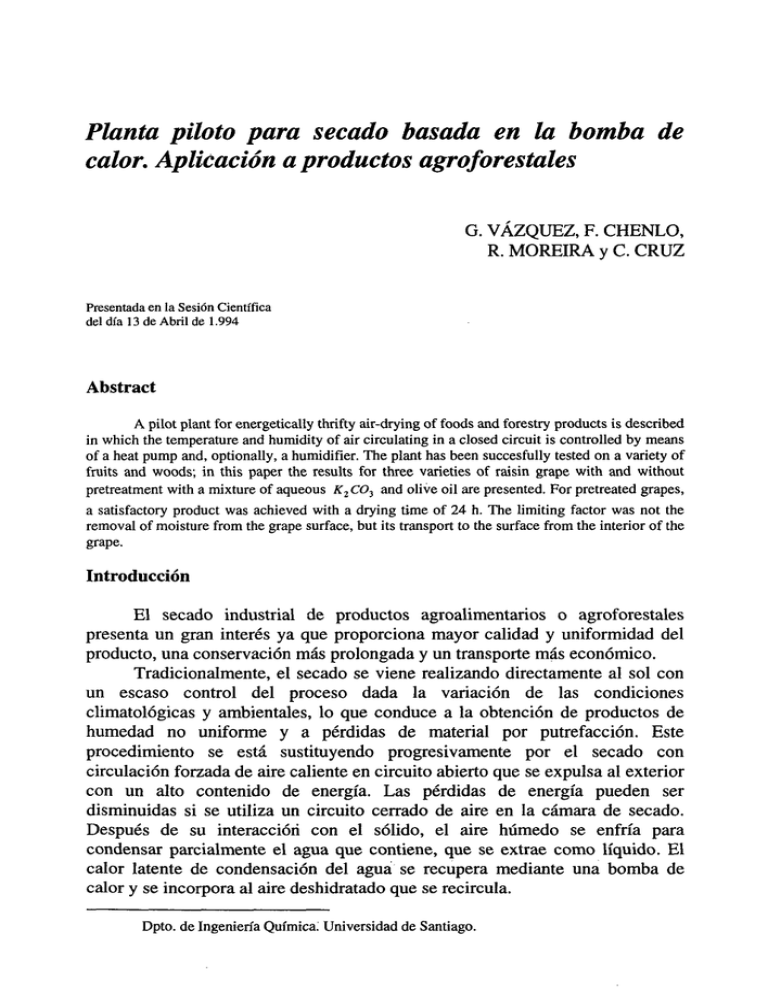

Planta piloto para secado basada en la bomba de calor. Aplicación a productos agroforestales G. VAZQUEZ, F. CHENLO, R. MOREIRA y C. CRUZ Presentada en la Sesión Científica del día 13 de Abril de 1.994 Abstract A pilot plant for energetically thrifty air-drying of foods and forestry products is described in which the temperature and humidity of air circulating in a closed circuit is controlled by means of a heat pump and, optionally, a humidifier. The plant has been succesfully tested on a variety of fruits and woods; in this paper the results for three varieties of raisin grape with and without pretreatment with a mixture of aqueous K2CO} and olive oil are presented. For pretreated grapes, a satisfactory product was achieved with a drying time of 24 h. The limiting factor was not the removal of moisture from the grape surface, but its transport to the surface from the interior of the grape. Introducción El secado industrial de productos agroalimentarios o agroforestales presenta un gran interés ya que proporciona mayor calidad y uniformidad del producto, una conservación más prolongada y un transporte más económico. Tradicionalmente, el secado se viene realizando directamente al sol con un escaso control del proceso dada la variación de las condiciones climatológicas y ambientales, lo que conduce a la obtención de productos de humedad no uniforme y a pérdidas de material por putrefacción. Este procedimiento se está sustituyendo progresivamente por el secado con circulación forzada de aire caliente en circuito abierto que se expulsa al exterior con un alto contenido de energía. Las pérdidas de energía pueden ser disminuidas si se utiliza un circuito cerrado de aire en la cámara de secado. Después de su interacción con el sólido, el aire húmedo se enfría para condensar parcialmente el agua que contiene, que se extrae como líquido. El calor latente de condensación del agua se recupera mediante una bomba de calor y se incorpora al aire deshidratado que se recircula. Dpto. de Ingeniería Química: Universidad de Santiago. 436 Con equipos de este tipo se puede trabajar a niveles térmicos bajos y con fuerza.s impulsoras pequeñas a costa de emplear caudales de aire altos, obteniéndose así productos de mayor calidad, presentando, además, la ventaja de operar con valores óptimos de humedades y de temperaturas no dependientes de las condiciones ambientales. Este aspecto es de mayor relevancia en zonas como Galicia que, con una notable producción agroforestal, presenta condiciones climatológicas adversas para un secado convencional. En este trabajo se utiliza una planta piloto de secado con circuito cerrado de aire que emplea una bomba de calor como sistema de ahorro energético. Con este dispositivo se estudia el secado de diferentes tipos de maderas y de frutos, presentándose únicamente los relativos al secado de uvas. El empleo de este secadero garantiza la uniformidad y calidad del producto y acorta el periodo de secado (40 días de secado al sol) permitiendo adelantar su aparición en el mercado. Equipo experimental La planta piloto utilizada consta, básicamente, de tres partes: cámara de secado (A), equipo de transferencia de energía (B) y unidad de programación, control y registro de las variables (C), (Fig. l). Fig. l. Esquema general de la planta piloto 437 En la cámara de secado se diferencian dos zonas: una (Al) donde el sòlido húmedo, situado en una célula de peso, se seca por acción del aire caliente que circula en circuito cerrado y otra (A2) donde el aire recupera las condiciones previas al secado en el equipo de transferencia de calor: en un evaporador se deshumecta y en un condensador se calienta mediante la interacción con un fluido térmico. Una fracción del aire se enfría en el evaporador por debajo del punto de rocío y condensa parte del vapor de agua, que se elimina como líquido. El calor sensible del aire y el calor latente del agua se emplean en vaporizar el fluido térmico. El aire de salida del evaporador se mezcla con el aire no tratado y el conjunto pasa a través del condensador en el que se calienta por condensación del fluido térmico. El condensador está auxiliado por una resistencia eléctrica para compensar pérdidas o para calentar el aire en el periodo inicial del secado (en un equipo industrial sería sustituida por una segunda bomba de calor). Un pulverizador de agua permite la humectación del aire de secado cuando la humedad relativa requerida sea alta. El equipo de transferencia de energía (B) consta de un compresor, un condensador y un evaporador situados en la cámara de secado y en los que se produce el intercambio calorífico aire-fluido térmico. El fluido utilizado es el HFC134a (1, 1, 1, 2-tetrafluoretano), compuesto exento de cloro que satisface las normas internacionales de protección del medio ambiente. Este fluido entra y sale del compresor a unas presiones controladas mediante un presostato. El condensador dispone de una superficie auxiliar situada fuera de la cámara de secado en la que, mediante una corriente de aire producida por un ventilador auxiliar, se disipa el exceso del calor recuperado en el evaporador y que no es necesario para mantener las condiciones exigidas en la cámara de secado. En una válvula de expansión se produce la condensación total del fluido térmico. Una electroválvula cierra o abre el paso del condensado hacia el evaporador y una termo válvula regula su caudal. El vapor producido llega al presostato de entrada al compresor, cerrándose de este modo el ciclo del fuido térmico. En la unidad informática (C) se establecen, programan y controlan las condiciones de secado (temperaturas seca (TS) y húmeda (TH), velocidad del aire (v) y peso del sólido (p)). Existe la posibilidad de establecer programas de secado hasta un máximo de 16 etapas con diferentes condiciones. En una impresora se registran todas las variables a intervalos de tiempo predefinidos. Resultados experimentales El proceso para secar las uvas consta de las etapas de selección, pretratamiento y secado. La selección se realiza en función de la madurez de la uva, que afectará directamente al resto de las etapas y, por lo tanto, al producto final. 438 (A) (B) (C) Fig. 2. Fotografía de la piel de la uva a nivel microscópico (1000 aumentos), a) sin tratamiento, b) con tratamiento y c) pasa. 439 Los pretratamientos consisten en la inmersión de las uvas en disoluciones acuosas de diferentes iones alcalinos en presencia o en ausencia de diferentes aceites (1,2,3). Su finalidad es el aumento de la velocidad de secado, la eliminación de microorganismos y la reducción de la resistencia a la difusión del agua. Durante el secado las uvas experimentan un pardeamiento que ocurre por causas enzimáticas o no enzimáticas (reacción de Maillard y de caramelización); los tratamientos para evitarlo (gasificación con SO2 (4)) no afectan a la cinética de secado. Con este trabajo se inicia el estudio de las cinéticas de secado de las variedades de uva moscatel, aledo e italià, en unas determinadas condiciones de operación, sin y con pretratamiento. Como pretratamiento se han sumergido las uvas durante unos 20 s en una disolución acuosa de K2CO3 (7%) y aceite de oliva (0,4%) (método griego), (2). Se han empleado valores de TS = 60°C, TH = 36°C (9 = 22%) en todos los casos y además TS = 50°C y TH = 31°C ((p = 27%) para la variedad moscatel. La velocidad del aire se ha fijado en 3 m.s"1. La base seca, necesaria para evaluar la humedad porcentual, X, se determinó en una balanza de humedades por infrarrojos, A&D Instruments 4712. Se han determinado las curvas de humedades X-t para el conjunto de sistemas ensayados. En todos los casos el secado se ha llevado hasta un contenido de humedad en torno al 20% (contenido del producto comercial). Es notoria la influencia de la variedad de uva, tanto en la forma de las curvas como en el tiempo de secado. Por otra parte, el pretratamiento ejerce una notable influencia sobre el tiempo de secado, reduciéndolo aproximadamente de 55 a 24 h para las mismas condiciones de operación. Sin embargo, este tratamiento dificulta la transmisión de calor hacia el interior de la uva (2). La importancia de este comportamiento ha sugerido el estudio histológico de la piel de la uva a nivel microscópico (Nikon 115), Fig. 2. La disolución alcalina elimina lípidos y ceras de la piel y desesterifica la pectina rompiendo los puentes intercelulares. En la uva pasa se produce un colapso celular. Por último, se ha analizado la incidencia de las distintas fuerzas impulsoras (TS-TH) empleadas. La dependencia de la velocidad de secado (w) con la humedad porcentual se muestra en la Fig. 3 para la variedad italià, a modo de ejemplo. No existe periodo de velocidad constante para ninguna de las variedades estudiadas, con lo que en las condiciones de ensayo utilizadas el proceso está controlado fundamentalmente por el transporte por difusión en el interior de la uva y permeación a través de la piel, no siendo una etapa limitante la eliminación del agua a su llegada a la superficie. De nuevo, se puede ver la influencia del pretratamiento, llegando a incrementarse la velocidad en los primeros instantes en un factor en torno a 2. 440 0,5 Uva» vmríodmot 'ltmllm 0,4- A Sin tratamiento * Con tratamiento x: ~c °.3 - G) X. 0,2- 0,1 - 100 200 3OO 400 X, kg agua/kg sólido seco x 100 Fig. 3. Curvas de Ias cinéticas de secado de uvas. Un tratamiento matemático complementario resulta de aplicar la ley de Fick en la forma: (X-Xe)/(X0-Xe) = e-kt [1] donde X0 y Xe son las humedades inicial y de equilibrio, respectivamente. En la Fig. 4 se presenta el comportamiento de las uvas aledo e italià sin y con pretratamiento, satisfaciendo el modelo solamente en los momentos iniciales. Similar conducta se presenta en la bibliografía (2). Las desviaciones se atribuyen a las variaciones de volumen, superficie externa, aparición de arrugamientos, etc. durante el secado. Los resultados encontrados son satisfactorios y hacen atractiva la aplicación del proceso anivel industrial, por lo que se procederá en la próxima campaña a la optimización de las condiciones de secado. La producción estacional de la uva hace, no obstante, conveniente encontrar otras aplicaciones a la utilización de estos secaderos para hacer rentable la inversión económica. 441 O^ 5 Ä« * * x >c -1 A -2 V -3- v italià tratamiento * aledo tratamiento A -4- -5 italià • aledo —l 10 1— 15 —i— 2O —i 25 1— 30 35 t(h) Fig. 4. Ajuste de los datos experimentales a la ec. [1] Bibliografía [1] FHOR, J-P, ARNAUD, G., Drying Technol., 10, 445 (1992). [2] MASI, P. y RIVA, M., "'Preconcentration and Drying of Food Materials", Elsevier Sci. Pub. B.V., Amsterdam, 203-214 (1988). [3] PASCUAL, M. y CANDEIAS, M., Frolic. Prof., 40, 39 (1991 ). [4] GUERRERO, L. y NUNEZ, M.J., Alim. Equip. Tecnol., 191, (1992). La planta piloto de este trabajo fue construida por STC (Castellón).