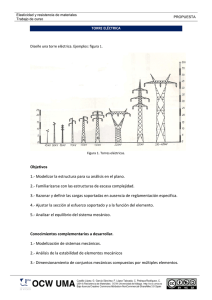

ESTUDIO DE FUERZA LABORAL.CVG VENALUM

Anuncio