Diapositiva 1

Anuncio

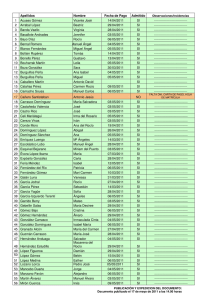

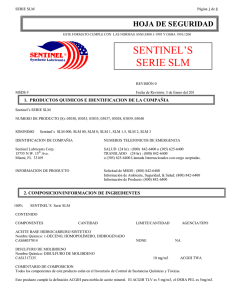

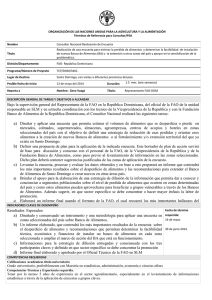

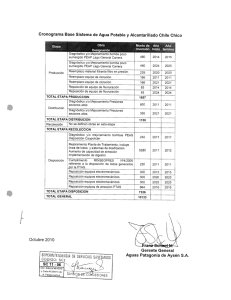

Fabricación aditiva en metal: introducción, tipos de tecnologías AM en metal, SLM, aplicaciones, fases del proceso. Ordizia, 27 de Noviembre de 2013 Introducción a la fabricación aditiva en metal Tecnologías de fabricación aditiva en metal. SLM (Selective Laser Melting = Fusión Selectiva por Láser). Materiales y parámetros de selección en SLM. Aplicaciones SLM Fases del proceso SLM 2 Concepto ASTM International F42 Committee on Additive Manufacturing Technologies Fabricación aditiva: consistente en manipular material a escala micrométrica y depositarlo, usualmente capa a capa, para crear objetos a partir de datos 3D de un modelo, de forma opuesta a las técnicas de fabricación sustractiva. Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 3 Origen y evolución de la tecnología → → → → → → → Introducción Tecnologías 1987 primer equipo AM: 3D System (EEUU) 1989 SLS: DTM 3D System 1992 Deposición de hilo fundido FDM: Stratasys 1998 nace la técnica EBM: ARCAM 2000 LMD: OPTOMEC 2003 Primer láser de fibra 2011 equipos SLM 3ª generación SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 4 Desarrollo de la tecnología: Datos interesantes 9,9% (2011) Fuente: Terry Wohlers 2012 Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 5 Introducción a la fabricación aditiva en metal Tecnologías de fabricación aditiva en metal Selective Laser Sintering (SLS) Electron Beam Melting (EBM) ExOne Laser Metal Deposition (LMD = 3D cladding) Selective Laser Melting (SLM) Comparativa entre tecnologías Materiales y parámetros de selección SLM Aplicaciones SLM Fases del proceso SLM 6 Metodología de fabricación: proceso UV, IR, eléctrico, resistencia,… 1º Prototipado virtual: creación del modelo CAD 2° Preparación del modelo y del equipo 3° Fabricación de la pieza 4° Post-proceso. Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 7 Procesos de fabricación aditiva base polvo Selective laser sintering (SLS) Electron beam melting (EBM) Ex One (digital part materialization) Laser Metal deposition (LMD) Selective Laser Melting (SLM) Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 8 Tecnologías aditivas: Selective Laser Sintering, SLS Patentada por Dr. Carl Deckard y Dr. Joe Beaman en la University of Texas at Austin a mediados de los años 80. Deckard and Beaman formaron la compañia DTM. En 2001, 3D Systems el mayor competidor de DTM adquirió la compañia. Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 9 Tecnologías aditivas: Electron beam melting (EBM) y ExOne Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 10 Tecnologías aditivas: Laser Metal deposition, LMD • Laser direct casting (Sears, 1999) developed at the University of Liverpool; • Direct metal deposition (DMD; Mazumder et al., 1997) developed at University of Michigan, and commercialized by Precision Optical Manufacturing (POM); • Directed light fabrication (DLF; Lewis et al., 1994; Milewski et al., 1998b) developed at Los Alamos National Laboratories; • Laser forming (or Lasform process; Arcella and Froes, (2000) developed by the MTS Systems Corporation and commercialized until recently by AeroMet Corporation • Laser deposition of metals for shape deposition manufacturing (Fessler et al., 1996) developed at Stanford University; • Laser-engineered net shaping (LENS; Keicher and Miller, 1998) developed at Sandia National Laboratories and commercialized by Optomec Design Co.; • Laser powder fusion (Sears, 1999) commercialized by Huffman Corporation; Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 11 Tecnologías aditivas: Selective Laser Melting (SLM) Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 12 Tecnologías aditivas: Comparación SLM & EBM 45-100 mm Powder size Introducción Tecnologías SLM Materiales y parámetros SLM 10-45 mm Aplicaciones SLM Fases proceso SLM 13 Comparativa LMD y SLM Particle size Introducción Tecnologías SLM Materiales y parámetros SLM 45-100 mm Aplicaciones SLM 10-45 mm Fases proceso SLM 14 Introducción a la fabricación aditiva en metal Tecnologías de fabricación aditiva en metal. SLM (Selective Laser Melting = Fusión Selectiva por Láser). Materiales y parámetros de selección en SLM. Aplicaciones SLM Fases del proceso SLM 15 Tecnologías aditivas: Selective Laser Melting (SLM) DEPÓSITO DE CAPAS DE POLVO (20-100 mm) • EXPOSICIÓN AL LÁSER. • DESCENSO DE LA PLATAFORMA DE FABRICACIÓN. PROCESO: 5 – 20 cm³/h PROCESO AUTOMATIZADO Y QUE PERMITE INTEGRACIÓN CAD/CAM MATERIALES PROCESABLES: Acero inoxidable, acero de herramientas, aluminio, cobalto-cromo, inconel, titanio. Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 16 Tecnologías aditivas: Selective Laser Melting (SLM) Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 17 ¿Por qué SLM? Selective Laser Melting, SLM VENTAJAS Componentes con forma compleja y única a partir de polvo Funcionalización de superficies Estructuras livianas Superficies micro y nanoestructuradas Partes de multimateriales (en desarrollo) Propiedades muy similares a PM, casting, wrought. Introducción Tecnologías SLM DESVENTAJAS Elevada rugosidad superficial Altas tensiones residuales Propiedades anisotrópicas Difícil evacuación del polvo en pequeños canales Costo elevado de las máquinas de SLM Voladizos (overhangs) Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 18 Selective Laser Melting, SLM Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 19 Selective Laser Melting, SLM • • • • • • • “Boundary”: Contorno exterior, límite de la pieza. “Fill Contour”: Contorno o contornos paralelos al límite. “Hatch”: Líneas que escanean el área de escaneo entre los contornos. “Skin Hatch”: Estrategia de escaneado para la superficie exterior. Éste refunde el contorno exterior de la pieza para obtener un acabado superficial óptimo. “Stripe”: División del “hatch” para realizar el escaneado de menor longitud. “Stripe size”: Tamaño del “stripe”. “Support”: Geometrías que se generan para soportar estructuras voladizas o curvas que de otra manera se desprenderían. Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 20 Selective Laser Melting, SLM Manufacturing parameters Hatch 200 286 50 50 200 350 Potencia (W) Exposure time (µs) Solape en X y Y (mm) Espesor de capa (µm) Tamaño del spot (mm) Velocidad de escaneo (mm/s) Introducción Tecnologías SLM Materiales y parámetros SLM ZONE Boundary 80 333 --50 180 300 Aplicaciones SLM Contour 80 200 --50 180 500 Fases proceso SLM 21 Selective Laser Melting, SLM Escaneado unidireccional y bidireccional Estrategia de escaneado alternando por capa en X e Y Diferentes trayectorias de escaneado en una capa. a) Filas primero; b) Columnas primero; c) Con "stripes"; d) Ajedrezado Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 22 Tecnologías aditivas VENTAJAS DESVENTAJAS • Permite fabricar: Productos con formas / diseños complejos Productos aligerados Productos ergonómicos. Productos con series cortas. • Reduce errores de montaje y los costes asociados a ellos. • Reducción de costes asociados a utillaje. • Menor impacto medioambiental. Introducción Tecnologías SLM • Limitada disponibilidad y el coste de los materiales. • Tamaño limitado de piezas. • Algunas equipos de AM requieren una inversión alta. • A día de hoy desconocimiento de la dinámica del proceso. • Acabado superficial de las piezas y velocidad de fabricación. • Manipulación de materia prima en polvo. Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 23 Introducción a la fabricación aditiva en metal Tecnologías de fabricación aditiva en metal SLM (Selective Laser Melting = Fusión Selectiva por Láser) Materiales y parámetros de selección en SLM Morfología Composición química Granulometría Fluidez Densidad Aplicaciones SLM Fases del proceso SLM 24 Materiales MATERIAL PROPIEDADES DEL MATERIAL Acero inoxidable Acero de herramientas APLICACIONES PRINCIPALES ALEACIONES Resistente a la corrosión Buenas propiedades mecánicas Electrodomésticos, automoción, construcción, industria, medicina (implantes e instrumental quirúrgico). 316L(1.4404); 1.4410 Dureza superficial alta Resistente a la corrosión Fácil mecanizado Moldes para inyección de plásticos, implantes médicos, aplicaciones marítimas, husillos y tornillos, cuchillería y baterías de cocina. H13 (1.2344); 1.4542 (174PH); 1.7228 (50CrMo4); 1.4541 (CLC 18-10Ti); 1.4313 (CrNiMo 13-4) Aluminio Buenas propiedades mecánicas y eléctricas Buena procesabilidad (moldeo y por presión) Automoción, aeronáutica y bienes de producto. AlSi12; AlSi10Mg; AlSi7Mg; AlSi9Cu3; AlMg4,5Mn0,4 Cobalto cromo Alta dureza Gran resistencia a la corrosión y al desgaste Buenas propiedades mecánicas Biocompatible. Implantes médicos, dental y para altas temperaturas. CoCrASTM F75: Co212f Aeronáutica, turbinas de gas, motores, naves espaciales, transbordadores aeroespaciales, reactores nucleares, bombas… Inconel 625; Inconel 718; Inconel HX (2.4665) Inconel Alta resistencia a la corrosión y tracción Excelente soldabilidad Titanio Resistente a la corrosión Buenas propiedades mecánicas Biocompatible Fácil mecanizado Introducción Tecnologías SLM Implantes, aeronáutica, Formula1, diseño y joyería y aplicaciones marítimas. Materiales y parámetros SLM Aplicaciones SLM TiAl6V4; TiAl6Nb7; Ti (Grade 1) Fases proceso SLM 25 Acero inoxidable y de herramientas Mechanical Data 1.4404 Conventional 1.2344 (H13) 1.2709 Tensile strength Rm [MPa] 625 (±30) 500-700 1730 (±30) 1110 (±30) Offset yield stress Rp0,2 [MPa] 525 (±30) 200 - 985 (±30) 237 HV (±4) <215 54 HRC (±2) 51 HRC (±2) Hardness Introducción 1.4404 (316L) Bar impact value [J] 75 (±4) 100/60² - - Thermal conductivity [W/mK] 15 10 25,6 15 Surface roughness RZ X/Y [ μm ] 16 (±2) 13 (±2) 12 (±2) Surface roughness RZ Z [ μm ] 38 (±4) 34 (±4) 35 (±4) Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 26 Aluminio Mechanical Data Al Si 12 Tensile strength Rm [MPa] 409 (±20) Offset yield stress Rp0,2 [MPa] 211 (±20) Hardness Introducción Tecnologías 105 HB (±1) Breake strain A [%] 5,1 Surface roughness RZ X/Y [ μm ] 15 (±2) Surface roughness RZ Z [ μm ] 34 (±4) SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 27 Cobalto Cromo Mechanical Data CoCr ASTM F75 Tensile strength Rm [MPa] 1050 (±20) Offset yield stress Rp0,2 [MPa] 835 (±20) Hardness Introducción Tecnologías 35 HRC (±1) Thermal conductivity [W/mK] 11-14 Surface roughness RZ X/Y [ μm ] 17 (±2) Surface roughness RZ Z [ μm ] 29 (±4) SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 28 Inconel Mechanical Data HX 625 625 Conventional 718 718 Conventional Tensile strength Rm [MPa] 910 680 820-1050 1200 >1230 Offset yield stress Rp0,2 [MPa] 400 410 415 950 1030 Breake strain A [%] 35 30 30 24 12 Thermal conductivity at 20° C[W/mK] 11,6 11,4 10 11,5 13 Surface roughness RZ X/Y [ μm ] 14 14 15 Surface roughness RZ Z [ μm ] 28 28 30 *Values for annealed samples Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 29 Titanio Mechanical Data Ti Al6Nb7* Ti Al6V4* Reintitan pure titanium Tensile strength Rm [MPa] 1185 (±30) 960 (±30) > 290 Offset yield stress Rp0,2 [MPa] 1100 (±35) 815 (±40) > 180 39,4 HRC (±2) 37,3 HRC (±2) > 120 Hardness Breake strain A [%] 11 - 18 10 - 18 > 20 Thermal conductivity at 20° C[W/mK] 7 7,1 22,6 Surface roughness RZ X/Y [ μm ] 14 (±2) 14 (±2) 14 (±2) Surface roughness RZ Z [ μm ] 36 (±4) 36 (±4) 36 (±4) *Values for annealed samples Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 30 Morfología del polvo Morfologías obtenidas mediante diferentes procesos: a) Sinterizado y cuarteado b) Atomizado por agua c) Atomizado por gas d) Aglomerado y sinterizado e) Densificado por plasma f) Mezclado. Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 31 Morfología del polvo: sinterización por gas • • • Introducción Proceso más adecuado para la obtención de partículas esféricas es la sinterización por gas. El principio de la atomización consiste en una corriente continua de metal líquido que se parte en gotas por el choque de un chorro de gas. Una vez de que se haya realizado la fragmentación el polvo resultante se tamiza y se refina en un horno con atmósfera reductora. Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 32 Composición química Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 33 Granulometría Para determinar el tamaño de grano o granulometría se utiliza la difracción por láser, la cual ofrece un histograma de tamaños de partículas, y la gráfica obtenida debe ser de forma gaussiana. En el caso del SLM el fabricante especifica que el 80% de polvo debe estar entre 20 y 35 µm, con una media de 28 µm. Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 34 Introducción a la fabricación aditiva en metal Tecnologías de fabricación aditiva en metal. SLM (Selective Laser Melting = Fusión Selectiva por Láser). Materiales y parámetros de selección en SLM. Aplicaciones SLM Fases del proceso SLM 35 Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 36 Sector médico-sanitario • Necesidad de fabricación de piezas únicas y PERSONALIZADAS • Es un sector de alto valor añadido por tratar con aspectos que afectan a la calidad de vida Piezas dentales Fuente: Concept Laser Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 37 Implantes articulares Concept Laser IK4 LORTEK Introducción Tecnologías SLM Concept Laser IK4 LORTEK Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 38 Scaffolds IK4 LORTEK IK4 LORTEK Funcionalización • Biocompatibilidad • Modificación superficial (Técnicas electroquímicas y electropulido) • Aleaciones de Ti para largos periodos • CoCr y AISI 316L para cortos periodos • Osteintegración Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 39 Implantes de oído Materialise • • • • Fabricación a medida Dispositivos mas livianos Optimización de diseño El 99% de los implantes de oído se fabrican mediante AM • Más de 10 millones de personas utilizan estos componentes Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 40 Sector de automoción • Actualmente se utiliza para la fabricación de prototipos y la validación de nuevos componentes Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 41 Sector de automoción Concept Laser Concept Laser Concept Laser Introducción Tecnologías SLM • • • • Fabricación de pequeñas series Libertad de diseño Uso más eficiente del material Eliminación del tiempo de diseño de moldes Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 42 Sector de molde y matricería • Posibilidad de fabricar moldes o partes de un molde con canales de refrigeración con geometrías libres, optimizando la refrigeración Concept Laser IK4 LORTEK Concept Laser Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 43 Sector de la joyería • Se inició como medio para el prototipado rápido de los diseños • Actualmente está evolucionando hacia la personalización de los productos con geometrías complejas • El avance está restringido por la limitación en la gama de materiales • A día de hoy técnicamente es posible utilizar oro y plata, aunque el coste de la materia prima y su compleja gestión son limitantes Fuente: Concept Laser Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 44 Sector aeronáutico • Los bajos volúmenes de fabricación, el compromiso entre la resistencia mecánica y peso, la personalización y la necesidad de utilizar geometrías complejas hace que el AM encaje perfectamente SLM Solutions Concept Laser Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 45 Sector del arte EOS IK4 LORTEK Introducción Tecnologías SLM IK4 LORTEK Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 46 Otros componentes • Proyecto FUSKITE® cuyo objetivo era demostrar a escala la posibilidad de recuperación de tritio en reactores de fusión, como el ITER. • Parte del demostrador (diseñado y fabricado por SENER) es un permeador de vacío Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 47 Fabricación aditiva al alcance de todos Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 48 Introducción a la fabricación aditiva en metal Tecnologías de fabricación aditiva en metal. SLM (Selective Laser Melting = Fusión Selectiva por Láser). Materiales y parámetros de selección en SLM. Aplicaciones SLM Fases del proceso SLM Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 49 VIDEOS DEFINITIVOS PARA JORNADA\PROCESO DE PREPARACION ANTES DE MAQUINA .avi Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 50 IMPORT Y APLICACIÓN DE PARAMETROS Y ESTRATEGIAS EN SLM Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 51 IMPORT DE SOPORTES, ALINEADO EN Z Y MERGE Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 52 IDEM ANTERIOR EN PERSPECTIVA Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 53 HOJA DE MATERIAL DATA: PARÁMETROS Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 54 VECTORIZADO DE LAS CAPAS: SLICE Nº 0 Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 55 SLICE Nº 71 Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 56 SLICE Nº 71: DETALLE Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 57 SLICE Nº 72 Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 58 SLICE Nº 72: DETALLE Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 59 VISTA DE LA PIEZA Y SOPORTES TOTALMENTE VECTORIZADA Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 60 IDEM ANTERIOR EN PERSPECTIVA Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 61 Introducción Tecnologías SLM Materiales y parámetros SLM Aplicaciones SLM Fases proceso SLM 62 • Tecnología nueva (20 años) con un crecimiento importante. • Optimización de procesos de manufactura, agilizando obtención de modelo, moldes, piezas, etc. De elevada complejidad → desplaza procesos convencionales de mecanizado. • Posibilidad de optimizar procesos de diseño • Optimización de tiempos de procesado, diseño, aligeramiento y adaptación a piezas más complejas, más pequeñas a menos coste y contaminación (GREEN TECHNOLOGY) • • • • • • • Manipulaciones previas del material, post-procesado, control de calidad Acabado superficial de las piezas y velocidad de fabricación Tamaño limitado de piezas Coste de los equipos Desconocimiento por parte de los diseñadores industriales Aumentar la producción → limitada a prototipos o preseries Aumentar la cuota de mercado en sectores claves (automoción y aeronaútico) 63 From material removal (Stone Age through today) To Additive Manufacture (tomorrow) GRACIAS