propuesta metodológica para la estimación de la capacidad de

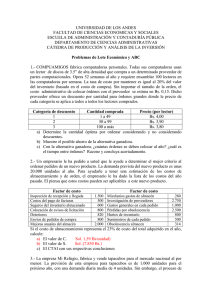

Anuncio