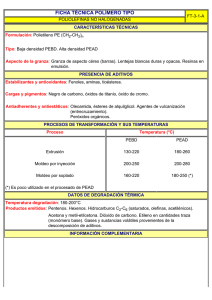

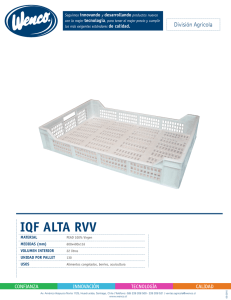

pelbd/pead

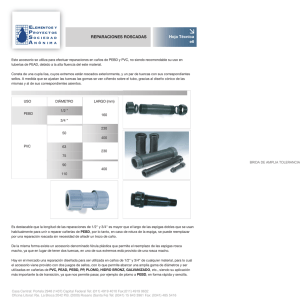

Anuncio