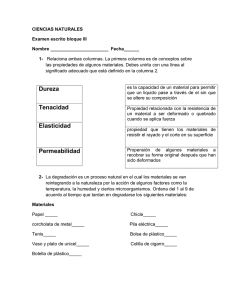

OCR Document

Anuncio

Desnitrificación de los gases de combustión Uno de los objetivos industriales en Europa es lograr una disminución de la contaminación por emisión de gases a la atmósfera, hasta situarla en unos niveles razonables. En estos momentos Alemania es el país europeo que más inversión a destinado a la eliminación de contaminantes, por lo que su reglamento "GFAVO”, del 1 de Julio de 1983, se considera el de mayores exigencias y el más satisfactorio de la CEE. En este artículo se van a tratar fundamentalmente los principales procedimientos para la eliminación de los óxidos de nitrógeno. José Luis Romero Lampón Alumno de 4º Curso de Máquinas de la Escuela Superior de la Marina Civil De entrada vamos a comentar el estado de la técnica en el campo de las instalaciones de desnitrificación de gases (DENOX). En el reglamento de Instalaciones de Combustión de gran tamaño (GFAVO), que entró en vigor en la República Federal de Alemania el 1 de Julio de 1983, se establecieron los niveles máximos en las emisiones de dióxido de azufre y de óxido de nitrógeno, tanto para las instalaciones nuevas como para las antiguas. Entre tanto, en la RFA casi todas las centrales eléctricas de más de 300 MW están equipadas con instalaciones de desulfuración de los gases de combustión y no rebasan los niveles máximos de las emisiones de dióxido de azufre establecidos por el GFAVO. Sin embargo, aparte de la eli- minación de las combinaciones de azufre de los gases de combustión en grandes centrales térmicas y hogares de combustión de menor tamaño, los procedimientos de desnitrificación de los gases de escape adquieren una importancia creciente. Mientras que para la desulfuración de los gases de combustión se ha establecido un nivel máximo de 400 mg/m3 de gas de combustión, las emisiones de óxido de nitrógeno deben mantenerse por debajo de un nivel límite de 200 mg/m3, requisito que es bastante más difícil de cumplir. Dentro de los diversos procedimientos para la reducción de emisiones de nitrógeno tenemos: Medidas primarias de reducción del NOx; en el propio sistema de combustión (por ejemplo, quemadores de escasa generación de óxido de nitrógeno, disposición de los quemadores, circulación de los gases de combustión, etc.) Medidas secundarias de reducción del NOx, es decir, la separación del NOx de los gases de combustión. Puesto que las medidas primarias no bastan para alcanzar los niveles límites exigidos, es preciso complementarias con medidas secundarias. En la tabla 1 se muestran los llamados procedimientos DENOX que pueden utilizarse actualmente para una reducción del NOx en la vertiente secundaria. Básicamente estos procedimientos pueden separarse en procedimientos secos y húmedos, además de entre procesos catalíticos y no catalíticos. El procedimiento más utilizado y el más conocido es el SCR, desarrollado en Japón y que reduce catalíticamente el contenido de NOx. SCR es la abreviatura de "Selective Catalytic Reduction "(Reducción Catalítica Selectiva). El segundo procedimiento que cabe reseñar es el SNCR que son las siglas de "Selective Non Catalytic Reduction" (Reducción No Catalítica Selectiva). Todos los demás procedimientos indicados en el cuadro forman parte de los llamados procedimientos simultáneos, es decir, que comportan una reducción simultánea del S02 y NOx. Procedimientos principales Tanto en el procedimiento SCR como en el SNCR se inyecta un agente reductor (amoniaco) en la corriente de gases de combustión. Como fruto de la reacción, los óxidos de nitrógeno se descomponen formando nitrógeno y vapor de agua, que son inocuos. Ecuación de la reacción principal: 4NO + 4NH3 + 02 4N2 + 6H2O 6NO2 + 8NH3 7N2 + 12H2O En el procedimiento SCR, la reducción se produce con ayuda de un catalizador a temperaturas de 300 °C a 400 °C, en el procedimiento SNCR, la conversión se produce a temperaturas aproxi- madas de 900 °C a 1000 °C, sin utilizar ningún catalizador. Los catalizadores consisten en óxido de titanio, vanadio o volframio como material activo, al que se añade un aglomerante. Se emplean en forma de alvéolos o placas y se introducen por capas en el reactor. En el procedimiento SNCR, el amoniaco se inyecta directamente en la corriente de gases de combustión, con ayuda de un impelente a alta presión. Mientras que en el procedimiento SNCR se alcanza un grado de separación de tan sólo el 40 – 50 %, con el procedimiento SCR pueden alcanzarse unas reducciones del NOx del 80 – 90 %. Debido a su escaso grado de separación, el procedimiento SNCR sólo puede utilizarse en combinación con medidas primarias Ó para complementar el procedimiento SCR. Para el proceso SCR que interviene detrás de los hogares en centrales eléctricas existen numerosas disposiciones posibles. En lo fundamental se distinguen dos: a) En el procedimiento "HighDust, el reactor DENOX se encuentra entre el ECO (precalentador del agua de alimentación) y el LUVO (precalentador del aire de combustión). b) En el procedimiento "LowDust", el reactor DENOX está instalado detrás de una instalación de desulfuración (REA) de los gases de combustión (SCR detrás del REA). En el procedimiento "HighDust", los gases de combustión tienen una temperatura suficientemente elevada, de 350 a 400 °C, que es necesaria para que el catalizador desempeñe una actividad separadora óptima. La inyección por aire de NH3 en la corriente de gas de combustión se realiza en el canal delante del reactor. Las fluctuaciones de la carga o de la temperatura, y el alto grado de contaminación del gas de combustión (S02, pavesas, etc.) inmediatamente detrás del ECO comportan una merma del efecto catalizador. Este problema se resuelve en el "LowDust", instalando el catalizador DENOX detrás de la REA. Puesto que los componentes nocivos del gas de combustión (pavesas, S02, S03, HCI, HF) están en gran medida eliminados, se obtiene una mayor duración útil del catalizador y una menor sensibilidad frente a distintos tipos de combustible. Una desventaja fundamental de la variante "LowDust" estriba en el recalentamiento de los gases de combustión hasta alcanzar la temperatura de reacción necesaria en el catalizador después de pasar por la REA. Sin embargo, comporta la ventaja de que pueden compensarse las fluctuaciones en el funcionamiento de la caldera. Puesto que la reducción catalítica de los óxidos de nitrógeno sólo se desarrolla óptimamente a temperaturas situadas alrededor de 350 °C, los gases de combustión deben calentarse a esta temperatura en dos etapas. Primero se extrae gran parte del calor de los gases calientes en un precalentador de regeneración detrás del reactor SCR. La temperatura se calientan de aproximadamente 50 °C a 300 °C, y los gases calientes se enfrían al mismo tiempo a aprox. 100 °C. Para calentarlos entonces hasta 350 °C se propone a menudo el empleo de gas natural, gas licuado o gasóleo. Sin embargo, esto comporta por un lado un incremento de las emisiones; por otro, los costes de explotación resultan muy elevados. El empleo de vapor en los sistemas de recalentamiento resulta técnicamente y económicamente ventajoso. Para el recalentamiento en el precalentador de vapor-gas (DAGAVO) se emplea vapor vivo a alta presión, para aprovechar tanto el calor de condensación como las buenas condiciones de transmisión de calor durante el proceso de condensación, y poder reducir de este modo las superficies de calefacción.El vapor vivo puede proceder directamente del generador de vapor, o extraerse del proceso de, la turbina. La presión del vapor se sitúa aprox. entre 180 y 200 bar, y su temperatura alrededor de 500 °C. En el DAGAVO se enfría el vapor recalentado a la temperatura de saturación de alrededor 350 °C, y se condensa. Los gases de combustión entran en el DAGAVO con una temperatura de alrededor de 300 °C, calentándose en la zona de condensación y extracción de calor a la temperatura de salida de 350 °C. Las precauciones de vapor gas (DAGAVO) conectados en paralelo que se reproducen en la figura están diseñados para una presión del vapor de 235 bar y una temperatura del vapor de 490 °C. Sabemos que en los procesos SCR y SNCR se necesita amoniaco para reducir los óxidos de nitrógeno, el cual se mezcla con gas de combustión. Para introducir el amoniaco en esta corriente se precisa de un sistema de inyección de NH3, compuesto de los siguientes dispositivos: - Mezclador de NH3/aire con la alimentación de aire de rarefacción. - Dispositivo inyector de NH3. El volumen necesario de NH3 se determina en función del tipo de hogar y del combustible empleado. En centrales térmicas se obtienen los siguientes consumos específicos de NH3 por MW de potencia eléctrica: - Central de hulla con hogar de fusión: 1.7 kg/h de NH3. - Central de hulla con hogar seco: 0.8 kg/h de NH3. - Hogar de gas: 0.3 kg/h de NH3. Todos los valores están referidos al nivel máximo de emisión de NOx, de 200 mg/m3. Para asegurar la alimentación continua de amoniaco a las instalaciones DENOX se precisan tanques de amoniaco en todas las centrales. Para un depósito de amoniaco existen los siguientes equipamientos: - un brazo de descarga para trasvasar el NH3 desde un vagón cisterna o un conte- - nedor cisterna; una bomba de descarga o un compresor; dispositivo rociador y aspersor para refrigerar los tanques y precipitar el amoniaco saliente; - un evaporador de amoniaco. El amoniaco necesario se suministra en vagones cisterna o contenedores cisterna. Estos están equipados, como es preceptivo, con unas válvulas de fondo interiores de cierre rápido, de seguridad. El amoniaco para las instalaciones DENOX se almacena en dos depósitos de presión, con una capacidad nominal, por ejemplo, de 100 m3 cada uno. Al descargar el amoniaco se conecta el espacio de gas del vagón cisterna con el espacio de gas del depósito de almacenamiento, a través de la llamada tubería oscilante de gas. Por consiguiente, tanto los depósitos y vagones cisterna deben estar equipados con sendas válvulas para la fase líquida y la fase gaseosa. Con las válvulas de cierre rápido se obtiene una protección segura frente a los escapes de amoniaco, incluso aunque se produzcan fugas detrás de las tubuladuras de los depósitos de alma- cenamiento de la fase líquida o gaseosa. La descarga de los depósitos de almacenamiento de NH3 se realiza por medio de las bombas y del evaporador de NH3. En el evaporador se gasifica el amoniaco que se mezcla en el dispositivo mezclador con una corriente de aire, antes de inyectarse a través de un sistema de toberas en la corriente de gases de combustión. En la mayoría de los casos, el evaporador de NH3 se calienta con vapor. La presión del vapor se sitúa aprox. entre 3 y 6 bar. A raíz de las últimas normas vigentes en la RFA con respecto a los almacenes de amoniaco (proyecto TRD 452), los ganchos de carril necesarios para accionar las válvulas de fondo de los vagones cisterna deben integrarse en el sistema de emergencia de las estaciones de carga y descarga. Se adjuntan tabla 1 y diagramas de los diferentes tipos de instalaciones, así como diagrama de bloques comparativo entre los distintos procedimientos. Conclusión Con este artículo hemos intentado poner de manifiesto la importancia que poseen los tratamientos aplicados a los gases de combustión, sobre todo en su aplicación a centrales térmicas, tanto los relativos a la desnitrifi- cación como a otros procesos, entre los que se encuentra el REA (procedimiento de desulfuración de gases) que se ha mencionado a lo largo de este texto. Se deberán redoblar los esfuerzos para que el progreso y el desarrollo industrial estén en consonancia con la conservación del medio ambiente. Bibliografía Este artículo ha sido desarrollado básicamente recopilando datos de diversos trabajos publicados por el departamento de ingeniería de la firma alemana GESTRA AG. BREMEN.