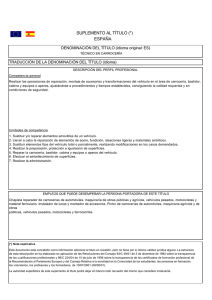

Manual Carroceros

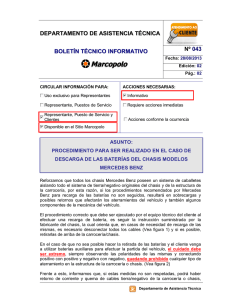

Anuncio