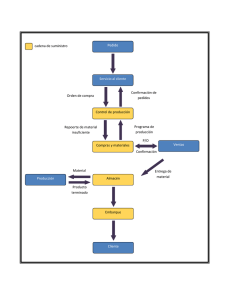

Implantación de un WMS

Anuncio