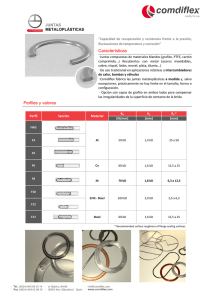

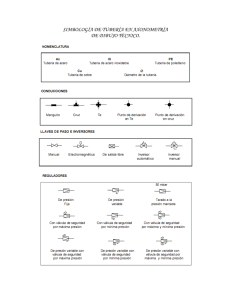

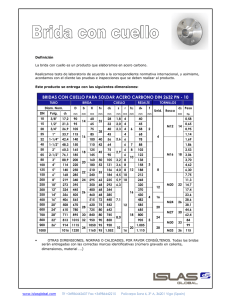

diseño modelo plan de gestión de integridad de juntas bridadas

Anuncio