Universidad Tecnológica de la Mixteca

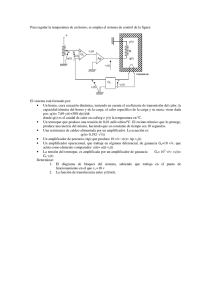

Anuncio