ANáLISIS DE MATERIA PRIMA EMPLEADA EN LA ELABORACIóN

Anuncio

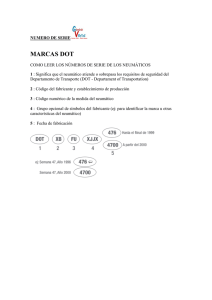

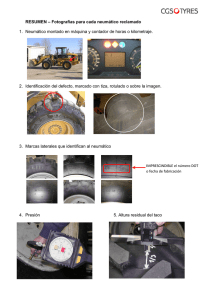

UNIVERSIDAD DE CARABOBO FACULTAD EXPERIMENTAL DE CIENCIAS Y TECNOLOGÍA DEPARTAMENTO DE QUÍMICA INFORME DE PASANTIAS: Análisis de materia prima empleada en la elaboración de neumáticos en la empresa PIRELLI DE VENEZUELA, CA. Autor: Br. Mely García C.I. 19.461.970 Tutor Académico: Prof. Julissa Brizuela Tutor Industrial: T.S.U en Química, Maite Rangel. Bárbula. Octubre de 2013 ÍNDICE INTRODUCCIÓN···························································································································· CAPITULO I. La Empresa··············································································································· 3 4 4 1. DESCRIPCIÓN GENERAL DE LA EMPRESA: PIRELLI DE VENEZUELA C.A······································· 1.1 Nombre y Ubicación·················································································································· 1.2 Razón Social···························································································································· 1.3 Misión, Visión y Valores············································································································· 1.4 Objetivos de la Empresa············································································································· 1.5 Descripción General del Laboratorio físico-químico-textil··································································· 4 4 4 4 6 6 CAPITULO II. El Neumático············································································································ 8 2. BASES TEÓRICAS····················································································································· 2.1 Partes de un Neumático············································································································· 2.2 Materias primas en la elaboración del neumáticos··········································································· 2.3 Proceso de elaboración del neumático·························································································· 9 9 11 12 CAPITULO III. Actividades de la pasantía························································································· 17 17 17 17 17 17 3. DESCRIPCIÓN DE LAS ACTIVIDADES DE PASANTÍA····································································· 3.1 Objetivos de las pasantías·········································································································· Objetivo General···························································································································· Objetivos Específicos······················································································································ 3.2 Definición de fundamentos de análisis y técnicas instrumentales llevadas a cabo en el Laboratorio Químico························································································································ 17 3.3 Desarrollo de los objetivos planteados en las pasantías···································································· 20 3.4 Resumen de las actividades realizadas en las pasantías··································································· 21 CONCLUSIONES Y RECOMENDACIONES························································································ 23 REFERENCIAS BIBLIOGRÁFICAS··································································································· 24 2 INTRODUCCIÓN Pirelli de Venezuela C.A., con certificación ISO9000 e ISO14000, es una empresa dedicada y comprometida a la industrialización y comercialización de neumáticos para automóviles y camionetas, cuenta con empresas a nivel mundial, todas con el firme propósito de convertirse en líder mundial en tecnologías de neumáticos. El uso de neumáticos es de gran importancia a nivel mundial ya que son necesarios para todo tipo de medio de transporte que existe en la actualidad. Esto genera un gran interés en la importancia que tiene la calidad con que deben ser elaborados a nivel de las empresas que los producen y del consumidor que los necesita para llevar a cabo sus actividades diarias. Por ello hoy día la fabricación y el control de calidad de los mismos se ha incrementado enormemente. Para la fabricación de neumáticos en la empresa pirelli de Venezuela, se llevan a cabo diversos procesos, entre los cuales se encuentran los específicos para la gestión de materia prima, que se realizan con el propósito de garantizar un correcto inicio de la elaboración de los neumáticos. Para ello se lleva un control sobre las características físico-químicas de las materias primas ya sean nuevas o vencidas, la confiabilidad de cada proveedor, las condiciones de almacenamiento, el traslado de las mismas a planta, entre otras. El trabajo en el laboratorio físico-químico, del departamento de Investigación y Desarrollo de Materiales, consiste fundamentalmente en la obtención de resultados que permitan determinar las condiciones físico-químicas de cada materia prima analizada con la metodología especificada, los cuales permiten llevar a cabo la acción de liberación o rechazo de la misma a producción, a través del sistema RMQ usado en todas las empresas Pirelli a nivel mundial. [1] 3 CAPÍTULO I. La Empresa 4 1. DESCRIPCIÓN GENERAL DE LA EMPRESA: PIRELLI DE VENEZUELA C.A 1.1 Nombre y Ubicación. PIRELLI DE VENEZUELA C.A: Carretera Nacional Guácara, Zona Industrial Guácara, Edo. Carabobo-Venezuela. 1.2 Razón Social. PIRELLI DE VENEZUELA C.A. 1.3 Misión, Visión y Valores. 1.3.1 Misión. Fabricar y comercializar neumáticos y servicios asociados para asegurar la máxima rentabilidad de la empresa y la satisfacción de nuestros clientes; distribuidoras, ensambladoras y usuarios de vehículos y maquinarias. 1.3.2 Visión. Ser la empresa líder del mercado venezolano en los segmentos de camionetas y alto desempeño; ser reconocida en el resto de los segmentos y en los mercados donde actúa por su productividad, calidad y servicio. 1.3.2 Valores. Transparencia Fabricar y comercializar neumáticos y servicios asociados para asegurar la máxima rentabilidad de la empresa y la satisfacción de nuestros clientes; distribuidoras, ensambladoras y usuarios de vehículos y maquinarias. Excelencia Profesional. Poseer Know - How técnico y profesional y utilizarlo para surgir. Ser metódicos y apasionados con lo que se está realizando. Integración. Encuadrar cada iniciativa individual en el contexto más amplio de negocio. Trabajar con y entre las funciones y los países en dirección a un objetivo común. Aumentar la eficiencia minimizando las posibilidades de duplicación en varias partes de la organización. Responsabilidad. 5 Direccionar las acciones propias para el alcance del resultado final por medio de un fuerte involucramiento y una cuidadosa definición de los planes, acciones de monitores de avances de los trabajos, persiguiendo un resultado concreto. Velocidad. Percibir la urgencia de proporcionar por anticipado una solución que satisfaga al cliente. Gerenciar con rapidez las necesidades de mejorar constantemente productos y procesos, identificando con eficacia la mejor solución. Enfoque al Cliente. Comprender el escenario competitivo en el cual se encuentra la compañía Pirelli operando, y considerar el impacto de nuestras propias acciones y comportamiento con el cliente (internoexterno). Aprovechar todas las oportunidades que el trabajo proporciona para verificar en la empresa y con los clientes cuáles son sus necesidades. Innovación. Ser los primeros en imaginar una solución radicalmente nueva y realizable en términos de producto, servicios y soluciones. Perseguir la excelencia, ir más allá de lo establecido. Buscar continuamente nuevas oportunidades en el ambiente externo. Para mejorar los procesos y sistemas existentes. 1.4 Objetivos de la Empresa Tener constante participación a las necesidades y expectativas del mercado. Atender plenamente a los requisitos contractuales de los clientes y a las legislaciones técnicas sobre el producto. Participar con los proveedores y clientes, en pro del cumplimiento a los requisitos de calidad, costos y plazos. Evaluar sistemáticamente el desempeño de los productos y servicios. Interactuar en armonía con la comunidad y medio ambiente. 1.5 Descripción General del Laboratorio físico-químico-textil. En el Laboratorio Físico-Químico se evalúa la calidad de la materia prima y de los productos semielaborados utilizados en el proceso de fabricación de los neumáticos, de acuerdo a Especificaciones Técnicas, Procedimientos de Calidad y Métodos de Ensayos reconocidos. El Laboratorio Físico-Químico está adscrito a la Gerencia de Calidad y esta compuestas por tres unidades técnicas, a saber: 6 Laboratorio Químico: Esta conformado por el Laboratorio Químico Analítico, Químico Instrumental y Cuarto de Análisis de Negro de Humo, aquí se realizan los análisis químico cuantitativo, gravimétricos, volumétricos y ópticos. Laboratorio Físico: Aquí se efectúan ensayos para determinar las características o propiedades físicas tanto de la materia prima (Gomas Naturales y Sintéticas) como de los productos semielaborados (Mezclas). Laboratorio Textil Metálico: En este se determinan las propiedades físicas del tejido textil, hilos de aceros y cuerdas metálicas, así como también se analizan las características del tejido engomado. [2] 7 CAPÍTULO II. El Neumático 8 2. BASES TEÓRICAS El Neumático es un conjunto de varias gomas y químicos reforzados con cuerdas textiles y de acero, que se coloca en las ruedas de diversos vehículos y máquinas. Su función principal es permitir un contacto adecuado por adherencia y fricción con el pavimento, posibilitando el arranque, el frenado y la guía. [3] 2.1 Partes de un Neumático. El mismo está formado por un conjunto de semielaborados vulcanizados. Su estructura se puede visualizar en la figura 1. Figura 1. Partes de un neumático. Carcasa: Es la parte resistente del neumático, su función es resistir la presión de inflado y las demandas generadas por las cargas, velocidades etc. Está conformada por telas engomadas superpuestas, talones, refuerzo de talones y los costados. Dichas telas (o por lo menos una de ellas) pasa por dentro de los talones y el exceso se vuelca formando un refuerzo que aumenta la rigidez de la zona del talón. Es además la base donde se colocaran los restantes semielaborados. 9 Talones: Un talón es un aro de alambres de acero, engomados, cementados y pre-vulcanizados, al cual se le agrega una capa de goma de forma triangular en su parte exterior llamada ápex, si el neumático es radial, de lo contrario no lleva este agregado. Los talones tienen la función de fijar el neumático a la llanta y servir de sostén a la tela de la carcasa. El número de vueltas y el diámetro del alambre del talón, dependen de la medida de la cubierta y de los requerimientos de la misma. Banda de Rodamiento: Es la parte del neumático que entra en contacto con el terreno, está constituida una faja de goma colocada sobre la parte externa de la carcasa. Sobre ésta se encuentra estampada una serie de canales y ranuras, llamado “dibujo”. Dicho dibujo y el tipo de goma con el que se elabora un rodado se diseñan teniendo en cuenta el tipo de terreno en el que se utilizará el neumático (piso mojado, arena, nieve, asfalto, barro etc.) y el tipo de uso (deportivo, urbano, rural, etc.). El rodado tiene la función de transmitir los esfuerzos de tracción, frenada y tenida (agarre) entre el vehículo y el terreno. La mezcla (tipo de goma) con la que se elabora un rodado le otorga gran resistencia a la fricción y a los cortes. Costados: Es un elemento de goma encargado de dar protección a la carcasa del contacto con elementos externos, otorgándole además resistencia y flexión. Es colocado desde la zona del talón hasta el hombro del neumático. Al cubrir la zona de flexión de la cubierta el material del costado debe ser flexible y de baja histéresis para reducir la generación de calor. Nylon 0° (cero grados): Tejido de hilos textiles (dispuestos paralelamente) engomados. Cumple con la función de proteger a la cintura cubriéndolos de posibles rupturas y elementos extraños que provocarían por ejemplo una oxidación de la misma, lo cual disminuye la vida útil del caucho, además de esto, también aumenta el confort del caucho, funcionando como amortiguador de las irregularidades del terreno. Cinturas Metálicas: Son tejidos de alambres de acero engomados (paralelos entre sí), dándole la característica principal al neumático (radial de acero) y la forma plana en la zona de rodamiento. Estas se cortan con un ángulo determinado para distribuir los esfuerzos a que está sometida esta zona. Se colocan dos capas (una sobre la otra) y con el ángulo invertido para aumentar la resistencia del conjunto. En todas las medidas de neumáticos se le agrega a la primera cintura, en sus laterales, una cinta de goma (lista extremo cintura), ésta cumple la función de evitar que se abran los hilos de acero en los laterales de la cintura y produzcan un defecto en el producto terminado. En algunas medidas se agrega sobre la segunda cintura una tira de tejido engomado 10 llamado “Bandine”. Dichas tiras tienen la misma función del nylon a 0º, con lo cual se evita el colocado del nylon 0º de la forma habitual (cubriendo toda la superficie de la cintura). [4] 2.2 Materias Primas en la elaboración del neumático Elastómero natural: Sustancia elástica, impermeable, resistente a la abrasión y a la corriente eléctrica, la cual se encuentra dispersa en forma natural en los látex de algunas especies vegetales. Esta goma está destinada principalmente al engomado del tejido, tira de unión y entre telas. Elastómero Sintético: Caucho elaborado artificialmente que posee configuración y estructuras químicas bastantes parecidas a la del caucho natural, por lo que presenta características químicas bastante parecidas a este. Es impermeable, resistente al envejecimiento por oxidación y está destinado a la fabricación de costados, bandas de rodamientos para cauchos de pasajeros. Cargas reforzantes: Se utilizan en la elaboración del caucho, su función principal es la de mejorar las propiedades mecánicas de las mezclas, tales como, resistencia a la abrasión, fuerza pensil, rigidez y dureza. Negro de humo: Materia prima de mayor importancia para la fabricación de neumáticos, consiste en carbono finamente dividido (parecido al hollín), procedente de la combustión incompleta de gas natural, gases de petróleos o aceites de petróleos gasificados (dependiendo del proceso de fabricación o de elaboración). Cargas claras: Materiales que surgen al Negro de Humo, y se emplean ante la necesidad de obtener cargas que no confieren a la mezcla el color negro característico. Las cargas claras se pueden diferenciar en: Cargas Claras Inorgánicas y Cargas Claras Orgánicas. Aceites de proceso: Son sustancias que facilitan la elaboración mecánica de la mezcla. Deben ser solubles en la goma para que hagan buena lubricación, la cantidad a usarse debe ser la óptima, pues si se agrega menos de lo necesario el compuesto resultara duro y difícil de mezclar y si se agrega más de lo debido, resultará poco viscoso y pegajoso. Plastificantes y endurecedores: Aumentan la plasticidad de la mezcla cruda, incluyen diversos aceites, resinas, alquitranes y breas, los cuales se combinan con la goma para darle suavidad e impartir a los compuestos de caucho buenas propiedades de procesamientos en calandras, extrusoras y otras operaciones de elaboración de los neumáticos. Peptizantes: Son generalmente tiofenoles o sus sales de zinc, que añadidos inicialmente en cantidades pequeñas, aceleran el proceso y aumentan su eficacia, lográndose el mismo grado de degradación molecular en menos tiempo y con un menor consumo de energía. Antioxidantes: Las gomas empleadas en la industria del caucho son muy sensibles a oxidarse, sufriendo degradación con el oxigeno. Protegen a las gomas de su acción destructivas. Vulcanizantes: Son los compuestos utilizados para la formación de los enlaces cruzados en los materiales de cauchos durante el proceso de vulcanización. El azufre es el más empleado en la industria del caucho, se usa el azufre rómbico por ser estable a temperaturas ordinarias. 11 Acelerantes: Estos son compuestos químicos usados para acelerar la vulcanización, reduciendo el ciclo del mismo, comportándose de cierta forma como un catalizador. Retardantes: Productos químicos que se emplean para regular el proceso de vulcanización, controlan el inicio de la reacción, evitando prevulcanización en procesos previos como extrusión y calandrado e impidiendo la sobre vulcanización. Algunos de los retardantes empleados en la industria de fabricación de neumáticos son el ácido benzoico y salicílico. Activadores: La mayoría de los acelerantes requieren ser activados para que puedan desarrollar una mejor acción en los compuestos de caucho. Entre estos activadores de los acelerantes los más empleados son, el oxido de zinc y los ácidos grasos. Colorantes y pigmentos: Sustancias que se le adiciona a una mezcla de caucho para que, una vez vulcanizada, de el color deseado a los artículos terminados, estos deben reunir las siguientes condiciones: facilidad de dispersión de la mezcla, poder de reflexión de los rayos de luz, poder colorante y ausencia de poder migratorio. 2.3 Proceso de elaboración del neumático Para el proceso productivo del neumático se incluyen acciones que ocurren en forma planificada y producen el cambio ó la transformación de materiales, objetos ó sistemas que son necesarios a lo largo del proceso, al final de los cuales se obtiene como producto el neumático. En la figura 2 se puede visualizar el proceso de elaboración del neumático. Figura 2. Proceso de elaboración de un neumático. 12 El neumático se elabora según el siguiente orden: 1. Semielaborados Los semielaborados constituyen todas las partes que finalmente constituirán el neumático (telas, talones, ápex, cinturas, nylon, costados, rodado, etc.). En la cámara de mezclado cerrada (Banbury) es donde se rompen y amasan los componentes (cauchos sintéticos y naturales diferentes) previamente pesados según receta, formando una mezcla llamada “Master Batch”. Luego para generar la mezcla final se le agregan los agentes vulcanizantes, como el azufre elemental, activadores (Óxido de Zinc) y acelerantes (MBT), donde forman complejos para así obtener una mezcla final, los cuales también son previamente pesados según la receta. Esta mezcla final, será el material base para la elaboración de las diferentes capas que se superponen en el neumático. Tejidos: Los tejidos empleados para la confección de la carcasa están constituidos por una cantidad de hilos principales paralelos y una trama delgada y espaciada, estos pueden ser de algodón, nylon, rayón, acero, poliéster. Calandra Textil: El calandrado es un proceso de conformado, donde se recubren los tejidos con una lámina de goma, pasando la goma entre rodillos metálicos calientes y después estás láminas de goma se pasan junto a la tela por la calandra, donde se unen y salen listas para utilizar en producción con el espesor y ancho requerido. Calandra Metálica: Al igual que la calandra para telas, su función es recubrir con una lámina de goma una serie de alambres de acero, que posteriormente serán las cinturas metálicas de la línea de neumáticos radiales, esas cinturas son cortadas en la cortadora TTM con un ángulo determinado. Tuberas: Son extrusoras, que tienen una pieza en forma de tornillo sin fin, esta se alimenta de material (compuesto de goma) y se presiona para que salga por una boquilla (pre-forma) y luego por una matriz que le da el perfil que se quiere para costados y rodados. Anilladora de Talones: Son las máquinas encargadas de fabricar los talones. 13 2. Armado El armado es la fase del proceso de elaboración del neumático donde se unen los semielaborados, el armado es diferente entre neumáticos convencionales, donde solo hay una fase de armado, y neumáticos radiales donde hay dos fases. Primera Fase: En esta fase se forma la carcasa, constituida por telas, talones, costados y antifricción, en neumáticos radiales, para los convencionales, la carcasa tiene además la banda de rodamiento. Segunda Fase: Por esta fase sólo pasan los neumáticos radiales, aquí se le agregan a la carcasa la banda de rodamiento y los absorbedores, formando lo que se conoce como “neumático o caucho crudo”, que es el neumático con todos sus componentes, listo para entrar en el proceso de vulcanización. Pintadora: La pintadora es una máquina que toma al neumático crudo y le aplica en su interior una delgada capa de pintura especial que actúa como lubricante para evitar que este se quede adherido a los sectores de los moldes en el proceso de vulcanizado. [4] 3. Vulcanizado El vulcanizado es un proceso mediante el cual el neumático crudo, en presencia de azufre y otros agentes vulcanizantes que se agregan durante la fabricación de semielaborados, altera sus propiedades físicas, poniéndose más duro y resistente. El neumático crudo se coloca en la prensa de vulcanizado, quedando la cámara de vulcanizado (vejiga) en el interior del caucho crudo, posteriormente la prensa se cierra, cubriendo totalmente al neumático, en ese momento la cámara de vulcanizado se infla y comprime a alta presión al neumático contra las paredes del molde, en un proceso donde intervienen aire comprimido, vapor de agua y nitrógeno. El proceso ocurre a alta presión y alta temperatura durante un tiempo determinado para cada medida, un sobre-vulcanizado empeora las propiedades del neumático, y un sub-vulcanizado deja partes del neumático “crudas” lo cual ocasiona fallas en el producto terminado. Finalmente, la prensa se abre y sale el neumático con sus dibujos bien definidos, listo para el post-inflado, en los neumáticos que lo requieren, y posterior inspección. 14 4. Inspección Cada neumático que se fabrica, pasa por un estricto control de calidad e inspección antes de salir al mercado. 5. Almacenado Una vez que el neumático ha pasado por los controles de calidad y uniformidad, este pasa al área de almacenado. Donde son ordenados, para su posterior distribución en el mercado nacional. [5] 15 CAPÍTULO III. Actividades de las Pasantías 16 DESCRIPCIÓN DE LAS ACTIVIDADES DE PASANTÍA. 3.1 Objetivos de las pasantías Objetivo General Analizar la materia prima para su aprobación o rechazo, empleada en la elaboración de neumáticos en la empresa PIRELLI DE VENEZUELA. Objetivos Específicos 1. Fortalecer los conocimientos adquiridos en la formación académica como licenciada en química a través de la aplicación y verificación de técnicas y métodos, para la obtención de experiencia en el campo laboral. 2. Monitorear a través del sistema RMQ (Raw Material Quality) cada materia prima de nuevo ingreso, a fin de tomar acción de muestreo-análisis, liberación o rechazo de la misma de acuerdo a lo indicado en dicho sistema. 3. Llevar el control del vencimiento y análisis estadístico de cada materia prima, para realizar los análisis pertinentes a estos de acuerdo sea necesario. 4. Hacer biblioteca de espectros IR y la respectiva modificación del método de obtención de dichos espectros. 3.2 Definición de fundamentos de análisis y técnicas instrumentales llevadas a cabo en el Laboratorio Químico. DETERMINACIÓN DE CARACTERÍSTICAS ORGANOLÉPTICAS Verificar que la muestra bajo análisis tenga las mismas características de la muestra aprobada. PRINCIPIO: Se examina el color y el aspecto del producto bajo análisis comparándolo con el producto aprobado. DETERMINACIÓN DEL CONTENIDO DE ACEITE Este es un método que se usa para determinar el contenido de aceite en productos tratados con aceite. PRINCIPIO: El aceite se extrae del producto con éter de petróleo. El residuo remanente luego de la evaporación del solvente representa el contenido de aceite. DETERMINACIÓN DE RESIDUO VÍA HÚMEDA: 17 Este método describe el procedimiento para determinar el residuo que queda en la malla luego de lavar con agua productos en polvo. Este método también se aplica a productos tratados con aceite, usando mayor cantidad de tensoactivos (agentes activadores de la superficie). Este método no puede usarse en productos en forma de pellets o en productos solubles en agua. PRINCIPIO: Una cantidad conocida del producto se lava con agua en una malla con abertura de un tamaño predeterminado. El material remanente en la malla, luego del lavado, representa el residuo en malla. DETERMINACIÓN DE AZUFRE SOLUBLE Este análisis se lleva a cabo para determinar la cantidad de azufre que se solubiliza durante el proceso de mezclado mediante los siguientes fundamentos. PRINCIPIO: Someter un extracto acuoso de muestra a una titulación con solución de iodo como titulante. DETERMINACIÓN DEL PUNTO DE ABLANDAMIENTO: MÉTODO ANILLO - ESFERA El método se aplica a la determinación del punto de ablandamiento de resinas y sustancias similares, mediante el aparato esfera - anillo. PRINCIPIO: Con materiales de este tipo, generalmente, el ablandamiento no ocurre a temperatura definida. A medida que aumenta la temperatura,, estos materiales cambian su estado de sólido a líquido. Por esta razón, la determinación debe realizarse bajo condiciones estrictamente definidas a fin de obtener resultados confiables. En este método, se indica como punto de ablandamiento, la temperatura a la cual el cuerpo de prueba (mantenido en posición horizontal sobre un anillo), se ablanda, se deforma y cae (por efecto de la carga de una esfera de acero) hasta alcanzar una marca de referencia preestablecida. 18 DETERMINACIÓN DEL PUNTO DE FUSIÓN: El método se usa para determinar el punto de fusión de productos químicos para goma, cuyo punto de fusión esté por debajo de 300º C. PRINCIPIO: Una pequeña cantidad de la sustancia a analizar, se coloca en un tubo capilar el cual se sumerge parcialmente dentro de un dispositivo de calentamiento. Se considera como punto de fusión la temperatura en la cual la sustancia comienza a licuarse de modo evidente. DETERMINACIÓN DE PÉRDIDAS POR CALENTAMIENTO: Este método permite determinar la pérdida de masa de un de determinado producto. Es aplicable a materiales que posean sustancias volátiles a la temperatura y tiempo de prueba. PRINCIPIO: Una cantidad conocida de producto se mantiene en la estufa a una temperatura definida, hasta que se mantenga de masa constante o durante en período de tiempo definido. DETERMINACIÓN DEL PUNTO DE SOLIDIFICACIÓN: Determinar el punto de solidificación de ceras de petróleo, incluidos petrolatos. PRINCIPIO: Una muestra de cera es fundida y una gota de esta es adherida al bulbo de un termómetro. Usando un frasco precalentado como camisa de aire, la gota en el bulbo es sometida a un enfriamiento controlado hasta la solidificación. El punto de solidificación es observado en la temperatura en que cesa el movimiento de la gota cuando el termómetro es girado. OBTENCIÓN DEL ESPECTRO IR PRINCIPIO: Someter una muestra a un espectrofotómetro IR, obteniéndose un gráfico que al compararlo con el gráfico patrón, identifique el material. 19 3.3 Desarrollo de los objetivos planteados en las pasantías. El objetivo principal de este trabajo de pasantías fue el Análisis de materia prima para su aprobación o rechazo, para la elaboración de neumáticos en la empresa PIRELLI DE VENEZUELA, se pudo alcanzar llevando a cabo las actividades necesarias del día a día de acuerdo a cada entrada de las diferentes materias primas (químicos) de las cuales se requirió analizar aquellas características criticas y mayores de acuerdo a los métodos especificados en el manual de métodos de la empresa, para lo cual se obtuvieron resultados que permiten la aceptación o no de la liberación de las mismas en planta. 1. Fortalecer los conocimientos adquiridos en la formación académica como licenciada en química a través de la aplicación y verificación de técnicas y métodos, para la obtención de experiencia en el campo laboral. El cumplimiento de este objetivo se llevo a cabo con la ejecución de las actividades planteadas para el desarrollo de las pasantías, en las cuales se puso en práctica técnicas de análisis tales como valoraciones yodometricas, extracción por fases, destilación, extracción con solventes, punto de fusión entre otras, como a su vez, se pudieron conocer otras técnicas de análisis tales como determinación del punto de ablandamiento (anillo y esfera), técnica de tamizado. 2. Monitoreo a través del sistema RMQ (Raw Materials Quality) cada materia prima de nuevo ingreso, para tomar acción de muestreo-análisis, liberación o rechazo de la misma de acuerdo a lo indicado en dicho sistema. El desarrollo de este objetivo está enmarcado en la acción principal que se debe realizar con cada entrada de materia prima, la cual es consultar en el sistema RMQ (por el cual se rigen las empresas Pirelli a nivel mundial) a través del código, lote y/o CIM de la misma sobre la necesidad o no de realizar análisis químico y cuales serian estos. Una vez sabiendo esto se procedía a tomar las acciones necesarias y especificas para cada materia prima. 3. Control constante sobre el vencimiento y análisis estadístico de cada materia prima, para llevar a cabo los análisis pertinentes a estos, de acuerdo sea necesario y así poder garantizar el buen estado de toda la materia prima a ser utilizada en producción. 20 El desarrollo de este objetivo fue de gran importancia, ya que más allá del análisis de materia prima de nuevo ingreso, ocurre en ocasiones el vencimiento de aquellos químicos que no se han gastado y por ende se encuentran almacenados, el estudio del estado físico químico de estos permite conocer y garantizar un confiable uso de las mismas, lo cual disminuye el impacto ambiental que puede generar el no ser usadas, los costos por no generase la necesidad de comprar más en caso de que sus propiedades físico-químicas sean aceptables y tiempo ya que no se genera la fase de espera por solicitud, compra, transporte, recepción y aceptación de la misma. 4. Hacer biblioteca de espectros IR y la respectiva modificación del método de obtención de dichos espectros. El desarrollo de este objetivo fue muy importante para el laboratorio porque el método que se poseía para determinar los espectros IR de materia prima estaba obsoleto (hubo cambio de equipo) y se debía hacer la modificación respectiva al nuevo equipo. Con el software del equipo se pueden hacer comparaciones con los espectros teóricos de referencia sin necesidad de estar comparando en papel los picos de absorbancia o transmitancia. Este sistema permite saber la correlación del espectro barrido de la muestra problema con la respectiva referencia y en el reporte que se genera están los resultados que permiten saber si la materia prima pasa o falla. 3.4 Resumen de las actividades realizadas en las pasantías. En principio se recibió una inducción de lo que era el trabajo en el laboratorio, cómo proceder ante la llegada de materia prima, el uso del sistema RMQ (Raw Materials Quality), algunos de los métodos de análisis que serían aplicados, ubicación de cada instrumento y reactivo en el laboratorio. El trabajo realizado en el laboratorio químico fue principalmente enfocado al análisis de aquellas materias primas de nuevo ingreso, de las cuales se recibe un certificado (COA) emitido por almacén de materia prima en el que se tiene información sobre el CIM del material, el código del mismo y los resultados obtenidos por los análisis de laboratorio del proveedor, toda esta información era posteriormente cargada en el sistema RMQ, el cual de acuerdo al material indicaba qué análisis realizar y cómo se debía tomar la muestra representativa, así como el método a emplear para ello y si era necesario o no realizar el completo análisis estadístico de la misma, se imprime el pedido de análisis y luego se procedía a ir al almacén a hacer el muestreo de la materia prima ya sea sólida o líquida, para proceder a realizar aquellos análisis especificados por el sistema (de acuerdo a la metodología previamente descrita), los resultados obtenidos, eran anotados en el pedido de análisis y estos se comparaban con el límite de valores que están dentro de especificación para el material, de estar dentro, 21 se procedía a la liberación del material por sistema y a la colocación de tarjetas de liberación en los lotes correspondientes, de salirse el resultado obtenido del límite especificado, se debía realizar un segundo análisis y si el resultado se mantenía, se procedía a la colocación de tarjeta de no conformidad del material (TNCM) (ver figura 3). En el laboratorio químico, además de realizar análisis a materia prima, también se llevó a cabo un control de análisis sobre material semielaborado (textil, metálico y mezclas), denominado “reversiones” en el cual se determinaba el porcentaje de azufre presente en la goma del producto semielaborado. Se modificó el método de obtención del espectro IR de materia prima y se realizó la respectiva biblioteca de espectros de referencia con los cuales se debe comparar. También se calibró el material volumétrico porque las calibraciones de los mismos estaban vencidas. 22 CONCLUSIONES Y RECOMENDACIONES. El desarrollo de las pasantías permitió obtener experiencia en el campo laboral, poniendo en práctica y fortaleciendo los conocimientos adquiridos durante la formación académica, empleando técnicas y metodologías dirigidas al logro de los objetivos y metas planteadas. Se obtuvo nuevos conocimientos en cuanto a la materia prima y el proceso general de elaboración del neumático. Con el sistema RMQ se puede llevar un control de la materia prima de una manera organizada. Con la realización de los análisis de las propiedades físico-químicas de la materia prima se obtienen mejores condiciones de producción, porque se está asegurando la calidad de los ingredientes de las mezclas y la seguridad de los operadores de producción. Realizar una actualización de los archivos de cada materia prima y confirmar correspondencia entre los archivos en físico y lo reportado en el sistema. Adquirir un fusiómetro para medir los puntos de fusión de una manera más rápida y eficiente. Mejorar el tratamiento de los desechos químicos para que no se acumulen en el laboratorio. Adquirir un equipo de medición de viscosidad de Brookfield que opere a 10 rpm para realizar los análisis críticos de algunas materias primas. 23 REFERENCIAS BIBLIOGRÁFICAS [1] Pontillo, A (2009). Informe de Pasantías. Universidad de Carabobo. [2] Betancur, E (2009). Informe de Pasantías. Instituto Universitario de Tecnología de Administración Industrial. [3] Struktol. (2006). Manual del Caucho. Editado en Brasil. [4] Cavoto P. (2012). Tecnología de Proceso. Brasil, Pirelli Pneus Campinas. [5] Pirelli (2012). Conceptos Técnicos del Neumático. Disponible en: http://www.302tr.sa.group.pirelli.com/Paginas/Aplicativos.aspx 24