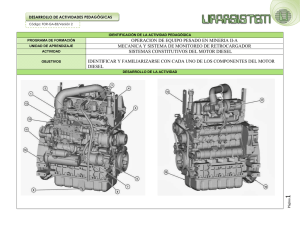

51 Orlando Montoya MÃ

Anuncio