planificación de la prevención en un biofiltro

Anuncio

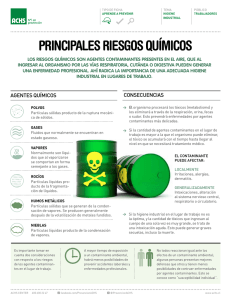

1 PLANIFICACIÓN DE LA PREVENCIÓN EN UN BIOFILTRO Iratxe Cano(1), Juan Carlos Rodríguez(1), Ana Uriarte(1), Ana Elias(1), Astrid Barona(1). (1) Departamento Ingeniería Química y del Medio Ambiente. Escuela Superior de Ingeniería de Bilbao. SUMMARY In the present study we have developed a risk prevention plan for the biofiltration research laboratory located in the Faculty of Engineering of Bilbao. The research team has evaluated the existing risks in the biofitration laboratory. The gathered data have been processed, and most of these risks were found to be trivial and bearable. Finally, a control plan for each risk has been designed for their minimization. RESUMEN En el presente trabajo se ha realizado un plan de prevención de riesgos para un laboratorio de investigación sobre biofiltración situado en la Escuela Superior de Ingeniería de Bilbao. Para ello se ha realizado un diagnostico de la situación actual valorándose por parte de todos los integrantes del grupo de trabajo los riesgos existentes en el laboratorio de biofiltración. Los datos recogidos han sido tratados por un técnico superior de riesgos laborales siendo estos en su mayor parte riesgos triviales o tolerables. Finalmente se ha diseñado para cada uno de ellos un plan de control que ayude a minimizarlos 1. INTRODUCCIÓN Los biofiltros están considerados según la normativa IPPC de 2003 como una de las mejores tecnologías fin de tubo disponible para el tratamiento de contaminantes. Estos contaminantes gaseosos de tipo químico son tratados con una flora microbiológica específica para cada tipo de contaminante. A la hora de planificar el sistema de prevención del biofiltro se han de contemplar tanto los riesgos que se generan hacia los operarios como los dirigidos hacia terceras personas. De esta forma, existen dos tipos de configuración para los biofiltros: abiertos a la atmósfera o cerrados (con salida localizada). Ambos sistemas implican tres tipos de riesgos a prevenir: riesgo químico por fugas de contaminantes o emisiones, biológico por colonización de microorganismos (más factible en biofiltros abiertos) y físico por roturas en conductos, explosiones por oclusión de gas (más factibles en biofiltros cerrados). En el seguimiento diario, los riesgos físicos son más frecuentes en el biofiltro cerrado, que es el sistema en el que nos centraremos en este artículo. De forma diaria han de realizarse varias actuaciones de seguridad consiguiendo así eliminar los posibles riesgos físicos y las posibles fugas (riesgos químicos) además de verificar el buen funcionamiento de la planta. Los sistemas higiénicos de seguridad y prevención hacia los trabajadores que se consideran en el biofiltro son actuaciones sobre el medio utilizándose también equipos de protección individual (EPIs) para mejorar la seguridad de los operadores del biofiltro. Las actuaciones hacia el medio ambiente residen en el propio sistema de biofiltración que transforma los contaminantes en sustancias más inocuas. Aun así, 1081 2 se utilizan equipos y medidas de seguridad que actúan sobre la corriente contaminada en caso que el biofiltro no consiga degradar los contaminantes. 2. DEFINICIÓN DE LOS OBJETIVOS El presente plan de prevención de riesgos para las plantas piloto del laboratorio del grupo de biofiltración de la Escuela Superior de Ingeniería de Bilbao va a intentar evaluar los riesgos de un biofiltro cerrado como precedente para posteriores planes de emergencia en otros biofiltros tanto a escala de laboratorio como a escala industrial. 2.1. Objetivos generales Este artículo busca determinar las acciones preventivas ha realizar durante el trabajo en continuo con la planta piloto del grupo de biofiltración de la UPV. Debido al uso de sustancias químicas tóxicas, inflamables y explosivas se quiere prevenir de forma prioritaria los posibles riesgos que ellas conllevan. En segundo plano quedarían los riesgos derivados de la seguridad del entorno y los equipos utilizados para su funcionamiento (compresor,...etc) y medida (cromatógrafo,...etc). 2.2. Objetivos específicos Los riesgos que se buscan corregir se encuentran principalmente asociados al área preventiva de la higiene y la seguridad. En el caso de la higiene se determinaran los posibles problemas (tanto a las trabajadoras como a terceros) debido al uso de sustancias químicas orgánicas e inorgánicas determinadas como contaminantes en la legislación (el sistema se ocupa de la depuración de gases contaminados), el uso de concentraciones criticas de microorganismos y el material filtrante constituido por residuos orgánicos (mataderos,…). En el caso de seguridad se verificaran los sistemas de control existentes, en el caso que no existan se buscará implantar el mejor sistema que elimine el riesgo, en caso de no ser posible se buscará su minimización. 3. EVALUACIÓN DE RIESGOS La evaluación de riesgos se realizará sobre un proceso caracterizado como mejor tecnología disponible por el Breff sobre control y prevención integral de la polución. En este sistema se prepara la corriente a tratar para conseguir optimizar las condiciones que los microorganismos necesitan para degradar los contaminantes (compuestos de azufre: CS2, H2S…., compuestos orgánicos volátiles “COVs”). 3.1. Diagnostico de la situación El flujo de gas a tratar puede estar constituido por un solo contaminante o una mezcla de corrientes de varios contaminantes. La corriente a tratar se constituye por una tubería de aire impulsado por un compresor, y otra u otras en las que circula el contaminante o mezclas de contaminantes. Los contaminantes provienen, o bien de bombonas como el H2S o de procesos de borboteo de aire a través de cada uno de los contaminantes líquidos. Las cantidades que se desean tratar de los gases de bombona son determinadas por un controlador de flujo másico, el cual por medio de 1082 3 porcentajes de apertura deja pasar a la cámara de mezcla una cantidad que al mezclarse con el aire proporciona concentraciones exactas de contaminante a tratar. El CS2 y los COVs se añaden en forma gaseosa mediante borboteo de una cantidad exacta de aire sobre ellos. De esta forma se consigue volatilizar una cantidad de contaminante proporcional a la cantidad de aire que se deja pasar al borboteador. R E A C T O R Cámara de mezcla H2S Humidificador Cámara carbón activo C7H8 He Aire R E A C T O R CS2 Humidificador Tolueno Tolueno Desecador Compresor de aire Cámara de mezcla R E A C T O R Tolueno H2 Cromatógrafo Humidificador Cámara carbón activo R E A C T O R Cámara carbón activo Cámara carbón activo Figura 1: Diagrama de los sistemas del laboratorio de biofiltración. En la planta la corriente de aire es recogida e impulsada por un compresor de 2,2 Kw de potencia. Para obtener una corriente de aire puro se hace pasar por tres filtros situados en el compresor, uno de partículas, otro de agua, y el último de aceite. El aire se ve impulsado hasta un rotámetro por medio del cual se determina el flujo que se va a pasar a la planta (éste varía dependiendo del tiempo de residencia que necesitemos para la degradación de cada contaminante). Después se hace pasar por dos humidificadores en serie para saturar la corriente de humedad. La corriente de aire pasa a una cámara de mezcla donde se combina con el/los contaminante/s para acabar llegando al reactor o columna donde se encuentra el material de relleno (compost) junto con la biomasa dedicada a degradarlos obteniendo una corriente de aire limpio (compuestos menos nocivos: CO2, CO,.....). Por razones de seguridad, a la salida de la columna de biofiltración se encuentra instalada una cámara de carbón activo capaz de adsorber las cantidades que el biorreactor no consigue degradar debido a la realización de trabajos a elevadas concentraciones de contaminantes. 3.2. Asignación de recursos y tareas Todos los componentes del organigrama del grupo de biofiltración poseen educación sobre prevención de riesgos y cada uno de ellos está capacitado para determinar posibles nuevos riesgos los cuales se comunicaran a la dirección. Aun así, los becarios que trabajan en continuo con la planta junto con un encargado prevencionista de riesgos laborales son los encargados de proponer nuevas medidas preventivas que deberán ser aceptadas por la dirección. 1083 4 Director/a ejecutivo/a Director/a productivo/a Encargado/as de seguimiento de la Planta Becario/as para seguimiento en continuo Figura 2: Organigrama del grupo de trabajo En el grupo de trabajo prevalece la seguridad e higiene de los trabajadores, por ello se realizan inversiones económicas para minimizar riesgos buscando la seguridad colectiva. Debido a la zona en la que se encuentra ubicada, en la Escuela de Ingeniería, en el centro de Bilbao, se intentan utilizar medidas preventivas avanzadas y de última generación. Los equipos para minimizar los riesgos están conectados en continuo en la planta piloto de biofiltración, además en caso de posibles fallos de estos, se usan otros equipos de medida para determinación de concentración ambiental de cada contaminante. 3.3. Análisis de riesgos La planta de biofiltración se encuentra en un laboratorio especialmente ubicado para ello, en él no existe señalización y tan solo existe una única entrada – salida. La temperatura de la habitación se encuentra establecida mediante un ventilador – calefactor en 23 ± 1 ºC con lo que no existiría estrés térmico. Los equipos generadores de riesgo son un compresor y un cromatógrafo de gases: El compresor posee declaración de conformidad CE del deposito de presión y esta equipado con las medidas de seguridad pertinentes (las correas de distribución están protegidas con rejilla de forma que no se pueda acceder). Su funcionamiento es discontinuo (2.5 minutos de trabajo/15 minutos = 10 minutos de trabajo/hora) de forma que el ruido que genera (valor máximo = 86.8 dBA) no llega a los límites establecidos, los riesgos por descarga eléctrica se encuentran anulados mediante toma de tierra y se encuentran señalizados en el equipo todos los riesgos a la vista de los operarios. Las vibraciones que este equipo produce son mínimas estando aislado del suelo mediante ruedas de goma. Su motor se calienta ligeramente pudiendo producir quemaduras de bajo nivel por contacto. El cromatógrafo de gases es un equipo de medida conectado a un ordenador en él, los riegos eléctricos se eliminan mediante toma de tierra. El interior del equipo es un horno que alcanza temperaturas de 260 ºC y aun estando aislado existe riesgo de quemadura al tocar alguna zona de su superficie exterior. El equipo realiza muestreos de 250 µL, el resto del gas muestreado en continuo es emitido en el interior del laboratorio (caudales mínimos con riesgo pequeño). 1084 5 Clasificación de riesgos Derivados del compresor *Explosión del deposito presurizado *Quemaduras *Exposición a ruido *Exposición a vibraciones *Atrapamientos *Descargas eléctricas Derivados del cromatógrafo *Quemaduras *Inhalación de contaminantes *Descargas eléctricas *Pinchazos con jeringuillas de cromatografía Derivados del resto de equipos eléctricos *Quemaduras *Descargas eléctricas Derivados de las sustancias químicas *Incendio y/o explosión *Inhalaciones *Absorción por la piel *Contacto con la piel y/o los ojos Derivados de colonizaciones de bacterias *A los empleados *A material de laboratorio Derivados del material de la planta y del laboratorio *Borboteadores de vidrio *Recipientes de plástico *Cortes con material de vidrio Derivados de Caídas a mismo nivel NIVEL DE RIESGO Trivial Tolerable Moderado Importante Intolerable La posibilidad de riesgo es trivial aun siendo algún aspecto tolerable. X X X X X X Riesgos triviales de fácil prevención. X X X X Estos riesgos tienen un carácter trivial y poco importante, simples mejoras. X X El riesgo se caracteriza como moderado debido a las sustancias contaminantes que son. X X X X Riesgo tolerable, será necesario determinar la protección. X X Carácter tolerable del riesgo al que será necesario planificar su control. X X X Riesgo tolerable, se necesitara realizar medidas de control. Tabla 1: Valoración de los riesgos del laboratorio de biofiltración. Este equipo usa distintos gases (Aire, He, H2) para trabajar, éstos se almacenan en dos armarios de seguridad situados en la calle. Junto con ellos se almacena tolueno y hexano, contaminantes gaseosos usados en el laboratorio (el aire junto con tolueno y el helio con el hidrógeno y hexano). En estos armarios no existe señalización. El SH2, otro de los contaminantes utilizados, se encuentra aislado en 1085 6 una zona de seguridad. El CS2 junto con el tolueno líquido se encuentran en el laboratorio almacenados junto con carbón activo granular, y el material soporte del biofiltro esta ensacado en otra zona del laboratorio próxima al compresor (estos compuestos sólidos generan partículas durante su manipulación). Los riesgos derivados de estos compuestos químicos residen en incendios y/o explosiones, inhalación del agente, absorción a través de la piel y contacto con la piel o los ojos El resto de equipos de consumo eléctrico, reguladores de caudal másico, solenoides, ventilador – calefactor y ordenadores están aislados mediante una toma de tierra. Los biofiltros están inoculados con microorganismos (Psedomonas pútidas con plasmidotol, Thiobacillus,…) capaces de degradar los contaminantes anteriormente citados, por esta razón, todo material en contacto con ellas es esterilizado aun no estando consideradas como agentes biológicos en la guía técnica de agentes biológicos. El material utilizado en la planta es PVC, metacrilato y vidrio siendo este último el que más riesgos puede generar por cortes. La planta posee borboteadores de cristal con contaminantes que pueden explotar, el resto de PVC o metacrilato aguantan mejor la presión siendo su riesgo mínimo. Los becarios y encargados pasan como máximo en intervalos de tiempo la mitad de su jornada en el laboratorio de biofiltración. Esto favorece la minimización de riesgos ya que la exposición a ellos es menor. De estos, uno posee mayor sensibilidad a riesgos biológicos por ser diabético tipo I, por lo demás no existen hipersensibilidades. 3.4. Plan de control de riesgos Una vez recogidas las valoraciones de los riesgos realizadas por los operarios y encargados se ha determinado el nivel de riesgo de cada problema siendo la mayor parte de ellos triviales o tolerables. El plan de control se ha decidido realizar eliminando en primer lugar los riesgos más problemáticos acabando por los más triviales. Los riesgos más problemáticos son los derivados de las sustancias químicas caracterizados como moderados. Para minimizarlos seria necesario instalar un sistema de extracción y renovación en continuo del aire del laboratorio, y en cada toma de muestras, medidas de control,… etc se utilizaran EPIs (mascaras con filtros específicos, guantes y ropa de laboratorio). La utilización de disoluciones de seguridad (disoluciones de retención de contaminante) para las corrientes de salida del sistema cuando las concentraciones son elevadas y el biofiltro no puede degradarlas completamente (aminas para los VOCs (tolueno, xileno), sulfato férrico para H2S). Aun con todo se esta por debajo del VLA de cada uno de los contaminantes obtenido de sus correspondientes fichas internacionales de seguridad química. El almacenamiento de las bombonas de gas se realiza, hidrogeno (explosivo) con helio (inerte) y hexano (inflamable), y tolueno (inflamable) con aire. No es correcta la mezcla de compuestos explosivos e inflamables por lo que el hexano debería almacenarse en el armario del tolueno y el aire, así se corregiría el posible riesgo. Los riesgos tolerables derivados de la colonización de bacterias hacia los empleados se solventaran con la utilización de mascarillas, guantes y bata de laboratorio que sirvan de barrera física. Los microorganismos utilizadas no se encuentran en la guía técnica de agentes biológicos del INSHT con lo cual no están considerados con 1086 7 riesgo. Aun así, este material junto con el que este en contacto con las soluciones bacteriológicas es autoclavado de forma rigurosa con un equipo de reciente compra. Los riesgos triviales procedentes del material de laboratorio se minimizaran utilizando guantes, y los riesgos tolerables procedentes de los componentes de la planta piloto se solventaran cambiando los sistemas de vidrio por sistemas plásticos capaces de resistir los contaminantes químicos como por ejemplo el teflón, el cual resiste mejor la presión. El control de los riesgos tolerables derivados de caídas a mismo nivel se controlarán reordenando el laboratorio de forma que los caminos queden libres y sin obstáculos. El ligero escalón de la entrada (2 cm) se puede eliminar haciendo una ligera rampilla. Para los riesgos triviales del resto de equipos, compresor, cromatógrafo, y resto de equipos eléctricos no seria necesario ningún control específico. Aun así, si se necesitaría una señalización localizada de todos los riesgos de forma que cualquier persona nueva pueda darse cuenta de forma rápida de los riesgos que conlleva el trabajo en el laboratorio. También se deberán señalizar los equipos de medida contra incendios y la salida. 4. PROGRAMA DE SEGUIMIENTO Sabiendo que de forma anual varia el personal que trabaja en el laboratorio de biofiltración se deberá volver a realizar un nuevo plan preventivo o su modificación tanto cada vez que varíe el personal como cada vez que se utilice una sustancia química nueva para su depuración por biofiltración. Además se deja en manos de la dirección obligar a los operarios a la utilización de los equipos de protección individual además de la verificación del buen funcionamiento de los equipos de protección colectiva, junto con su renovación y actualización de forma que se busque la eliminación de los riesgos de dicho laboratorio de biofiltración. Todas las diferencias que cualquier miembro del grupo de trabajo pueda observar con respecto a lo establecido en este plan se comunicarán a la dirección para que mediante reunión con alguno de los delegados de prevención puedan determinarse las acciones a seguir. AGRADECIMIENTOS Los autores quieren agradecer al Ministerio de Ciencia y Tecnología (MCYT PPQ2002-01088 con la fundación FEDER) y a la Universidad del País Vasco (Beca predoctoral de la UPV) por el soporte financiero para el proyecto. BIBLIOGRAFÍA Fichas internacionales de seguridad química (Hidrógeno (H2): Nº CAS 1333-74-0, hexano: Nº CAS 110-54-3, Tolueno: Nº CAS 108-88-3, M – Xileno: Nº CAS 108-38-3, O – Xileno: Nº CAS 95-47-6, P – Xileno: Nº CAS 106-42-3, CS2: Nº CAS 75-15-0, H2S: Nº CAS: 7783-06-4). F. Thalasso, C. Kennes. Review. Waste gas biotreatment technology. J. Chem. Technol. Biotechnol. (72) 1998 pag.303-319. 1087 8 Guía técnica para la evaluación y prevención de los riesgos relacionados con la exposición a agentes biológicos. Guía técnica para la evaluación y prevención de los riesgos presentes en los lugares de trabajo relacionados con Agentes Químicos. LEY 31/1995, de 8 de noviembre de prevención de riesgos laborales. BOE nº 269, de 10 de noviembre. Directiva IPPC (Integrated Pollution Prevention and control). Reference document on best available techniques in common waste water and waste gas treatment/Management systems in the chemical sector. Febrero 2003 Y. Cohen. Biofiltration – the treatment of fluids by microorganisms immobilized into the filter bedding material: a review. Bioresource Technology (77) 2001 pag.257-274. CORRESPONDENCIA Escuela Superior de Ingeniería C/ Alameda Urquijo s/n Telf. 94 601 4086 e-mail: [email protected] 1088