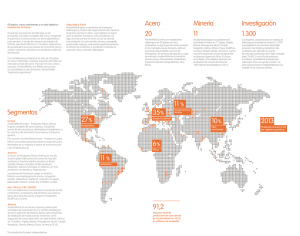

ES update nov 2011.indd

Anuncio