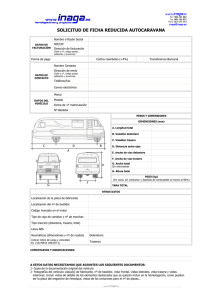

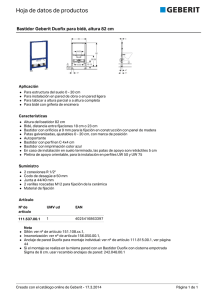

L2000 M2000 F2000 fecha de construcción 1992-2005

Anuncio