materiales - Editorial Donostiarra SA

Anuncio

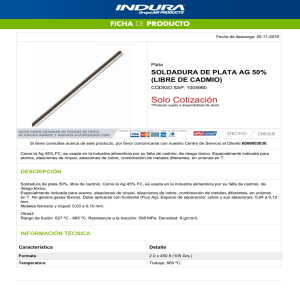

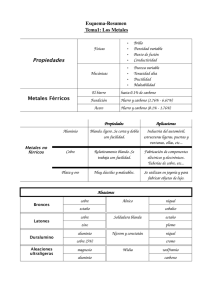

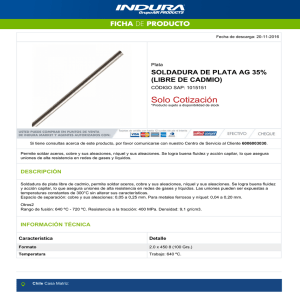

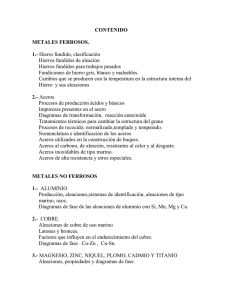

MATERIALES PROPIEDADES MECÁNICAS DE LOS MATERIALES ESFUERZOS SIMPLES Se pueden definir como la resistencia que ofrecen los materiales al ser sometidos a determinados esfuerzos exteriores, continuos o discontinuos. a) Acritud: aumento de la dureza y de la resistencia mecánica, pero también de la fragilidad de un material, al someter al material a un determinado proceso. A un material con una elevada acritud se le denomina agrio. b)Colabilidad: capacidad que tiene un material fundido para llenar un molde. c) Ductilidad: capacidad que tiene un material para estirarse en forma de hilos mediante la acción de un esfuerzo mecánico de tracción. d)Dureza: resistencia de un material a ser rayado o penetrado por otro. e) Elasticidad: capacidad de un material de recuperar su forma y dimensiones primitivas una vez que cesa el esfuerzo mecánico que lo estaba deformando. f) Fragilidad: es la facilidad que tiene un material a romperse ante la acción de un impacto por choque. Es opuesta a la resiliencia. g) Maleabilidad: capacidad que tiene un material para estirarse en forma de láminas mediante la acción de un esfuerzo mecánico de compresión. h)Plasticidad: capacidad que tiene un cuerpo para adquirir deformaciones permanentes cuando es sometido a la acción de un esfuerzo mecánico externo. i) Resiliencia: es la energía por unidad de superficie absorbida por un material en su fractura completa cuando ésta tiene lugar por la acción de un único impacto o choque. j) Tenacidad: resistencia de un material a la rotura cuando es sometido a esfuerzos mecánicos. a) Tracción: esfuerzo debido a la acción de dos fuerzas del mismo módulo y dirección, pero de sentidos contrarios, que tienden a alargar el cuerpo sobre el que actúan. b)Compresión: esfuerzo debido a la acción de dos fuerzas del mismo módulo y dirección, pero de sentidos contrarios, que tienden a comprimir el cuerpo sobre el que actúan. c) Flexión: esfuerzo debido a la acción de una fuerza sobre un cuerpo apoyado en sus extremos y que tiende a doblar el cuerpo. d)Torsión: esfuerzo debido a la acción de un par de fuerzas que tienden a retorcer el cuerpo sobre el que actúan. e) Cortadura o cizalladura: esfuerzo debido a la acción de dos fuerzas del mismo módulo y dirección, pero de sentidos contrarios, que actúan sobre un cuerpo de poca sección transversal y con poca separación entre sus puntos de aplicación, de modo que tienden a cortar el cuerpo. PROPIEDADES FISICAS DE LOS MATERIALES Se pueden definir como aquellas propiedades que no afectan a la estructura y composición de los cuerpos. a) Peso específico: se denomina así al peso por unidad de volumen de un cuerpo. Para cuerpos homogéneos es la relación entre el peso y el volumen del propio cuerpo (kg/dm3). b)Calor específico: indica la capacidad de un material para almacenar energía interna en forma de calor sin cambiar de estado. c) Conductividad calorífica: indica la mayor o menor facilidad con que los cuerpos transmiten la energía calorífica a través de su masa. d)Conductividad eléctrica: indica la mayor o menor facilidad que tiene un cuerpo para transportar la energía eléctrica. e) Coeficiente de dilatación: es la propiedad de los cuerpos de aumentar su volumen al elevar su temperatura. f) Punto de fusión: es la temperatura a la cual un material pasa del estado sólido al líquido, transformación que se produce con absorción de calor. g) Punto de solidificación: es la temperatura a la cual un material líquido pasa al estado sólido. Durante la transformación hay cesión de calor. ENSAYOS MECÁNICOS a) Ensayo de tracción: consiste en someter a una probeta normalizada de un material a un esfuerzo progresivo de tracción en una máquina de ensayo hasta lograr la rotura completa de la probeta. La máquina es capaz de medir el esfuerzo aplicado y el alargamiento producido en la probeta, de modo que podemos realizar un diagrama tensión-deformación. Al máximo de la gráfica se le denomina tensión de rotura del material. b)Ensayo de dureza: consiste en ejercer un esfuerzo de compresión sobre una probeta de material. Como penetrador se usan bolas de acero templado y pirámides y conos de diamante. Para un mismo esfuerzo de compresión ejercido, un material será tanto más duro cuanto menor sea la huella que deje el penetrador. Los ensayos de dureza más importantes son el Brinell, el Vickers y el Rockwell. Cuaderno de Tecnología Industrial II 17 c) Ensayo de resiliencia: se define resiliencia como la energía absorbida por una probeta en un impacto que provoque su rotura completa, dividido por la sección transversal de la probeta. Por lo tanto, la resiliencia mide la resistencia a la rotura por impacto de un material. Un cuerpo con una baja resiliencia se dice frágil. Para medir la resiliencia se suele emplear el ensayo con el denominado péndulo de Charpy. Consiste básicamente en un péndulo que termina en una maza con una cuchilla en su parte central. La maza se deja caer desde una determinada altura (h0), golpea y rompe a la probeta en el punto más bajo del recorrido del péndulo y asciende una altura h1. La energía absorbida en el impacto se calcula por la diferencia de la energía potencial del péndulo entre las dos alturas mencionadas (h0 – h1). d)Ensayo de fatiga por flexión rotativa: la fatiga es un fenómeno por el cual, una pieza se puede romper estando sometida a esfuerzos inferiores a su límite de rotura, si éstos se repiten un número elevado de veces. Uno de los ensayos de fatiga más importantes es el denominado de flexión rotativa (ver figura). Parámetros más importantes de las redes cristalinas REDES CRISTALINAS Los átomos que forman un material se disponen de forma regular a lo largo de los ejes y planos de éste, dando lugar a lo que vulgarmente se conoce como redes cristalinas. Según la posición de los átomos no situados en los vértices de la red, las celdas pueden dar lugar a los siguientes tipos de redes cristalinas: • Sencilla o cúbica simple: en ella los átomos ocupan los vértices de la celda unidad (Fig. a). • Centrada en el cuerpo: un átomo ocupa el centro de la celda unidad (Fig. b). Tipo de red Relación a/R Las distintas posibilidades de estructuras reticulares que se pueden dar encajan en los catorce tipos de celdas unidad estudiadas por “Bravais” y que se conocen como redes de Bravais. La mayoría de los metales cristalizan en estructuras o redes cristalinas con empaquetamiento muy denso, como son: cúbica centrada en las caras (FCC), cúbica centrada en el cuerpo (BCC) y red hexagonal compacta (HCP). En los distintos tipos de estructuras es necesario conocer dos valores significativos, como son: • El factor de coordinación (F.C.): definido como el número de átomos que rodean el átomo de la celda unidad. • El índice de empaquetamiento (I.E.): viene dado por la relación entre el volumen que ocupan los átomos de la celda unidad y el volumen total de dicha celda; este índice marca la densidad atómica de las celdas. 18 Cuaderno de Tecnología Industrial II a= 4R √3 FCC a= 4R √2 HCP c = 1,633 a a = 2R Factor de coordinación 8 12 12 Número de átomos por celda 2 4 6 Índice de empaquetamiento 68 % 74 % 74 % Hierro a, cromo, molibdeno, vanadio, volframio (metales más duros) Hierro g, aluminio, plata, platino, níquel, plomo, cobre y oro (metales más dúctiles) Cadmio, cobalto, magnesio, cinc, titanio (metales frágiles) Materiales típicos • Centrada en la cara: existen átomos situados en los centros de las caras de la celda unidad (Fig. c). • Centrada en la base: dos átomos se sitúan en el centrote las caras opuestas de la celda unidad (Fig. d). BCC Valores relativos al radio atómico (R) y la constante (a) para metales que cristalizan en estructura BCC. Valores tomados a 20º C y expresados en nm (1 nm = 10-9 m). Metal Constante (a) en nm Radio atómico (R) en nm Cr Fe Mo Va W Na 0,289 0,287 0,315 0,304 0,316 0,429 0,125 0,124 0,136 0,132 0,137 0,185 Valores relativos al radio atómico (R) y la constante (a) para metales que cristalizan en la estructura FCC. Valores tomados a 20 ºC y expresados en nm. Metal Constante (a) en nm Radio atómico (R) en nm Fe Al Pt Ag Cu Ni 0,408 0,405 0,393 0,409 0,361 0,352 0,144 0,143 0,139 0,144 0,128 0,125 EJERCICIOS RESUELTOS DE MATERIALES 1. Completa la tabla indicando el tipo de esfuerzo al que están sometidos los siguientes objetos: ESFUERZOS MECÁNICOS OBJETOS TIPO DE ESFUERZO Cuerda de una guitarra, alambre que sujeta una lámpara, etc. Pata de una mesa, columna de un edificio, etc. Barra fija de un equilibrista, trampolín de una piscina, etc. Pomo de una puerta, pieza que une los ejes de dos motores, etc Tirafondos que sujeta las bisagras de una puerta, remache que sujeta las dos chapas, etc. Los zancos de un gigante, un puntal demasiado cargado, etc. Tracción Compresión Flexión Torsión 4. Indica los principales tipos de fundición, sus principales características y aplicaciones. Al estudiar los distintos tipos de fundiciones hay que considerar cuatro variables que determinan la condición y forma física del carbono y que influyen considerablemente en su formación, a saber: el contenido de carbono, el contenido en elementos de aleación e impurezas, la velocidad de enfriamiento y el tratamiento térmico que reciben posteriormente. Los principales tipos de fundiciones son: a) ORDINARIAS: sólo llevan hierro y carbono y pueden ser principalmente de dos tipos: • Fundición blanca: presenta todo o parte del carbono combinado con el hierro en forma de carburo de hierro o “cementita” (Fe3C) que le proporciona un color blanco característico. Presenta una baja colabilidad y es difícil de mecanizar por su elevada dureza; se emplea como materia prima para aleaciones maleables. Cortadura Pandeo 2. Clasifica y define los productos ferrosos en función del porcentaje de carbono que poseen. Hierro: su porcentaje de carbono está comprendido entre un 0,01 y un 0,02 % y suelen ser muy blandos. Se utilizan en electroimanes, máquinas eléctricas, etc. ya que posee buenas propiedades magnéticas. Aceros: son aleaciones de hierro-carbono con un porcentaje de carbono entre un 0,02 y un 2,11%. También existen los aceros aleados que además de hierro y carbono contienen otros elementos tales como el cromo, níquel, plomo, cobalto, vanadio, wolframio, etc. Los más conocidos son los aceros inoxidables, también conocidos como aceros al cromo-níquel. Fundiciones: son aleaciones de hierro-carbono con un porcentaje de carbono entre un 2,11 y un 6,67%, lo que aumenta su dureza. Al igual que sucede con los aceros, también existen fundiciones aleadas. 3. Indica los principales tipos de acero que conoces en función del porcentaje de carbono que poseen. Dependiendo de su contenido en carbono, los aceros se clasifican en: • Acero bajo en carbono (suave) : contiene menos del 0,25% de C en peso. Son blandos pero dúctiles. Se utilizan en vehículos, tuberías, elementos estructurales, etc. • Acero medio en carbono (duro) : contiene entre un 0,25% y un 0,6% de C en peso. Para mejorar sus propiedades en ocasiones son tratados térmicamente. Son más resistentes que los aceros bajos en carbono, pero menos dúctiles y se emplean para fabricar objetos que requieren una alta resistencia mecánica y al desgaste como rodamientos, engranajes, válvulas, etc. • Acero alto en carbono (extraduro) : contiene entre un 0,60% y un 2,11% de C en peso (aunque en la práctica nunca contienen más del 1,4%). Son aún más resistentes que los anteriores, pero también menos dúctiles. Estos aceros se emplean principalmente en herramientas, para lo cual se añaden otros elementos como wolframio para aumentar su dureza (máquinas y herramientas de corte). • Fundición gris: su color es gris porque el carbono está en forma de grafito, es la más blanda y la que menor resistencia mecánica presenta. Se utiliza en carcasa de motores, maquinaria agrícola, parrillas de hornos, etc. b) ALEADAS: son aquellas que contienen uno o más elementos de aleación en cantidades suficientes para mejorar las propiedades físicas o mecánicas de las fundiciones ordinarias. Los elementos que normalmente se encuentran en las primeras materias, como el silicio, manganeso, fósforo y azufre no se consideran como elementos de aleación. Los elementos de aleación se añaden a las fundiciones ordinarias para proporcionarles alguna propiedad especial, tal como la resistencia a la corrosión, al desgaste o al calor, o para mejorar sus propiedades mecánicas. La mayoría de los elementos de aleación adicionados a las fundiciones aceleran o retardan la grafitización, y ésta es una de las principales razones de su empleo. Los elementos de aleación más utilizados son el cromo, cobre, molibdeno, níquel y vanadio. c) MALEABLES PERLÍTICAS: se obtiene por descomposición de la cementita de la fundición blanca, mediante un tratamiento térmico, de manera que la pieza se recubre de arena y se mete en un horno a una temperatura de unos 900ºC durante 5 días (recocido) desprendiendo oxígeno y eliminando al mismo tiempo una parte del porcentaje de carbono que posee. Posteriormente se enfría lentamente en un horno durante 2 días hasta la temperatura ambiente, de esta forma disminuye la fragilidad y aumenta su resistencia a la tracción, resultando así más fácil de mecanizar y de forjar. d) MALEABLES DE CORAZÓN BLANCO: en primer lugar se moldea la pieza en fundición blanca y posteriormente se recubre de mineral de hierro y se introduce en un horno a unos 1.000ºC durante unos diez días, finalmente se deja enfriar lentamente en un horno durante 5 días hasta la temperatura ambiente. 5. Indica cómo se pueden clasificar los metales no ferrosos atendiendo a su peso específico. Pon al menos dos ejemplos de cada tipo. • Pesados: su densidad es igual o mayor de 5 kg/dm3. Ejemplos: hierro, estaño, cobre, cinc, cromo, níquel, plomo, vanadio, cobalto, wolframio. Cuaderno de Tecnología Industrial I 19 • Ligeros: su densidad está comprendida entre 2 y 5 kg/ dm3. Ejemplos: aluminio, titanio. • Ultraligeros: su densidad es menor de 2 kg/dm3. Ejemplos: magnesio y berilio. 6. Señala qué propiedad mecánica hay que considerar fundamentalmente en cada uno de los siguientes casos: SITUACIÓN Dificultad a la hora de insertar un clavo sobre una pieza de madera El vidrio de una ventana se rompe al golpearlo con un objeto contundente Si doblamos repetidamente un alambre por el mismo sitio, acaba rompiéndose Una barra de plomo de pequeño diámetro puede doblarse fácilmente con las manos PROPIEDAD Dureza Fragilidad Fatiga Plasticidad 7. Enumera y define las aleaciones más importantes que conozcas del cinc y del cobre. Señala alguna aplicación significativa. • Latón (cobre y cinc): candelabros, cerrajería, tornillería, grifos, engranajes, etc. • Bronce (cobre y estaño): campanas, esculturas, cañones, etc. • Alpaca (cobre, níquel y cinc): cubertería, joyería barata, etc. • Zamak (cobre, aluminio, cinc y magnesio): medallas, trofeos deportivos, llaveros, bisagras, manillas, etc. • Cuproaluminio (cobre y aluminio): hélices de barco, turbinas, cadenas, estatuas, etc. • Cuproniquel (cobre y níquel) : monedas, contactos eléctricos, etc. 8. Indica aquellas propiedades, características y aplicaciones más importantes de los metales no ferrosos más importantes. Cobre: se utiliza en conductores eléctricos, tuberías de gas y aire acondicionado, etc. • Se obtiene de la Cuprita y de la Malaquita (Punto de fusión: 1.083 ºC; Densidad:8,9 kg/dm3) • Color rojizo, dúctil y maleable, tenaz y flexible. • Muy buen conductor del calor y de la electricidad. • Resiste bien al fuego y al aire seco y se deja estañar con facilidad. • Muy versátil para aleaciones (bronces y latones). Aluminio: se utiliza en conductores eléctricos, carpintería metálica, industria aeronáutica, conductos de ventilación, industria del automóvil, conductores eléctricos, envases, papel de aluminio, material deportivo, etc. • Se obtiene de la Bauxita (Punto de fusión: 660 ºC; Densidad: 2,7 kg/dm3) • Color plateado, ligero, blando y flexible. • Muy buen conductor del calor y de la electricidad. • Ligero, dúctil, maleable e inoxidable al aire. • Son frecuentes las aleaciones con otros metales con el fin de proporcionarle dureza. 20 Cuaderno de Tecnología Industrial I Plomo: se utiliza para fabricar pinturas antioxidantes al mínio, baterías, tuberías de desagües, perdigones, recubrimientos de conductores, etc. • Se obtiene de la galena (Punto de fusión: 327 ºC; Densidad:11,3 kg/dm3). • De color gris claro y se oxida con facilidad. • Metal tóxico, bastante pesado, maleable y blando. • Se utiliza en aleaciones con el estaño, cobre, antimonio, etc. • Resiste bien algunos ácidos (clorhídrico y sulfúrico) aunque se disuelve con lentitud en ácido nítrico. Cinc: su principal aplicación es el galvanizado del acero para protegerlo de la corrosión, también se utiliza en recipientes de hogar, recubrimientos de pilas en estado puro y en aleaciones con el aluminio, el cobre y el níquel. • Se obtiene de la calamina y de la blenda (Punto de fusión: 419 ºC; Densidad:7,1 kg/dm3). • Presenta una baja plasticidad en frío, pero en caliente es muy maleable. • El aire seco no le ataca pero en presencia de humedad se forma una capa superficial de óxido que aísla al metal y lo protege de la corrosión. • Color gris azulado, poco dúctil, poco tenaz y frágil. Níquel: se utiliza en la fabricación de monedas, tubos y conductos, en aceros aleados (acero inoxidable) para griferías, herramientas, baterías de cocina, etc. • Se obtiene de la Niquelina (Punto de fusión: 1.435 ºC; Densidad:8,9 kg/dm3). • Color gris claro brillante, duro y tenaz. • Es relativamente resistente al ataque de ácido sulfúrico y al ácido clorhídrico. • Es inalterable a la corrosión, resiste bien los agentes atmosféricos y además es magnético. • Es dúctil y maleable, dejándose pulir con facilidad. • Se utiliza en la fabricación de aceros inoxidables y en el recubrimiento de metales por electrolisis para mejorar su apariencia y protegerlos de la oxidación (niquelado). Estaño: se utiliza en soldadura blanda para tubos de cobre y conductores eléctricos, para recubrir pequeñas láminas de acero (hojalata), como papel de estaño y en las aleaciones con el cobre (bronces). • Se obtiene de la casiterita (Punto de fusión: 232 ºC; Densidad:7,28 kg/dm3). • Color plateado brillante. • Blando, flexible y maleable a temperatura ambiente. • El cobre y el plomo aleados con él le dan mayor dureza. Plata: al igual que el oro se utiliza para acuñar monedas, en joyería, soldadura, contactos eléctricos, etc. • Se encuentra en la naturaleza formando parte de distintos minerales (generalmente en forma de sulfuro) o como plata libre. (Punto de fusión: 926 ºC; Densidad:10,5 kg/dm3). • Dúctil, maleable y algo más dura que el oro. • Presenta un brillo blanco metálico susceptible al pulimento. • Buen conductor del calor y de la electricidad. • Son frecuentes las aleaciones con otros metales con el fin de mejorar sus propiedades (estaño y plomo).