UNIVERSIDAD VERACRUZANA

Anuncio

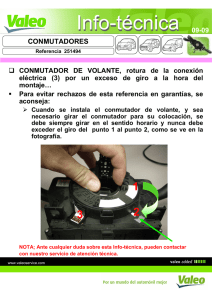

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERIA MANTENIMIENTO A UN EQUIPO ROTATORIO ELECTRICO DE PERFORACION MONOGRAFIA QUE PARA ACREDITAR LA EXPERIENCIA EDUCATIVA: EXPERIENCIA RECEPCIONAL CORRESPONDIENTE AL PROGRAMA EDUCATIVO: INGENIERIA MECÁNICA ELECTRICA PRESENTA: VALERIO OSORIO ANTONIO COATZACOALCOS, VER 2013 1 DEDICATORIA A DIOS: ANTE TODO AGRADEZCO A DIOS POR DARME LA OPORTUNIDAD DE VIVIR E ILUMINAR MIS PENSAMIENTOS Y GUIARME POR EL BUEN CAMINO Y POR LA DICHA QUE HOY ME BRINDA AL CONCEDERME LOGRAR UNA META MÁS EN MI VIDA GRACIAS PADRE POR TODAS TUS ENSEÑANZAS. A MIS AMADOS PADRES: JULIO CESAR OSORIO GONZÁLEZ LUZ ELENA ANTONIO LÓPEZ POR TODO EL APOYO INCONDICIONAL QUE ME BRINDAN EN CADA MOMENTO. POR TODOS LOS SABIOS CONSEJOS QUE ME HAN LLEVADO A LOGRAR ESTA META, MUCHAS GRACIAS POR CONFIAR EN MÍ Y PORQUE NO PUDIERON DARME MEJOR HERENCIA. A MIS HERMANOS: JULIO CESAR OSORIO ANTONIO LUCERO OSORIO HERNÁNDEZ XIMENA OSORIO HERNÁNDEZ POR TODO SU AMOR Y CARIÑO QUE SIEMPRE ME HAN BRINDADO GRACIAS A MI NOVIA: POR TODO EL AMOR Y CARIÑO QUE ME HAS BRINDADO POR APOYARME DESDE EL INICIO HASTA EL FINAL DE ESTA META, GRACIAS POR SER PARTE DE MI VIDA DE MI SUPERACIÓN Y MI ÉXITO 2 AL INGENIERO: ING. ISMAEL RODRIGUES VICENTE MI MUY ESTIMADO AMIGO Y HERMANO GRACIAS POR TU GRAN AYUDA POR APOYARME CON TUS CONOCIMIENTOS Y EXPERIENCIAS LABORALES A MI DIRECTOR DE TESIS: ING. CIRO CASTILLO PÉREZ POR SU TIEMPO Y APOYO PARA LA REALIZACIÓN DE ESTE TRABAJO ES UN GRAN PLACER PARA MI CONOCERLE GRACIAS POR BRINDARNOS SUS EXPERIENCIAS Y TODAS SUS ENSEÑANZAS DIOS LO BENDIGA INGENIERO. A LOS INGENIEROS: ALFREDO GONZÁLEZ FUENTEVILLA CIRO CASTILLO PÉREZ OSCAR GONZALO IGLESIAS ALEMAN ISIDRO JIMÉNEZ SILVA GRACIAS POR SU GENEROSIDAD DE REVISAR ESTE TRABAJO Y DARME LA OPORTUNIDAD DE CONTINUAR MI CARRERA PROFESIONAL 3 INDICE CAPITULO I INTRODUCCION ............................................................................................................................... 7 OBJETIVO GENERAL ......................................................................................................................... 8 Industrial Perforadora de Campeche (IPC)...................................................................................... 9 DESCRIPCION DE LA EMPRESA ........................................................................................................ 9 PERFORACIÓN EN AGUAS PROFUNDAS ........................................................................................ 10 Infraestructura .............................................................................................................................. 10 Política de calidad, seguridad y protección ambiental ................................................................. 11 Perforación Terrestre y Marina ..................................................................................................... 12 Campos de Hidrocarburo .............................................................................................................. 12 Servicios y Mantenimiento Marítimo ........................................................................................... 13 Construcción Industrial y Petrolera............................................................................................... 13 Transportación Especializada ........................................................................................................ 14 Mantenimiento Industrial ............................................................................................................. 14 DESCRIPCION Y FUNCIONAMIENTO DEL EQUIPO DE PERFORACION........................................... 15 TORRE O TALADRO DE PERFORACION .......................................................................................... 15 MALACATE PRINCIPAL ................................................................................................................... 17 POLEA VIAJERA .............................................................................................................................. 18 Corona ........................................................................................................................................... 19 UNION GIRATORIA ........................................................................................................................ 20 MESA ROTATORIA ......................................................................................................................... 21 3 MOTORES DE COMBUSTIÓN INTERNA ....................................................................................... 22 GENERADORES .............................................................................................................................. 23 BOMBA DE LODOS......................................................................................................................... 24 PREVENTORES ............................................................................................................................... 25 FRENO ELECTROMAGNETICO ........................................................................................................ 26 PRINCIPIO DE OPERACIÓN ............................................................................................................ 27 MANTENIMIENTO GENERAL ......................................................................................................... 29 LIMPIEZA ....................................................................................................................................... 30 DESMANTELAMIENTO DE APARATOS ........................................................................................... 30 4 PRUEBA ANTES DE LA REVISION TOTAL ........................................................................................ 32 REVISION TOTAL ........................................................................................................................... 32 INSPECCION ................................................................................................................................... 35 REACONDICIONAMIENTO ............................................................................................................. 35 BALANCEO ..................................................................................................................................... 36 CONMUTADORES .......................................................................................................................... 37 RETORNEADO EN SU LUGAR ......................................................................................................... 38 TORNEADO .................................................................................................................................... 38 RECORTADO DE LA MICA .............................................................................................................. 40 RECTIFICADO Y PULIDO FINAL ....................................................................................................... 41 TRATAMIENTO CON AIRE .............................................................................................................. 41 SOLDADURA .................................................................................................................................. 42 APRETADO ..................................................................................................................................... 44 ACABADO ...................................................................................................................................... 45 BOBINAS DEL CAMPO.................................................................................................................... 45 REPARACION DE BOBINAS............................................................................................................. 46 SERVICIO AL BASTIDOR (ARMADURA RETIRADA) ......................................................................... 47 PRUEBA DE ALTO VOLTAJE ............................................................................................................ 47 PRUEBAS DE CIRCUITO CORTO ..................................................................................................... 48 PRUEBAS DE POLARIDAD .............................................................................................................. 49 ESCOBILLAS Y PORTAESCOBILLAS ................................................................................................. 50 AJUSTE DEL PORTAESCOBILLAS. .................................................................................................... 52 REACONDICIONAMIENTO DE PORTAESCOBILLAS ......................................................................... 52 REPOSICION DE ESCOBILLAS ......................................................................................................... 53 CHUMACERAS DE LA ARMADURA ................................................................................................. 55 INSPECCION ................................................................................................................................... 55 REEMPACADO DE CHUMACERAS .................................................................................................. 57 PREPARACION DE BARNICES ......................................................................................................... 57 Método para mezclar un barniz. ................................................................................................... 67 PRUEBA DEL CONTENIDO DE SÓLIDOS ......................................................................................... 68 5 PROPIEDADES ESCENCIALES DE LOS BARNICES TABLA 1 ............................................................. 69 PRUEBA DESPUES DE LA REPARACION GENERAL.......................................................................... 71 CONCLUSION ................................................................................................................................. 72 BIBLIOGRAFIA ................................................................................................................................ 73 6 INTRODUCCION Los motores de corriente directa (DC) o equipos eléctricos giratorios utilizados en las diferentes plantas de la industria suelen ser complejos, construidos con precisión y costosos. Por ello su operación y mantenimiento deben ser cuidadosos. Por ejemplo si el equipo falla en servicio por un circuito corto o tierra en la armadura por no hacer el mantenimiento programado, este se tiene que reembobinar y por su operación incorrecta este puede producir daños por miles de dólares o pesos en un corto tiempo y aumentar el costo del tiempo perdido por su reparación. Esta monografía reúne los conocimientos y experiencias del que labora en el área del mantenimiento con el propósito de dar a conocer la gran importancia del mantenimiento y para ayudar a eliminar o detectar las anomalías antes de que sucedan como los circuitos cortos y otros costos problemas. Pues el conocimiento para un ingeniero mecánico electricista es indispensable ya que cuando de el dependa la supervisión de un mantenimiento de este tipo, tendrá un amplio conocimiento y experiencias pasadas. En el capítulo I se describe la empresa donde se llevó acabo el mantenimiento del equipo eléctrico giratorio (IPC), Industrial Perforadora de Campeche dando una breve pero concisa reseña de su trayectoria y mencionando a las empresas más importantes donde a presado sus servicios, también describiendo brevemente los equipo con los que cuenta dicha empresa terrestres y marítimos y mostrando los reconocimientos de calidad con los que cuenta hasta estos momentos. El capítulo II menciona la descripción y funcionamiento del equipo de perforación de la empresa (IPC), de la torre o taladro de perforación y como está conformada, mencionando las marcas, modelos y la capacidad de los componentes más importantes como lo son los motores, los generadores, los bloque de corona la polea viajera, el piso de perforación, el malacate, la unión giratoria, la mesa rotatoria, etc. El capítulo III se describe el equipo eléctrico giratorio y se le aplica el mantenimiento requerido, se empieza por la limpieza del equipo y se procede con una prueba antes de comenzar con el desmantelamiento del equipo con la medidas, de seguridad necesarias. 7 OBJETIVO GENERAL: EL OBJETIVO DE ESTE TRABAJO ES DEMOSTRAR TODOS LOS BENEFICIOS TANTO ECONÓMICOS PARA LA EMPRESA Y COMO DE SEGURIDAD PARA EL PERSONAL QUE SE LOGRAN AL APLICAR EL MANTENIMIENTO. 8 INDUSTRIAL PERFORADORA DE CAMPECHE (IPC) DESCRIPCION DE LA EMPRESA Fundado en 1960, IPC ha contribuido activamente en el desarrollo del sector energético del país colaborando tanto para Petróleos Mexicanos como para la Comisión Federal de Electricidad, así como para diversas empresas privadas. 9 IPC es una empresa 100% mexicana, líder en servicios de perforación y terminación de pozos petroleros costa afuera y en tierra. Desde 1987, IPC ha sido líder de la industria de perforación en México gracias al uso de avanzada tecnología, a su personal altamente calificado y a una vasta infraestructura instalada. Actualmente IPC opera más de 20 equipos de perforación terrestre de diversas capacidades y además tiene equipos adicionales disponibles para entrar en operación. PERFORACIÓN EN AGUAS PROFUNDAS El 20 de junio del 2007, Industrial Perforadora de Campeche, S. A. de C. V. (IPC) firmó un contrato por cinco años con Pemex Exploración y Producción para el arrendamiento de una plataforma semisumergible de perforación para operar en tirantes de agua de 10,000 pies (3,048 metros). Este arrendamiento inició a finales del año 2010. El 23 de julio de 2007, IPC y Daewoo Shipbuilding and Marine Engineering Co., Ltd. (DSME) firmaron un contrato para la construcción de una plataforma semisumergible de perforación de diseño GVA 7500 para operar en aguas ultra profundas de hasta 10,000 pies (3,048 metros). Esta plataforma de perforación, llamada Bicentenario, fue entregada en febrero del año 2010 y llegó a México en mayo del 2011. Adicionalmente, en agosto de 2008 Grupo R ejerció una opción para iniciar la construcción de una segunda plataforma semisumergible de perforación de las mismas características que la plataforma Bicentenario. Esta plataforma, La Muralla IV, tiene una fecha de entrega de septiembre de 2011. IPC cuenta con más de 49 equipos de perforación terrestre. INFRAESTRUCTURA IPC cuenta con dos bases de operaciones marinas, una ubicada en Veracruz, Ver. Y otra ubicada en el puerto de Laguna Azul, Ciudad del Carmen, Campeche. Ambas cuentan con oficinas, almacenes y muelle para la operación de lanchas de pasaje y barcos abastecedores. Las principales bases de operaciones terrestres, situadas en Cárdenas, Tabasco; Reynosa y Tampico, Tamaulipas; cuentan con áreas de almacenes cubiertos y 10 talleres de maquinado, de soldadura y pintura, de reparación y de integración y prueba de equipos, así como con talleres de preventores (BOP). IPC dispone de personal mexicano y extranjero de la mayor experiencia para la ejecución de la perforación de pozos terrestres y marinos a todos los niveles y categorías, tales como gerentes de perforación, superintendentes, técnicos, perforadores, jefes de estabilidad, capitanes, ingenieros petroleros, ingenieros mecánicos y electricistas. POLÍTICA DE CALIDAD, SEGURIDAD Y PROTECCIÓN AMBIENTAL Nuestro propósito principal está dirigido a mantener a IPC como una empresa líder en la perforación de pozos, buscar la mejora continua de nuestros procesos y cumplir a satisfacción con los requerimientos de nuestros clientes. Estos son los certificados de calidad con los que actualmente cuenta IPC. 11 PERFORACIÓN TERRESTRE Y MARINA Esta división se dedica a la perforación y terminación de pozos petroleros en tierra y costa afuera, utilizando una gran tecnología e infraestructura gracias a su personal altamente calificado. CAMPOS DE HIDROCARBURO Esta división se dedica al desarrollo, construcción de infraestructura, operación, producción y mantenimiento de los campos de gas no asociados bajo la modalidad de "Contratos de Servicios Múltiples". 12 SERVICIOS Y MANTENIMIENTO MARÍTIMO Esta división ofrece servicios de construcción y mantenimiento costa afuera mediante la operación de diversos tipos de embarcaciones, incluyendo barcos grúa, barcos multipropósito de posicionamiento dinámico y plataformas semisumergibles de posicionamiento dinámico. CONSTRUCCIÓN INDUSTRIAL Y PETROLERA Esta división está dedicada a proveer servicios de construcción industrial, fabricación de plataformas fijas, mantenimiento de embarcaciones y plataformas semisumergibles así como brindar servicios de servicios de ingeniería, procura, construcción y administración de proyectos de plantas de transformación para la industria petrolera, química, petroquímica y generación de energía eléctrica. 13 TRANSPORTACIÓN ESPECIALIZADA Esta división se dedica al transporte especializado de equipos y materiales destinados a la perforación petrolera terrestre así como transporte de equipo pesado en base a necesidades específicas. MANTENIMIENTO INDUSTRIAL Esta división provee servicios de reconstrucción y reparación de maquinaria y equipos de perforación como: Mástiles, Malacates, Bombas de Lodo, Swivels, Rotarias, Coronas, Herramientas Roscadas y Tuberías de Perforación. Así mismo, se proveen servicios de reparación y remanufactura a equipos de control de presión. 14 DESCRIPCION Y FUNCIONAMIENTO DEL EQUIPO DE PERFORACION Los principales elementos que conforman al equipo de perforación de IPC, y sus funciones, son los siguientes: TORRE O TALADRO DE PERFORACION 15 La función de una torre o taladro de perforación es perforar y para ello debe tener un equipo que permita elevar otros componentes y a la vez bajar y soportar los grandes pesos requeridos, como lo es el caso de las sartas de perforación o revestimiento. Tiene cuatro patas que bajan por las esquinas de la infraestructura o subestructura. Soporta el piso de la instalación y además provee un espacio debajo del piso para la instalación de válvulas especiales llamadas Impide reventones. El piso soporta y sostiene al malacate, la consola del perforador y al resto de los equipos relacionados con la perforación rotatoria. Los taladros se clasifican de acuerdo a su capacidad para soportar cargas verticales y velocidades del viento. Las capacidades de carga pueden variar desde 250.000 Lbs hasta1.500.000 Lbs. Una torre de perforación puede soportar vientos aproximados de 100 a 130millas por hora La altura de la torre no influye en la capacidad de carga del taladro, pero si influye en las secciones de tubería que se pueden sacar del hoyo sin tener que desconectarlas. Esto se debe a que el Bloque Corona debe estar a suficiente altura de la sección para permitir sacar la sarta del hoyo y almacenarla temporalmente. La altura dela torre es variable desde 69’ hasta 189’ siendo la más común la de 142’. MARCA L.C. MOORE, MODELO 27304, CAPACIDAD: 1´300,000 LIBRAS 16 MALACATE PRINCIPAL Consiste en un cilindro alrededor del cual el cable de perforación se enrolla permitiendo el movimiento de la sarta hacia arriba o hacia abajo dependiendo del tipo de operación a realizar. A demás el malacate trasmite la potencia para hacer girar la mesa rotatoria, los carretes auxiliares y sistemas de enrosque y desenrosque de tubería. MARCA NATIONAL, MODELO 1625-DE CAPACIDAD 3000 H.P. 17 POLEA VIAJERA Está compuesta de un conjunto de poleas múltiples por dentro de las cual pasa el cable de perforación y sube nuevamente hasta el Bloque Corona. Su función es la de proporcionar los medios de soporte para suspender las herramientas. Durante las operaciones de perforación se suspenden el Gancho, la Unión Giratoria, el Cuadrante, la Sarta de Perforación y la Mecha. Durante las operaciones de cementación del pozo, soportara el peso de la tubería de revestimiento. Aunque hay un solo cable, da la impresión de haber más, esto debido a que el cable de perforación sube y baja tantas veces entre los bloques o poleas, a este procedimiento se le llama guarnear el bloque. MARCA: NATIONAL, MODELO: 660G500, CAPACIDAD: 500 TONELADAS. 18 CORONA Constituye la parte superior del taladro de perforación, donde el peso de la sarta de perforación es transmitido a la torre a través de un sistema de poleas (Bloque Corona, el cual sostiene y da movilidad a la polea Viajera. BLOQUE DE CORONA está ubicado en la parte superior de la torre, constituido por una serie de poleas. El cable de perforación pasa a través de estas poleas y llega a la polea Viajera. 19 UNION GIRATORIA Está conectada directamente a la válvula de seguridad y al cuadrante, permitiendo que la sarta de perforación gire. Además de sostener la sarta, sirve de conducto para que el lodo de perforación circule. Puede girar a más de 200 revoluciones por minuto, sostener cargas de cientos de toneladas y soportar presiones hidráulicas mayores a 3000 libras por pulgada cuadrada. Está construida de acero de alto grado ya que debe soportar grandes esfuerzos, lo cual garantiza una alta durabilidad. Además, la unión giratoria proporciona una conexión para la manguera de rotatoria por donde circulara el fluido de perforación MARCA: NATIONAL, MODELO: 500 TON, CAPACIDAD: 500 TONELADAS. 20 MESA ROTATORIA Es una maquinaria sumamente fuerte y resistente que hace girar el cuadrante y a la sarta de perforación. Cuando la perforación avanza, la mesa rotatoria gira hacia la derecha; luego, cuando se extrae la tubería del hoyo, la mesa sostiene la sarta de perforación con las cuñas durante los intervalos cuando la tubería no está suspendida del gancho. Cuando la mecha llega al fondo del hoyo, la mesa rotatoria vuelve a girar variando su velocidad entre 40 a 200 RPM. A medida que el hoyo se va profundizando, el cuadrante baja a través de los bujes que van montados en las aberturas de la mesa. La mesa rotatoria tiene una superficie relativamente plana y limpia con una sección anti resbalante para mejor seguridad de la cuadrilla de trabajo. Los accesorios de la mesa rotatoria permitirán hacer girar las herramientas en el hoyo y sostener la sarta de perforación mientras se hacen las conexiones o viajes. MARCA: NATIONAL, MODELO: 375, CAPACIDAD: 500 TONELADAS. 21 3 MOTORES DE COMBUSTIÓN INTERNA Estos generan la fuerza o energía requerida para la operación de todos los componentes de un taladro de perforación. En un taladro de perforación se necesitan varios motores para proveer esta energía, en este caso se necesitan tres motores estos son del tipo Diésel por la facilidad de conseguir el combustible; dependerá del tamaño y capacidad de la torre, él número de motores a utilizar. La energía producida es distribuida al taladro de dos formas: mecánica o eléctrica. MARCA: CATERPILLAR, MODELO: 3516B, CAPACIDAD: 1855 H.P. 22 GENERADORES Los generadores producen electricidad que es transmitida a través de cables al engranaje eléctrico de conmutadores y control. Desde este punto de electricidad fluye a través de cables adicionales hasta motores eléctricos que están directamente conectados a diversos equipos como el malacate, bombas de lodo y la mesa rotatoria Existen ventajas entre el sistema eléctrico y el sistema mecánico, ya que elimina la transmisión por cadenas que es altamente complicada MARCA: CATERPILLAR, MODELO: SR4B, CAPACIDAD: 2150 KVA. 23 BOMBA DE LODOS Son los componentes primarios de cualquier sistema de circulación de fluido; funcionan con motores eléctricos conectados directamente a ellas o con energía transmitida por la central de distribución. Tiene mucha potencia y son capaces de mover grandes volúmenes de fluidos a presiones altísimas. Estas bombas recogen lodo de los tanques y lo envían a través de una Línea de Descarga hasta un tubo colocado paralelo al taladro llamado Tubería Parada. De allí el lodo sube y pasa por una manguera flexible de alta resistencia llamada Manguera de Lodos la cual está conectada a la Unión Giratoria. MARCA: GARNER DENVER, MODELO: PZ-11, CAPACIDAD: 1600 HP. 24 PREVENTORES Son equipos que se utilizan para cerrar el pozo y permitir que la cuadrilla controle un cabeceo o arremetida antes de que ocurra un reventón. Existen dos tipos básicos de preventores: anular y de ariete. Preventores Anulares Poseen un elemento de goma que sella al cuadrante, la sarta de perforación, los porta mechas o al hoyo mismo si no existiere sarta en el hoyo Preventores de Ariete. Consisten de grandes válvulas de acero (arietes) que tienen elementos de goma que sirven de sello. Reventón: no es más que una manifestación incontrolada de fluidos a alta presión. MARCA: CAMERON, MODELO: TIPO U Y D , CAPACIDAD: 10 000 PSI. 25 FRENO ELECTROMAGNETICO Este es conocido también como “EL MAGCO”, es un freno auxiliar, el perforador tiene un actuador a la mano con el que va regulando o frenando al malacate MARCA: BAYLOR, MODELO: 7838, CAPACIDAD: 925, OOO LBS. ESPECIFICASIONES Torque a 50 rpm. Numero de bobinas 4 Resistencias de las bobinas 12 ohm c/u a 40°C Corriente a plena excitación 84 Amp a 240 v C.D. Potencia requerida 21 KW Diámetro de flecha 7 ½” Gasto de agua de enfriamiento 1.50 galones por minuto Máxima temperatura de agua de entrada 34 °C Máxima temperatura de agua de salida 72 °C Dimensiones 78” alto 38“ ancho Peso 12650 kg Entre hierro nominal 0.055 a 0.060“ Entre hierro máximo permisible 0.090” 26 PRINCIPIO DE OPERACIÓN Este principio está basado en los mismos principios electromagnéticos, tanto en corriente alterna como en corriente directa, todos los generadores son básicamente generadores de corriente alterna siendo la principal diferencia entre éstos el sistema de conmutación. El motor de corriente directa emplea un arreglo de escobillas y de conmutador para conectar la armadura, este arreglo de escobillas conmutador, permite que la corriente fluya en las bobinas de la armadura durante solo un pequeño número de grados de rotación. Esto permite que se tome la corriente de una dirección en un solo sentido como se observa a continuación. En el medidor, en la parte superior, la porción negra de la bobina mostrada en la “figura A” se mueve hacia arriba y la porción blanca se mueve hacia abajo. La corriente fluye del circuito de la bobina al circuito externo, a través del segmento conmutador soldado a la bobina y por la escobilla del lado derecho: regresando por la escobilla del lado izquierdo. En la figura B, la bobina está perpendicular a los polos magnéticos; y como no se cortan las líneas de fuerza, la corriente no fluirá en ese momento. En la figura C, la bobina ha girado 180° con respecto a la figura A, y la dirección de la corriente inducida en cada extremo de dicha bobina está opuesto a como lo tenemos en la posición de la figura A, por lo tanto la corriente fluye del circuito de la bobina al circuito externo, a través del segmento conmutador soldado a la bobina que está ahora en contacto con la escobilla derecha. Manteniéndose así, el flujo de corriente a través de la carga en una sola dirección. En la siguiente figura se puede ver la acción del conmutador. 27 28 MANTENIMIENTO GENERAL EQUIPO ELECTRICO GIRATORIO GENERAL ELECTRIC 29 LIMPIEZA Es necesario formular un programa de limpieza para el equipo eléctrico giratorio basado en las condiciones de operación. 1.- limpie la suciedad de las aberturas, cubiertas de inspección, cubiertas de estoperos, cubiertas de chumaceras de armadura, cubiertas de lubricadores y conexiones de terminales. 2.- retire las cubiertas del conmutador y sople el interior con aire comprimido seco (presión máxima 70 lb/plg2), retire la mugre, aceite o grasa acumuladas de las partes interiores accesibles. 3.- limpie los aisladores de teflón montados en el portaescobillas. No sopletée con arena o pinte estos aisladores. Límpielos con un trapo limpio y seco. 4.- limpie la banda de encordado del conmutador y los cables de conexión. 5.- localice los defectos que aparezcan al hacer limpieza. Localice grietas, escamas, et. En las superficies barnizadas de la armadura y bobinas del campo. DESMANTELAMIENTO DE APARATOS Las partes o piezas pueden ser limpiadas aplicando uno de los métodos siguientes: 1.- Con un desgrasador a vapor: a) Caliente la solución limpiadora hasta la ebullición permitiendo que la línea de vapor llegue hasta las espirales del condensador en la parte alta del tanque. b) Conserve la solución limpiadora vaporizando a una temperatura de 120 °C (248 °F). c) Introduzca la pieza por limpiar en la atmósfera de vapor con lo cual el vapor se condensará sobre la pieza. d) Introduzca el aparato en el medio limpiador intermitente. No permita que la pieza tome la temperatura de la solución, pues podría dañar su aislamiento. 30 e) Para activar el desprendimiento de las acumulaciones pesadas de mugre, voltée directamente el líquido de la solución caliente del tanque sobre la pieza por limpiar. La temperatura de la solución debe estar abajo de su punto de ebullición. F) Retire la parte limpiada del líquido limpiador, drene y enfríe. 2.- Con vapor. a) Caliente el compuesto limpiador (tal como Oakite y agua) en un tanque vaporizador hasta que la temperatura de la solución alcanza 100 °C (212 °F) b) Suspenda la parte por limpiar en posición tal que sea accesible en todas direcciones por el chorro de una manguera. c) Limpie las partes y permita que se enfríen y sequen. Utilice aire comprimido para soplar el exceso de humedad. d) Si es necesario aplicar barniz o se trata de embobinados eléctricos, hornée la pieza hasta que toda la humedad sea retirada. 3.-Con limpiadores. ADVERTENCIA los solventes limpiadores pueden ser tóxicos y/o inflables. Pueden causar serios o fatales accidentes si son usados sin las precauciones debidas. 1.- No inhale los vapores del solvente. 2.- Use los solventes solamente en áreas ventiladas y adecuadas. 3.- Evite el contacto del solvente con la piel. 4.- No exponga el solvente a flamas o chispas. 5.- Observe las indicaciones de precauciones editadas por el fabricante del solvente a) Seleccione un limpiador conveniente como sigue: 1.- Para aislamientos, use limpiadores que no contengan aceite y que sean de secado rápido. 2.- Para piñones y chumaceras, flechas cónicas y superficies metálicas use limpiadores que no dejen ningún depósito de aceite sobre las superficies pulidas. 31 3.- Para chumaceras antifricción, use limpiadores que no eliminen por completo la película de aceite sobre las superficies pulidas. Kerosina, Nafta u otros solventes a base de petróleo, son satisfactorios. b) Moje una tela que no se deshilache en el sol vente y limpie la pieza o parte. No moje los materiales aislantes con el solvente. PRUEBA ANTES DE LA REVISION TOTAL 1.- Levante las escobillas y pruebe con un “megger” el aislamiento de la armadura y el de las bobinas del campo. a) Una lectura de un megaohm o más indica generalmente que el aislamiento es normal. b) Una lectura menor de un megaohm indica que el aislamiento a absorbido suciedad o humedad. En tales casos, siga las instrucciones que se indican para el equipo en particular. 2.- Verifique las bobinas de la armadura para circuito abierto o circuito corto, como sigue: (Prueba de resistencia entre bobinas). a) Pase una corriente fija por las bobinas de la armadura b) Léa la caída de voltaje entre dos barras adyacentes del conmutador con un milivóltmetro. Si la lectura varia más de ± 5% (aprox.) esto indica que la bobina está defectuosa o en circuito corto. c) Si tal variación se presenta, desconecte la bobina de las barras del conmutador y localice si el defecto está en estas o en la bobina. REVISION TOTAL ARMADURAS Para retirar una armadura de la cubierta del generador véa las instrucciones individuales. 1.- Conserve el conmutador cubierto con papel grueso. 32 2.- Evite daños a las bobinas y lugar donde van las chumaceras. 3.- Coloque la armadura en una cama de bloques de madera. 4.- Para levantar armaduras pequeñas en posición horizontal, utilice un cabestrillo de cable de manilla sobre los extremos de la armadura en la flecha y no dejando que el cable presione sobre el conmutador. 5.- Para levantar armaduras pequeñas en posición vertical, utilice un cáncamo, (tapón cachucha que enrosca sobre la punta de la flecha y contiene una extensión de placa con un ojo para colocar el gancho del diferencial, garrucha o grúa) ya sea enroscado a flecha del lado del conmutador o atornillado sobre el lado del generador. Fig. 1 33 fig.2 Girando la armadura de un generador. 6.- Cuando se levanta una armadura de un generador de gran tamaño en posición horizontal: a) Atornille un adaptador a la brida del cople para soportar este extremo. b) Coloque un cabestrillo alrededor de la adaptación y la flecha, utilizando un fieltro resistente entre el cabestrillo y la superficie de la chumacera en la flecha 7.- Para mover la armadura del generador de la posición horizontal a la vertical a) coloque la armadura con el extremo del lado del cople y el adaptador en el dispositivo de giro. b) Coloque un elevador de confianza en el extremo de la flecha de lado de la chumacera. c) Fije un cable de la grúa al elevador. d) Lentamente levante el extremo del lado del conmutador hasta colocarlo en posición vertical, conservando siempre el extremo del lado del cople en el dispositivo de giro. e) Invierta la operación para pasar de la armadura en posición vertical a la posición a la posición horizontal. 34 INSPECCION Observe si la armadura tiene los defectos siguientes: 1.- Bandas, cuñas, bobinas, aislamiento y conmutador dañados. 2.- Flojas las bandas de la armadura y cuñas del núcleo. 3.- Bandas sin soldadura. 4.- Bobinas con barniz aislante, ampulado, escamoso o agrietado. REACONDICIONAMIENTO Si el equipo ha fallado en servicio por un circuito corto o tierra en la armadura, reembobinela. Si la armadura está en buenas condiciones y las bandas no hay que cambiarlas, ejecute los pasos 1,4,5,6 y 10 como sigue: 1.- Límpie las superficies que han absorbido suciedad y humedad y todas las superficies expuestas. 2.- Retire las bandas de la armadura y la aislante de la base. 3.- Coloque provisionalmente bandas angostas de fibra en cada extremo de los embobinados para protegerlos. 4.- Caliente la armadura en un horno a 120-140 °C (248 – 284°F) durante dos horas (en el caso de armaduras pequeñas) y para las grandes seis horas. 5.- Estando la armadura a 90 – 100 °C (194-212°F) introdúzcala como se indica a continuación en barniz GE-A15B19B. a) Sostenga las armaduras de motores y generadores pequeños con un gancho de eslabón giratorio y el conmutador hacia arriba. Sumerja la armadura hasta llegar al filo del conmutador y manténgalo en esa posición durante ocho minutos. b) Las armaduras grandes sosténgalas en posición horizontal y sumérjalas hasta que el barniz toque el fondo de las bobinas, a continuación haga girar lentamente la armadura durante diez minutos. c) Levante la armadura y deje que el barniz sobrante escurra. Las armaduras pequeñas se hacen girar para eliminar el barniz sobrante. Las grandes se inclinan a 45° y se drenan durante cinco minutos. 35 d) Limpie el barniz adherido a la flecha. 6.- Coloque la armadura en un horno en posición vertical con el conmutador hacia arriba. Hornéelo durante 7 a 18h. con una temperatura de horno de 120 a 150°C (248° a 302°F). 7.- Mida la resistencia de aislamiento de la armadura cuando esta caliente. Continúe horneándola hasta que por lo menos alcance un megohm de resistencia. 8.- Cambie las bandas provisionales por las permanentes. 9.- Repita los pasos 5 y 6, sumergiendo y horneando la armadura por segunda vez. Normalmente dos veces es suficiente para reacondicionar armaduras y tres cuando han sido reembobinadas. 10.- Permítase que la armadura se enfrié por si sola a la temperatura del salón. Entonces haga las pruebas de aplicación de alto-voltaje y la de Resistencia entre bobinas. 11.-Si una armadura tiene bandeado de vidrio, consulte las instrucciones especiales del caso BALANCEO La armadura debe balancearse dinámicamente después de cualquiera de las siguientes operaciones: 1.- Cuando la armadura ha sido reembobinada o se han reparado las bobinas. 2.- La armadura ha sido reembandada. 3.- La armadura ha sido impregnada y horneada. 4.- Cuando el conmutador ha sido reparado (que no sea apretar o retornar). 36 CONMUTADORES LIJADO EN SU LUGAR Si el conmutador está sucio renegrido o ligeramente rugoso, use lija fina y proceda como sigue: 1.- Haga correr la máquina a un tercio de su velocidad normal. 2.- Sostenga papel de lija contra la superficie del conmutador y con una presión ligera y pareja muévala hacia un lado y otro longitudinalmente sobre el conmutador. 3.- Sople el polvo y arena con aire limpio y seco, comprimido a una presión máxima de 70 lbs/plg2. PRECAUCION No se use esmeril. Las partículas de esmeril son conductoras. Las partículas acumuladas entre las delgas pueden causar circuitos cortos. NOTA: Si un conmutador de un motor de tracción tiene que ser lijado en su lugar sin retirar el motor de la locomotora, consulte las instrucciones particulares para la preparación de la locomotora. 37 RETORNEADO EN SU LUGAR Si el conmutador está sometido a un moderado chisporroteo surcos o quemaduras, aplique el procedimiento que a continuación se indica para su reparación. 1.- Utilice un equipo fijo de pulido rígidamente soportado. 2.- Monte la adaptación en el bastidor magnético (en lugar de uno de los portaescobilla). 3.- Asegúrese de que el conmutador se conserva circular. La máxima excentricidad para armaduras que giran a 1800 R.P.M o más es de 0.001 de pulgada. La máxima para armaduras que giran a menor velocidad y como velocidad tope 1800 R.P.M. es de 0.002 de pulgada. 4.- Verifique el conmutador por excentricidad con el asiento de las chumaceras utilizando un calibrador de carátula. 5.- Sople el polvo y la arena TORNEADO Si la superficie del conmutador está muy gastada, quemada o picada desmonte el conmutador y póngalo en el torno para su arreglo. Véase las instrucciones especiales para el caso. 38 Conmutador dañado por sobrecalentamiento. 1.- Flamazo produciendo el quemado del extremo de las “Delgas”. 2.- Circuito abierto en la bobina producido por quemada profunda de las delgas adyacentes. 3.- Sobrecalentamiento que produce la formación de escamas del barniz. a).- Coloque la armadura en un torno. 1.- Si se cuenta con adaptaciones para las chumaceras de la armadura, montela sobre sus chuaceras. 2.- Si no hay adaptaciones, rectifique la superficie del conmutador con relación a los asientos de las chumaceras. Esto puede necesitar la rectificación de la flecha de la armadura. b).- Proteja los embobinados para evitar la entrada de rebabas y polvo. c).- Coloque una herramienta de corte para tornear cobre y de al torno la velocidad adecuada para obtener en el conmutador una de 300 r.p.m. 39 d).- Saque cortes limpios y lisos retirando sólo el material indispensable para lograrlo. No resaque el cobre sobre la mica al hacer el corte y no queme la herramienta. e).- Al terminar de retornear, limpie los frentes de las delgas con una lima de 1/16” de radio. RECORTADO DE LA MICA 1.- Recorte la mica a la profundidad que especifiquen las instrucciones de cada motor en particular. Utilice una sierra del tamaño correcto. NO AGRANDE LAS RANURAS. 2.- Retire todos los filos sobre las delgas con un raspador o con una navaja. No haga bisel en la orilla de las delgas. 3.- Limpie las ranuras de aletas, astillas o materias extrañas. 4.- Sople el conmutador. 1.- Sierra de corte 2.- Motor del dispositivo de corte. 3.- Poste del dispositivo de corte. 4.- Alimentación lateral del torno. 40 RECTIFICADO Y PULIDO FINAL 1.- Coloque la armadura en una rectificadora, si se tiene a la mano. a).- Si se tienen adaptaciones para las chumaceras de la armadura, monte esta sobre sus propias chumaceras. b).-Si no se dispone de adaptaciones, monte la armadura entre los centros de la máquina y rectifique la superficie del conmutador con relación a los asientos de las chumaceras. Verifique la excentricidad con un calibrador de carátula. 2.- Si no se cuenta con una rectificadora, deje la armadura en el torno sin variar el centrado que se le dio cuando fue retorneada. Monte el dispositivo rectificador en el porta herramienta del torno. 3.- Proteja los embobinados o utilice un dispositivo de succión para retener las partículas de cobre y evitar caigan en el embobinado. 4.- Ajuste la velocidad de la máquina para rectificar cobre. Use piedra de grado fino. 5.- Rectifique el conmutador. Al terminar el corte, atraviese de un lado a otro longitudinalmente la piedra sin darle alimentación, repita esta operación hasta que no acuse acción de corte. 6.- Pula la superficie con papel de lija fina. 7.-Sopletée el conmutador. TRATAMIENTO CON AIRE Después de que el conmutador de un motor de tracción o de un generador ha sido rectificado o retorneado, prepárelo para su tratamiento con aire. 1.- Si el motor de tracción está retirado, colóquelo en un lugar firme, en su posición normal de operación, quedando accesible por todos lados. 2.- Conecte las terminales de la armadura a una fuente de voltaje variable que tenga un rango equivalente al de la máquina. 3.- Conecte las terminales del campo a otra fuente de voltaje ajustado a la capacidad máxima de la máquina. 4.- Recorra una manguera de aire alrededor de la máquina. 5.- Tome las siguientes precauciones de seguridad: 41 ADVERTENCIA EL ALTO VOLTAJE NECESARIO PARA EL TRATAMIENTO DEL CONMUTADOR CON AIRE DEMANDA LA OBSERVACION RIGIDA DE LAS SIGUIENTES MEDIDAS DE PRECAUCION PARA EVITAR SERIOS Y FALTALES ACCIDENTES AL PERSONAL. 1.- Utilizar guantes de hule y anteojos de seguridad cuando se estén sopleteando las partículas de cobre. 2.- Utilice conexiones no metálicas en el extremo de la manguera de aire para evitar circuitos cortos accidentales. 3.- Trabaje en una área arreglada, limpia, sobre una superficie de madera seca. 4.- Evite contacto del cuerpo con las terminales. 5.- Un operador debe permanecer en los controles hasta que se termine el proceso de tratamiento con aire y el equipo ha sido puesto fuera de operación. 6.- Aplique el voltaje total a las bobinas del campo y voltaje controlado a la armadura hasta que la máquina funcione a media velocidad. 7.-Dirija la corriente de aire a través del registro de inspección sobre las ranuras entre las delgas limpiando el conmutador de extremo a extremo hasta que ya no se produzca chisporroteo. 8.- Aumente la velocidad de la armadura y repita la operación hasta que se aplique el voltaje total a ésta. SOLDADURA 1.- Amarre los elevadores abiertos de los generadores de tracción (los que no están firmemente soldados) a las bobinas de la armadura con soldadura de plata, G-E. No. B20D6. 2.- Suelde los otros elevadores del conmutador a las terminales de la armadura con soldadura de estaño puro, G-E. No. B20C2. 3.- Cuando un conmutador de conjunto en V ha de ser soldado, proceda como sigue si se utiliza soldadura de marmita: a).- Caliente la armadura uniformemente hasta la temperatura de conmutación de 100°C (212 °F). 42 1.- Conserve los segmentos de mica del conmutador bien recortados a la profundidad correcta. 2.- Conserve la superficie del conmutador limpia y lisa. Lije o rectifique el conmutador cuando tenga señas de rugosidades o suciedad. Retornéelo y brúñalo si está demasiado gastado o quemado. 43 3.- Conserve la superficie del conmutador y las escobillas libres de todo contacto con aceite o grasa. 4.-Conserve la banda de encordado limpio. Apliquele una capa de barniz G-EA15B17A para mantener una superficie de acabado. No pinte sobre la mugre. b).- Coloque la armadura en una prensa y aplíquele presión sobre la parte alta. Véanse las instrucciones respectivas para saber que cantidad. c).- Aflójese el anillo tuerca o los tornillos del conmutador. Véanse las instrucciones respectivas. d).- Retire la presión y suelde donde sea necesario. e).- Cuando el conmutador está aún caliente, aplíquesele la misma presión a la parte alta y apriete la tuerca o los tornillos el mismo número de vueltas. APRETADO 1.- Si se sospecha que el conmutador está flojo, compruébese el apriete de los tornillos de acuerdo con las instrucciones correspondientes en particular. Si el adelantamiento del anillo tuerca o tornillos es apreciable, inspecciónense otros conmutadores similares por holgura. NOTA:- Los conmutadores deberán ser retorneados después de haberlos apretado. 44 2.- La holgura puede quedar corregida con apretar el anillo tuerca o los anillos del conmutador. 3.- Si la banda de encordado fue retirada, revise el sello entre los segmentos de cobre y los conos de mica en los conmutadores del tipo de conjunto en arco. Si está defectuoso reemplácelo con sello GE-A15F4B. ACABADO Proporcione al conmutador un ciclo de acabado si alguna de estas reparaciones se han llevado a cabo: 1.- Cuando se monta un conmutador (no acabado) en la armadura. 2.- Cuando el conmutador de que se trata se encontró holgado ha sido reapretado. 3.- Cuando un conmutador del tipo de conjunto en V esta holgado por la soldada de las terminales de la armadura en una marmita. Las instrucciones específicas de acabado se envían si son solicitadas. Si no se cuenta con el aparato para acabado, la General Electric puede proporcionar un conmutador ACABADO. BOBINAS DEL CAMPO. INSPECCION 1.- Inspeccione las bobinas por conexiones flojas o dañadas. 2.- Véa las condiciones físicas del aislamiento de las bobinas. 3.- Límpie mugre, polvo, aceite y grasa entre bobinas y sobre los rincones entre bobinas y bastidores. 4.- Revise las bobinas por aislamiento quemado o tostado cuando lo encuentre, cambie las bobinas. 5.- Si el barniz y el aislamiento se ven en buenas condiciones después de la limpieza y no se nota ningún otro defecto, no es necesario remover las bobinas. 45 REPARACION DE BOBINAS 1.- Para sacar las bobinas del “Stator”, véanse las instrucciones particulares “REMOCION DE LAS BOBINAS DEL CAMPO”. 2.- Limpie la bobina, sus terminales, las superficies de la pieza polar y el bastidor magnético. 3.- Caliente la bobina en un horno a 100 °C (212 °F) para quitarle la humedad. Después sumérjala en barniz (o píntela) GE-A15B17A calentado a 90° C (194°F). 4.- Hornée la bobina por ocho horas a una temperatura de 100 a 120 °C (212 a 248 °F). 5.- De nuevo cuando la bobina está caliente, sumérjala en barniz. 6.- Permita que la bobina se enfrié, entonces ráspelas superficies que hacen contacto eléctrico. 7.- Límpie el bastidor magnético y pinte las superficies interiores (excepto los frentes) con barniz GE-A15B17A. No permita que las secciones rectas del polo por donde circulan las líneas de fuerza queden cubiertas con barniz. 8.- Si la bobina es lo suficiente ligera para ser manejada fácilmente, aun cuando esta caliente, caliéntela de 100 a 120 °C (212 – 248 °F) e instálela en el bastidor magnético. Si la bobina es muy pesada instálela en frio sobre el bastidor magnético y consulte las instrucciones en particular antes de fijarla. Utilice lainas originales y roldanas de seguro cuando de instalen las piezas “polares”. 9.- Conecte las bobinas del campo y aislé las conexiones de acuerdo con las instrucciones descritas para el caso. 10.- Mida con un megger la resistencia de aislamiento del circuito del campo. Si esta no es menor de un megaohm a la temperatura ambiente del cuarto, haga la prueba de alto voltaje entre bobina y bastidor. Si la lectura del megger es menor de un megaohm, hornée el conjunto para quitarle la humedad. 11.- Después de reinstalar las bobinas en el bastidor, con pistola de aire aplique otra capa de barniz GE-A15B17A en el interior del mismo y permita que seque al aire. 46 SERVICIO AL BASTIDOR (ARMADURA RETIRADA) 1.- Limpie las bobinas y el bastidor vea limpieza. 2.- Pruebe el aislamiento con un megger. Si la lectura es un megaohm o mas retire las terminales externas y los casquillos de hule y pinte o atomice barniz GEA12B17A. en el interior completo del conjunto del bastidor. 3.- hornée el bastidor en el horno durante cuatro horas o en secado al aire por ocho horas. 4.- limpie el barniz sobrante en las superficies maquinadas. 5.- Enfríe las bobinas a la temperatura del salón y aplique la prueba de ALTO VOLTAJE entre bobinas y bastidor. PRUEBA DE ALTO VOLTAJE ADVERTENCIA UN IMPACTO ELECTRICO PUEDE CAUSAR SERIOS O FATALES ACCIDENTES, EL PERSONAL DEBE TOMAR Y OBSERVAR LAS PRECAUSIONES APROPIADAS DURANTE LA PRUEBA DE ALTO VOLTAJE. 1.- Esté seguro de que las bobinas están limpias. 2.- conecte una terminal del megger a una punta de la bobina y la otra terminal al bastidor magnético. Mida la resistencia de aislamiento. No aplique el ALTO VOLTAJE si la resistencia es menor de un megaohm. 3.- Desconecte el megger y conecte los aparatos para la prueba de ALTO VOLTAJE. Consulte las instrucciones de cada uno de los aparatos para efectuar la prueba de voltaje correctamente. Aplique el voltaje de prueba por 60 segundos. 47 PRUEBAS DE CIRCUITO CORTO Mida la resistencia de las bobinas del campo por cualquiera de los siguientes métodos: 1.- El método de resistencia (el menos aproximado). a).- Si la armadura está en el motor, levante todas las escobillas con el fin de que no hagan contacto eléctrico con el conmutador. b).- Conecte un amperímetro en el circuito de la bobina y un voltímetro en paralelo. Pruebe las bobinas de excitación del campo y las de conmutación por separado. c).- Aplique el voltaje a las bobinas y calcule la resistencia con las lecturas de los aparatos de voltaje y corriente. d).- Si la resistencia es 5% menor de la normal a la temperatura correspondiente como indican las instrucciones de los aparatos individuales, mida la caída de voltaje a través de cada bobina y compárela con el cociente obtenido por la división del valor normal dado entre el número de bobinas que se midieron en el circuito. NOTA:- La resistencia aumenta aproximadamente 1% por cada 4.5 °f de elevación de temperatura. e).- Cambie la bobina defectuosa. 2.- El método de impedancia. a).- Levante las escobillas para que no hagan contacto eléctrico con el conmutador, desconecte la conexión flexible de banda del portaescobillas y conecte una de las terminales del circuito de prueba a ésta. b).- Conecte un amperímetro en el circuito y voltímetro en paralelo. Aplique un voltaje de 60 ciclos y mida la caída de voltaje en el circuito. Compare esta caída con el valor normal dado en las instrucciones individuales. c).- Si el voltaje es bajo para el circuito entero del campo, mida la caída de voltaje a través de cada bobina y compárelo con el valor medio de todas las bobinas obteniendo con estas mediciones individuales. d).- Sustituya la bobina de bajo voltaje. 48 NOTA:- No haga prueba de impedancia a generadores con bobinas de campo en conexión “shunt”.(Puente). 3.- Método por medio de “Growler”: Está diseñado para comprobar la existencia de cortos circuitos o circuito abiertos en armaduras. a).- Utilice un aparato de construcción como lo indica b).- Ajuste los interruptores para que proporcionen una deflexión al punto intermedio del amperimetro cuando el transformador está energizado sin la bobina del campo. c).- Cierre el interruptor de la línea y vea la lectura del amperómetro. d).- Abra el interruptor de la línea y coloque la bobina del campo en el núcleo del transformador. e).- Aplique presión para detener la bobina contra el soporte y cierre el interruptor de la línea. f).- Léa el amperímetro. Si la lectura es diferente a la que se leyó cuando el transformador no tenia la bobina que se está probando, indica que la bobina está defectuosa. PRUEBAS DE POLARIDAD Si se instala un juego completo de bobinas, pase una pequeña corriente (c.c) por el circuito del campo y verifique la polaridad de cada bobina con uno de los métodos que siguen: 1.- Acerque una brújula al polo de la bobina que se desea comprobar su polaridad. Si se ha instalado la bobina correcta y su conexión es la debida, la punta sur de la aguja apuntará hacia el polo norte de la bobina, o la punta norte de la aguja apuntará hacia el campo sur de la bobina. Consulte el diagrama de conexiones. 49 2.- Mantenga una barra de acero en el campo magnético entre dos polos adyacentes. Si las bobinas y conexiones están correctas, la barra será atraída. Si las bobinas o conexiones no son las correctas la barra es repelida. ESCOBILLAS Y PORTAESCOBILLAS 1.- Compruebe las escobillas. Véanse datos en las instrucciones individuales del caso. 2.- Localice daños en los portaescobillas. 3.- Suba y baje las escobillas varias veces en los portaescobillas para eliminar polvo de carbón o materiales extraños. Y asegurar su libre movimiento. No dispare los resortes del portaescobilla. 4.- Compruebe la distancia entre la parte baja del portaescobillas y el conmutador. Véa las instrucciones sobre el particular. 5.- Compruebe la presión de los resortes de los portaescobillas como sigue: a).- Inserte una tira de papel entre la palanca de presión y la escobilla. 50 b).- Coloque una báscula de resorte en el lugar de contacto de la palanca de presión con la escobilla y tire de la báscula en un plano paralelo al movimiento de la escobilla. c).- Tome la lectura de la báscula cuando la presión entre la palanca y la escobilla es reducida lo suficiente para permitir el desprendimiento de la tira de papel. d).- Si la presión de los resortes en las escobillas no es la misma, ajústela para que lo sea o reemplace los resortes débiles. Véa las instrucciones correspondientes, e).- Inspeccione los sobrecalentamientos. resortes de presión por decoloración debida a 6.- Inspeccione los resortes del portaescobillas, el casquillo del resorte, los puentes de cobre y las colas. 7.- Examine los birlos y aisladores por destrucción, quebradura o quemadas de flamaso. 8.- Arregle o reponga las partes defectuosas. Reponga un portaescobillas si el zócalo (la parte donde se desplaza la escobilla) está gastado lo bastante para permitir más de 0.020” de claro en el sentido del grueso de la escobilla. 51 AJUSTE DEL PORTAESCOBILLAS. 1.- Coloque una pieza de cartón o fibra con un grueso equivalente al claro especificado entre el fondo del portaescobilla y el conmutador, de acuerdo con las instrucciones del equipo correspondiente. 2.- Para ajustar el portaescobillas de un motor de tracción, afloje los tornillos de la mordaza para mover el soporte. 3.- Para ajustar el portaescobillas de un motor de tracción: a).- Afloje (o retire) el tornillo de la oreja ranurada en el anillo de distribución (busring). b).-Afloje la tuerca cachucha que asegura el birlo aislante de “mycalex” con la cabeza del bastidor del motor. 4.- Mueva el portaescobillas hacia arriba o abajo para obtener la distancia correcta y reapriete pernos y tornillos. 5.- Retire la pieza de cartón o de fibra. REACONDICIONAMIENTO DE PORTAESCOBILLAS 1.- Retire el portaescobillas y soportes del bastidor. Conserve cada mordaza con su propio soporte. 2.- Sople el portaescobillas con aire seco comprimido y frote la pieza, el zócalo y la parte aislante. Véase el procedimiento para limpieza. 3.- Quite los materiales extraños causados por flamazos y otras causas. 4.- Reponga birlos aislantes defectuosos. Consulte las instrucciones en particular. 5.- Reponga el conjunto de brazos de presión si los contactos de cobre están gastados hasta la mitad o si el puente está quemado, roto o deshilado. Véa que los remaches que sujetan al contacto y el puente con el resorte están apretados. 6.- Reponga las escobillas si sus colas están dañadas. 52 REPOSICION DE ESCOBILLAS 1.- Desconecte la cola de la escobilla mala, levante la palanca de la escobilla y retírela. 2.- Repóngala con otra escobilla del mismo grado de dureza. Levante la palanca e introduzca la escobilla en el zócalo. No permita que la palanca dispare sobre la escobilla. 53 3.- Asegure la cola de la escobilla con su tornillo en el portaescobillas. Ajuste los puentes para que no hagan contacto con los elevadores del conmutador y la ventana en el cuerpo del portaescobilla. Conserve los puentes libres de contacto con cualquier parte metálica. 4.- Cuando se colocan escobillas nuevas a un generador, asiéntese como sigue: a).- Coloque una tira de lija de papel debajo de la escobilla, con la parte áspera hacia arriba y jale la tira en el sentido de la rotación de la armadura. Mantenga la presión normal del resorte sobre la escobilla. b).- Conserve el papel de lija pegado al conmutador para evitar que se redondeen los filos de la escobilla. Levante la escobilla al regresar en sentido contrario el papel de lija. c).- Cuando se está asentando un juego completo de escobillas, corte la tira de papel de lija del ancho del conmutador y con un largo suficiente que cubra la cuarta parte de la circunferencia del mismo. d).- Coloque el papel de lija debajo de las escobillas y gire la armadura a mano hasta obtener un buen asiento. Para girar una armadura de un generador de tracción, revele la compresión del motor diésel y exclúyalo. e).- Cuando se instala en un generador más de la tercera parte de sus escobillas, después de asentadas aplique sobre el conmutador asentador blanco, suave, haciéndolo girar a media velocidad y sin carga hasta que las escobillas queden pulidas. Figura 11 f).- Sople el polvo. 54 CHUMACERAS DE LA ARMADURA GENERAL 1.- Retire las chumaceras de la armadura. Véa las instrucciones especiales del caso. 2.- Limpie las chumaceras. 3.- Inspeccione las chumaceras para determinar el servicio que requieren. 4.- Introduzca las partes de las chumaceras en aceite mineral ligero (SAE -10) calentado a 90°C (194°F) para evitar corrosión. 5.- Enmetalar chumaceras. 6.- Montaje de chumaceras. No intercambie partes de chumaceras de diferentes fabricantes. 7.- Si la chumacera no va a montarse de inmediato, envuélvala en papel a prueba de aceite. INSPECCION 1.- Examine su pista interior por los siguientes motivos: a).- Escamas o grietas en la superficie de rodamiento. Si la hay rechace la chumacera, b).- Fuertes picaduras eléctricas. Si las tiene rechace la chumacera. c).- Picaduras sobre las orillas. Rectifíquelas. (No use lima). d).- Monteado, golpes distribuidos con abolladuras sucias. Descarte la chumacera, o regrésela al fabricante para su examen. e).- Evidencia de fricción o giro sobre la flecha localice espaciadores sueltos o interferencia de las partes de la caja de la chumacera. Si la fricción es grande o si hay desgaste en la flecha, rechace la chumacera. 55 f).Brida y collarín de empuje, embarrados, llenos de grasa (lado del conmutador). Si está, busque la evidencia de una mala lubricación o desgaste, u otras partes que al armarlas lo producen. 2.- Examine la pista exterior por los siguientes motivos: a).- Busque evidencia de giramiento en la caja de la chumacera. Si este es severo, substituya la chumacera. Rellene y maquine la cabeza del bastidor. b).- Deslice con la mano uno de los rodillos alrededor de la pista. Si el rodillo arrastra, descarte la chumacera. 3.- Examine las cajas como sigue: a).- coloque la chumacera en posición vertical y suba y baje la caja para ver su holgura. b).- Gire los rodillos (o balas) para exponer todas las superficies, busque grandes abolladuras y si las tiene rechace la chumacera. 4.- Descarte la chumacera si alguno de los defectos que siguen son encontrados en cualquiera de sus partes: a).- Fuerte manchado o embarrado causado por lubricación inadecuada b).- Picaduras de corrosión causadas por humedad u otros agentes corrosivos. c).- Partes distorsionadas o reblandecidas por causa de sobrecalentamiento durante su montaje. d).- Marcas causadas por vibración que terminan por hacer ranuras o depresiones. e).- Roturas o grietas (tal vez causadas por golpes en la flecha cuando es removida a martillazos). 56 REEMPACADO DE CHUMACERAS 1.- Asegúrese de que el comportamiento de la chumacera está limpio y seco. 2.- Véa las instrucciones del equipo en particular para el tipo y cantidad de grasa que se deba usar. 3.- Distribuya el lubricante sobre los rodillos y en la cámara de grasa de las tapas interiores de la chumacera. No use exceso de grasa. PREPARACION DE BARNICES MATERIALES Para obtener una penetración satisfactoria, formación de película, ligazón y curado, el barniz deberá aplicarse a la viscosidad correcta. EQUIPO NECESARIO PARA LA PREPARACION DE BARNICES 1.- Un termómetro con escala en grados Centigrados. 2.- Un cronómetro. 3.- Un viscosímetro ZAHN (cat. 5102111 G3) con capa No. 3. 4.- Curvas para corrección de viscosidad a 25°C BarnÍz GE-A15B17A BarnÍz GE-A15B17B BarnÍz GE-A15B19B BarnÍz GE-7172 BarnÍz GE-1678 BarnÍz GE-9700 5.- Agregado de solvente. Emplée un adelgazador a base de nafta de alta solvencia, tal como el tolvol (GE-D5B11). Solvesso No.100 (GE-D5B30DO)_o equivalente. 57 Barniz GE-A15B17A Viscosidad: 34 a 52 segundos a 25°C, copa Zahn No.3 (275 a 450 centipoises). Temperatura y tiempo horneado: 5 horas a 140-150 °C (248° - 302°F) O 12 horas a 120-130 °C (248°- 266°F). Empleo: Un barniz de secado al aire aplicado con brocha para aislamientos impregnados y superficies metálicas para lograr acabados. Glyptal* No.1201 llena las especificaciones necesarias. Barniz GE-A15B17B. Viscosidad: 43 a 57 segundos a 25°C, copa Zahn No. 3 (350-500 centipoises). Temperatura y tiempo de horneado: 5 horas a 140°-150°C (248-302°F) o 12 horas a 120°-130°C (248-266°F). Empleo: Un barniz de secado lento para acabado de superficies. Puede secar al aire en largos periodos de tiempo, generalmente debe ser secado en el horno. Glyptal No. 8001 llena la especificación. Barniz claro GEA15 B19B. Viscosidad: 67 – 90 segundos a 25°C, copa Zahn No.3 (700 – 960 Centipoises). Temperatura y tiempo de horneado: 7 horas a 140°-150°C (284-302°F) o 18 horas a 120°-130°C (248°-266°F). Empleo: Un barniz penetrante para arrollamientos de aislamiento impregnado. Debe ser horneado para curarlo. Glyptal No.2480 y 7170 llenan esta especificación. 58 Barniz claro GE-7172 Viscosidad: 42 a 50 segundos a 25°C, copa Zahn No.3 (400-500 Centipoises). Temperatura y tiempo de horneado: 7 horas a 140 -150 °C (284 a 302°F) o 18 horas a 120 – 130°C (248-266°F). Empleo: Un barniz penetrante para aislamientos impregnados. Debe ser horneado para curarlo. Barniz claro GE No.1678 Viscosidad: 60-80 segundos a 25°C, copa zahn_No.3 (620-850 Centipoises). Temperatura y tiempo de horneado: 7 horas a 140-150°C (284-302°F) o 18 horas a 120 – 130°C (248 a 266°F). Empleo: Un barniz penetrante para arrollamientos irregulares de armaduras y estatores. Debe ser horneado para curarlo. 1.- Curvas de viscosidad – temperatura para barniz GE-A15B17A. Para corregir la viscosidad medida a 25°C. EJEMPLO: Si la lectura de parada del reloj es de 35 segundos y la temperatura del barniz es de 32°C, la viscosidad a 25°C está entre 40 y 50 segundos o cerca de 49 segundos. Viscosidad recomendada 34 a 52 segundos en 25°C (viscosidad barrel). Figura 20 2.- Curvas de viscosidad – temperatura para barniz GE-A15B17B. Para corregir la viscosidad medida a 25°C. EJEMPLO: Si la lectura de parada del reloj es de 35 segundos y la temperatura del esmalte es de 32°C, la viscosidad a 25°C está entre 50 y 55 segundos o cerca de 51 segundos. Viscosidad recomendada 43 a 57 segundos en 25°C (viscosidad barrel). Figura 21 59 3.- Curvas de viscosidad – temperatura para barniz claro GE-A15B19B. Para corregir la viscosidad medida a 25°C. EJEMPLO: Si la lectura de parada del reloj es de 30 segundos y la temperatura del barniz es de 32°C, la viscosidad a 25°C está entre 40 y 45 segundos o cerca de 42 segundos. Viscosidad recomendada 67 a 90 segundos en 25°C (no es viscosidad barrel). Figura 22 . 4.- Curvas de viscosidad – temperatura para barniz claro GE-7172. Para corregir la viscosidad medida a 25°C. EJEMPLO: Si la lectura de parada del reloj es de 30 segundos y la temperatura del barniz es de 39°C, la viscosidad a 25°C está entre 55 y 60 segundos o cerca de 58 segundos. Viscosidad recomendada 42 a 50 segundos en 25°C (no es viscosidad barrel). Figura 23 5.- Curvas de viscosidad – temperatura para barniz claro GE-1678. Para corregir la viscosidad medida a 25°C. EJEMPLO: Si la lectura de parada del reloj es de 25 segundos y la temperatura del barniz es de 39°C, la viscosidad a 25°C está entre 45 y 50 segundos o cerca de 47 segundos. Viscosidad recomendada 60 a 80 segundos en 25°C (viscosidad barrel). Figura 24 6.- Curvas de viscosidad – temperatura para barniz claro GE-9700. Para corregir la viscosidad medida a 25°C. EJEMPLO: Si la lectura de parada del reloj es de 25 segundos y la temperatura del barniz es de 32°C, la viscosidad a 25°C está entre 30 y 35 segundos o cerca de 33 segundos. Viscosidad recomendada 43 a 57 segundos en 25°C (viscosidad barrel). Figura 25 60 61 62 63 64 65 66 Barniz claro No. GE-9700. Viscosidad: 43 – 57 segundos a 25°C, copa zahn No.3 (350 – 500 centipoises). Temperatura y tiempo de horneado: 7 horas a 140 – 150 °C (284 – 302°F) o 18 horas a 120 – 130°C (248 – 266°F). Empleo: Un barniz penetrante para arrollamientos irregulares de armaduras y estatores. Debe ser horneado para curarlo. MÉTODO PARA MEZCLAR UN BARNIZ. 1.- Mezcle los componentes perfectamente y deje que se asienten por unos minutos para permitir que se desalojen las burbujas de aire. 2.- Suspenda un termómetro en el barniz. 3.- Sumerja la copa del viscosímetro hasta que el borde quede justo abajo de la superficie del barniz. Déjela así aproximadamente por un minuto para que tome la misma temperatura del barniz. 4.- Retire la copa rápidamente del barniz deteniendo el anillo al extremo del maneral, inicie a tomar el tiempo con el cronómetro en el instante en que la copa deja la superficie del barniz. 5.- Detenga el cronómetro en el instante en que se suspenda la columna de líquido que escurre por el drenaje (cuando empieza a gotear). 6.- Los segundos medidos dan la viscosidad del material a la temperatura que se encuentra. 7.- Consultando las curvas de viscosidad aplicables del caso, se puede corregir el valor de la viscosidad actual al de 25°C. 8.- Si la viscosidad, corregida a 25°C, no corresponde a la recomendada para 25°C. a) Agregue solvente para disminuir la viscosidad. b) Agregue más barniz para aumentar la viscosidad. 67 PRECAUCIONES 1.- Limpie la copa y su orificio con un limpiador después de cada medición. Limpie el orificio con un simple limpiador para tubos 2.- Este seguro de que grumos sueltos y costras o natas en el barniz, no prolongan el tiempo de drenado de la copa, durante la prueba. 3.- Compruebe el estado del barniz antes de emplearlo, no debe sentirse elástico o como si fuera hule. Si se ha transformado en gelatina no debe emplearse. 4.- Compruebe periódicamente el porcentaje de sólidos contenidos en el barniz después de corregir la viscosidad. Una disminución notable del porcentaje de sólidos, indica el inicio de la formación de gelatina. PRUEBA DEL CONTENIDO DE SÓLIDOS Para la prueba de porcentaje de sólidos emplee un recipiente pequeño, poco profundo, bien limpio y proceda como sigue: 1.- Pese el recipiente. 2.- Vacíe en el recipiente una pequeña cantidad de barniz (15 a 20 gr.) y péselo de nuevo. 3.- Coloque el recipiente y su contenido en un horno durante cuatro o cinco horas a 125°C (257°F). 4.- Retírelo del horno y péselo. 5.- Reste el peso del recipiente, del peso obtenido la segunda vez, cuando el barniz aún no se colocaba en el horno. 6.- Reste el peso del recipiente del peso obtenido la tercera vez, cuando el barniz se ha sacado del horno. % de solidos = (peso del barniz horneado *100/peso del barniz sin hornear). 68 PROPIEDADES ESCENCIALES DE LOS BARNICES TABLA 1 TIPO % Min.cont.de solidos. viscosidad Centipoises a 25°C minima. Tiempo de secado a 21°C libremente, máx. en horas. Secado completo máx. en horas. Tiempo de secado a 150°C cura, máx. En horas. Dieléctrico V/mil. Seco minimo Promedio, Mín. Mínimo después de 24 horas. En agua Promedio después de 24 horas en agua Mínimo después de 24 horas en NaCL al 2% inmersión en aceite Temp, Del salón, efecto durante 24 horas. Inmersión en NaCL-10% Temp, del salón, suavización durante 24 horas. GE-A15B17A Alkilado de resina. GE-A15B17B Akilado de resina. GE-15B19B Akilado de resina. GE-7172 Akilado .fenólico de resina GE-1678 fenólico de resina GE-9700 fenólico de resina 58 56 50 50 60 50 275 625 700 700 700 375 1 2.5 8 10 0.5 0.5 4 4 2 2 Ninguno Ninguno Ninguno Ninguno Ninguno Ninguno Ninguno Ninguno Ninguno Ninguno Ninguno Ninguno 1000 1500 300 300 200 Para propiedades adicionales de estos barnices y/o copias de hojas de especificaciones, consulte a su representante de la G.E. más cercano. 69 PRUEBA DEL CONTENIDO DE SOLIDOS Para la prueba de porcentaje de sólidos emplee un recipiente pequeño, poco profundo, bien limpio y proceda como sigue: 1.- Pese el recipiente. 2.- Vacíe en el recipiente una pequeña cantidad de barniz (15 a 20 gramos.) y péselo de nuevo 3.- Coloque el recipiente y su contenido en un horno durante cuatro o cinco horas a 125°C (257°F). 4.- Retírelo del horno y péselo. 5.- Reste el peso del recipiente, del peso obtenido la segunda vez, cuando el barniz aún no se colocaba en el horno. 6.- Reste el peso del recipiente del peso obtenido la tercera vez, cuando el barniz se ha sacado del horno. % de sólidos = (Peso del barniz horneado * 100)/(Peso del barniz sin hornear). 70 PRUEBA DESPUES DE LA REPARACION GENERAL. 1.- Compare las conexiones con las conexiones del diagrama. 2.- Compruebe la polaridad de las bobinas del campo. 3.- Revise que no quedan en la maquina objetos extraños y que no hay escobillas flojas o sueltas y alguna otra obstrucción en el conmutador. 4.- Conecte los aparatos, excepto los generadores de tracción a una fuente de energía tal como un generador para soldar por arco con C.C. y córralo como motor. 5.- Haga funcionar los aparatos durante cinco minutos a media velocidad, en seguida auméntela al total y hágalos funcionar por dos horas. Anote la temperatura de las chumaceras. No permita que pase de 70°C (158°F) Continúe haciendo girar los aparatos hasta que la temperatura permanezca constante durante 30 minutos. 6.-Mida la vibración de los aparatos con un “vibrómetro”. Rebalancée la armadura o cambie las chumaceras si la vibración excede de 0.004”. 7.- Revise el conmutador por lo que a rugosidades se refiere. Véa que las escobillas están correctamente rígidas. El conmutador funcionando no debe variar más de 0.001”. 8.- Escuche ruidos en las chumaceras con la barra para ruidos. 9.- Mida la impedancia de las bobinas del campo. PRECAUCION UNA SACUDIDA ELECTRICA PUEDE PRODUCIR SERIOS O FATALES ACCIDENTES, PARA EVITARLOS, EL PERSONAL DEBERA TOMAR Y OBSERVAR LAS PRECAUCIONES ADECUADAS DURANTE LA PRUEBA DE ALTA TENSION. 71 CONCLUSION En este mundo globalizado es necesario que el estudiante tenga las herramientas para llevar a cabo su preparación como profesionista y de esta manera poder competir en el ámbito laboral que cada día se torna más difícil. Con la realización de esta monografía se cumplió con darle el mantenimiento requerido al equipo eléctrico rotatorio de perforación de la empresa (IPC), con la realización de una guía de fácil comprensión y sin ambigüedades que detalla cómo realizar el mantenimiento adecuado comenzando desde una completa limpieza, hasta llegar a una prueba después de toda la reparación necesaria antes de poner a funcionar el equipo. Cada una de las actividades que se desarrollaron en esta monografía se requirió de lo conceptos y experiencias que nos brindan los ingenieros de la carrera de ingeniería mecánica eléctrica. 72 BIBLIOGRAFIA MANUAL DE MANTENIMIENTO A EQUIPO ELECTRICO DE PERFORACION INDUSTRIAL PERFORADORA DE CAMPECHE (IPC) ING. VICTOR H. MEJIA VILLALBA CURSO: 35189B9 HTTP://EQUIPO-PERFORACION-DESCRIPCION-POR-EQUIPOSPERFORACION-POR.SHTML. PARTES DE EQUIPO PERFORADOR 15 AGOSTO 2013 http://www.geindustrial.com/publibrary/checkout/GEI-100351SP?TNR=Installation%20and%20Instruction|GEI-100351-SP|generic MOTOR HUM 600 VVC 12 AGOSTO 2013 73