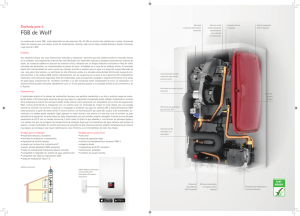

Manual de montaje y servicio caldera MGK

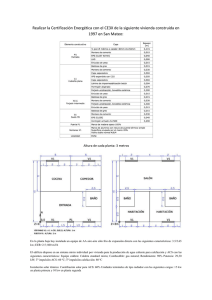

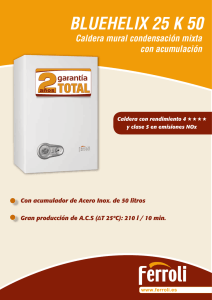

Anuncio