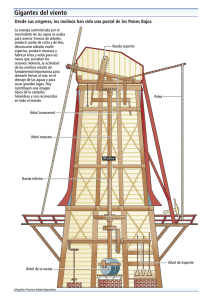

tecnología popular en albacete

Anuncio