universidad de santiago de chile

Anuncio

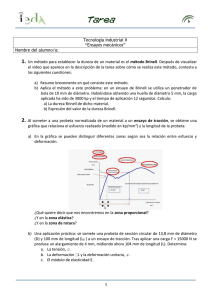

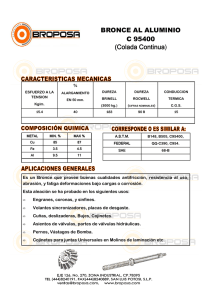

UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica INGENIERÍA CIVIL EN MECANICA PLAN 2012 GUÍA DE LABORATORIO ASIGNATURA “LABORATORIO DE PROCESOS MECANICO“ CODIGO 15060 NIVEL 07 EXPERIENCIA C601 “MEDICIÓN DE DUREZA” 1 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica MEDICIÓN DE DUREZA 1.- OBJETIVO GENERAL Familiarizar al alumno con la metodología de medición de la propiedad mecánica de dureza de los materiales y a partir de ésta información identificar las propiedades mecánicas del material ensayado. 2.- OBJETIVOS ESPECÍFICOS - Efectuar ensayos de uso más frecuente de dureza. acuerdo a normas, de diferentes materiales. Brinell, Rockwell y Vickers de - Comprobar la influencia de los componentes y condiciones de los materiales en la Dureza. 3.- INTRODUCCIÓN TEÓRICA Definición Si bien es cierto que de la palabra dureza surge inmediatamente una propiedad característica de cada material, su definición desde el punto de vista técnico es algo compleja, pues para su cálculo se han adoptado procedimientos y fórmulas más o menos empírica que pueden variar con las propiedades de los materiales ensayados, y las diferentes combinaciones de estas propiedades influyen sobre el resultado obtenido en mayor o menor grado, según sea el método a seguir. En general la dureza puede definirse de acuerdo a los métodos más generalizados para su obtención, con la mayor o menor resistencia que un cuerpo opone a ser rayado o penetrado por otro tomado como elemento de comparación. La determinación de la dureza por cualquiera de los posibles procedimientos a adoptar, nos dará una idea muy aproximada de la resistencia del material a la tracción y al desgaste. 2 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica a) La Dureza Brinell Se determina forzado a una esfera, de diámetro D, a penetrar en la superficie de un material por medio de una carga conocida y midiendo el diámetro de la huella d (o identación) dejada después de la prueba. El número de dureza Brinell o simplemente al número Brinell, se obtiene dividiendo la carga aplicada en kilógramos por la superficie real de la huella, en milímetros cuadrados. La abreviatura es HB. P HB = πD (D- D2 - d2 2 ) En donde HB es un número de dureza Brinell; P la carga aplicada en kgf; D el diámetro de la esfera en mm.; y d el diámetro de la impresión en mm. En la práctica el diámetro de la huella se mide con un microscopio de taller, y la HB se lee directamente en una tabla de la máquina, en la que se enumeran valores diferentes de diámetro para varios valores de carga aplicada. Para que los ensayos sean comparables para distintos materiales se ha determinado una contante Q que relaciona la carga con el diámetro de la bolita. 3 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica P Carga del ensayo Q= = D 2 (Diámetro de la bolita)2 Dependiendo del material se tienen las siguientes constantes: MATERIAL Acero Bronce y latones Aleaciones de aluminio Aleaciones de plomo y estaño CONSTANTE “Q” 30 10 5 2.5 Las bolitas utilizadas son de 10mm, 5mm, 2.5mm, 1.25mm. La carga debe aplicarse dependiendo el material: 10 a 30 segundos para el hierro y acero. 30 segundos para bronces y latones. 3 minutos para las aleaciones de estaño, plomo y aleaciones ligeras. b) Ensayo Dureza, Método Rockwell El método Rockwell difiere del de Brinell en que se determina la dureza en función de la profundidad de la penetración, además la aplicación de la carga total no es continua, debido a que actúan dos cargas diferentes. Una denominada carga inicial Po, que es constante y otra adicional P1 cuyo valor variará con el penetrador utilizado. Para la determinación de la dureza Rockwell no es necesario aplicar fórmula alguna, sino que se obtiene directamente sobre el dial indicador de la máquina de ensayo. 4 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica El método Rockwell cuenta con penetrador cónico de diamante de 120º y bolas de acero endurecido de 1/16, 1/8, 1/4 y 1/2 pulgas de diámetro. Siendo los más utilizados: Rockwell-C (Rc). Se utiliza para piezas templadas y duras, se emplea como penetrador un cono de diamante tallado con un ángulo de 120°, con la punta ligeramente esférica, con un radio de 1/64”. Rockwell-B (RB). Se utiliza para materiales blandos, se emplea como elemento penetrador una bolita de acero templado de 1/16”. También se tiene: Rockwell A, D, E, F, G, H, K, L, M, P, R, S, V. Rosckwell superficial se emplea para piezas sumamente delgadas, utiliza cargas de 15, 30 y 45 kgf. Sus escalas se designan con las letras N y T. la primera con ensayos con diamante y la segunda con la bolita de 1/16”. Según la carga empleada se designan las lecturas 15N, 30N, 45N y 15T, 30T, 45T. c) Ensayo Dureza Método Vickers La determinación de la dureza Vickers es semejante a la de Brinell, pues se calcula dividiendo la carga aplicada por la superficie de la huella producida; sin embargo, se diferencia de ésta por el valor de la carga, que podríamos considerar muy pequeña, y el penetrador, que en este caso es una punta de diamante en forma de pirámide de base cuadrada con un ángulo en el vértice de 136º HV = 1,854 P d2 5 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Donde d es el promedio de las dos diagonales de la impresión dejada por el penetrador piramidal en la superficie de la probeta, en mm. d = d 1 + d2 2 d) Condiciones de Ensayo Para tener valores confiables en un ensayo de dureza, deben seguirse las prescripciones siguientes: - - - Las caras de las probetas ensayadas estarán perfectamente planas y paralelas; deberán estar bien pulidas para poder observar con claridad el contorno de la impresión, y al prepararlas se evitará todo calentamiento que pueda dar lugar al desarrollo de tensiones en el material. La probeta no debe moverse durante el ensayo, para lo cual es necesario que apoye perfectamente sobre el soporte y que la carga actúe normal a su superficie. El centro de una impresión y el borde de la probeta deben distar por lo menos 2d y del centro de otra impresión 3d. Después del ensayo la cara opuesta a la impresión no debe presentar marcas. 4.- MÉTODO A SEGUIR 4.1 El profesor explica al alumno el principio de funcionamiento y de operación de la máquina universal para medir dureza y el método de verificación con patrones certificados. 4.2 El profesor muestra a los alumnos que la probeta a medir cumpla con las especificaciones requeridas para evaluar la dureza; esto es, comprobar su paralelismo, su tamaño y su calidad superficial. 4.3 Se establece la forma de medición, definiendo la carga a ocupar e instalando la probeta y el penetrador en la máquina. 4.4 Se procede a aplicar la carga sobre la probeta durante 30s con el fin de asegurar que ocurra la deformación plástica. 4.5 Se retira la carga de la probeta y se procede a medir la huella dejada por el indentador en la probeta. 4.6 Con esta información se procede a cuantificar el valor de la dureza resultante a través de tablas o usando la ecuación correspondiente. 6 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica 5.- VARIABLES A CONSIDERAR 5.1 Carga aplicada 5.2 Tiempo de aplicación de la carga. 5.3 Tipo de indentador. 5.4 Tipo de material de la probeta. 5.5 Características dimensionales y superficiales de la probeta. 6.- TEMAS DE INTERROGACIÓN 6.1 Propiedades mecánicas de los materiales. 6.2 Dureza y microdureza. 6.3 Métodos de medición de la dureza. 6.4 Condiciones del ensayo. 7.- EQUIPOS E INSTRUMENTOS A UTILIZAR 7.1 Máquina de medir dureza con accesosrios. 7.2 Equipo portátil de medición de la dureza. 7.3 Pié de metro. 7.4 Microscopio de taller con accesorios. 8.- LO QUE SE PIDE EN EL INFORME 8.1 8.2 8.3 8.4 8.5 8.6 8.7 8.8 Tapas establecida por el DIMEC aplicando las disposiciones generales para la confección del informe. Las características técnicas de los instrumentos empleados en el laboratorio. Descripción del método seguido. Para cada medición de la dureza, presentar el resultado de la medición y la equivalencia en las otras escalas de dureza. Con los datos de la dureza resultante, identificar el tipo de material comercial ensayado. Un análisis de los resultados obtenidos, comentarios y conclusiones personales. La referencia bibliográfica. El apéndice con: a.1.Desarrollo de los cálculos. a.2.Presentación de resultados. a.3.Resultado de la investigación al tema propuesto por el profesor 7 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica 9.- BIBLIOGRAFÍA a) Apraiz, J. “Tratamientos Térmicos de los Aceros” Editorial DOSSAT. b) Davis, H.E. “Ensayo e Inspección de los Materiales en Ingeniería” Editorial CECSA. c) Studemann, H. “Ensayos de Materiales y Control de defectos en la Industria del Metal” Editorial URMO. d) Keyser, C.A. “Técnicas de Laboratorio para Pruebas de Materiales” Editorial Limusa Willey. 8