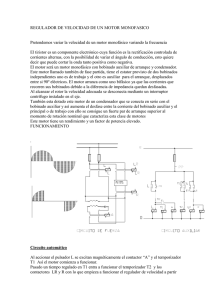

Fundamentos de Protección de motores

Anuncio