paradas de planta

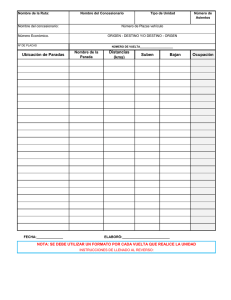

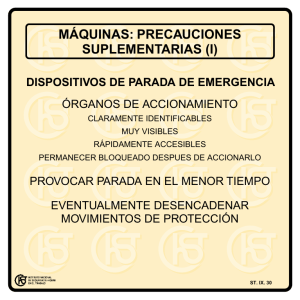

Anuncio

Edición XIII- Noviembre 2012 24 Años Boletín Inspfalca Con la emoción y expectativa de este inicio del segundo año del boletín a la vez que arribamos a la culminación del año 2012, y pronta llegada del 2013; no podemos dejar de decir primero que todo Gracias! Los cierres de ciclos e inicios de nuevas etapas son una oportunidad para primero agradecer y reconocer; y segundo para evaluar resultados y reflexionar sobre nuestro desempeño. Es tiempo de revisar como nos fue con las metas que nos trazamos a inicios del 2012 y plantearnos como lo podríamos hacer mejor en el 2013. Nuestra edición aniversario nos permitió visualizar lo mucho que hicimos juntos en este primer año del boletín y por eso estamos muy agradecidos, pero a la vez múltiples ideas de mejora han venido a nuestra mente, algunas de las que compartimos con ustedes en la edición aniversario y muchas otras que tienen un factor común: - Mas Participación de Nuestra Comunidad de Lectores. Con la fiel convicción de que este Boletín existe por ustedes y para ustedes, les ratifico nuestro interés en sus sugerencias y en tal sentido les invito una vez mas a participar en la encuesta: Ideas para el Boletín Francesco Solari – Presidente INSPFALCA LA COLUMNA DE LA INDUSTRIA LECCIONES APRENDIDAS Planes Departamentales de Inspección y su Impacto en Paradas de Planta Arranque después de Paradas de Planta por Carlos Valerio – Ing. de Confiabilidad Hoy por hoy, muchas organizaciones del sector de hidrocarburos en general, están internalizando con mayor rapidez, la importancia que revisten los procesos de paradas de plantas, como estrategia clave para garantizar la continuidad operacional de sus instalaciones, y así cubrir las demandas energéticas que impone el mercado global. Estos importantes eventos, persiguen la integración de actividades orientadas a detener, de manera planificada, la producción de una instalación, con la finalidad de acometer actividades de mantenimiento, inspección, limpiezas, reparaciones, proyectos de aumentos de capacidad, entre otros., tendentes a incrementar la confiabilidad y disponibilidad de las plantas de proceso. El éxito en las paradas de plantas, radica principalmente en la preparación, integración y desarrollo de los planes individuales de las distintas organizaciones involucradas en el paro programado. En función de ello, es importante resaltar que las Organizaciones de Inspección de Equipos Estáticos, cumplen un rol protagónico en el cumplimiento de las metas y objetivos de una parada de plantas, dado que proporcionan lineamientos técnicos para garantizar la confiabilidad e integridad mecánica de las unidades a intervenir. Estos departamentos funcionales, deben diseñar sus planes y estrategias organizacionales, enmarcadas en los siguientes aspectos: Metas y objetivos del departamento de inspección en función de los lineamientos de la parada. Estructura organizativa para satisfacer las demandas de inspección en la parada de plantas. Diseño de los Planes de Inspección de los equipos involucrados en el alcance de la parada, basado en normas nacionales e internacionales: PDVSA, API (510, 570, 571, etc.), entre otras. Protocolos para aplicación de ensayos no destructivos (END) y pruebas especializadas (IRIS, campo remoto, metalografía, etc.) Definición de los criterios de inspección y rechazo involucrados en las inspecciones a realizar. Formatos a utilizar para plasmar los resultados de la inspección, y sus respectivos canales de comunicación. La cristalización de los planes departamentales de inspección durante la ejecución de la parada, apoyarán a la ejecución efectiva de las actividades planificadas para esta fase, con el consecuente logro de las metas propuestas por las organizaciones de reparaciones mayores. ALCANZADAS EN NOVIEMBRE «Una Operación de alto Riesgo» El 23 de marzo del 2005, a las 1:20 pm, la Refinería de BP en Texas City sufrió uno de los peores desastres industriales de la historia reciente de USA. La explosión e incendio causo la muerte a 15 personas e hirió a otras 180, alarmó a la comunidad, y dio lugar a pérdidas financieras que exceden los $ 1,5 mil millones. El incidente ocurrió durante el arranque de una unidad de isomerización. Todas las muertes ocurrieron en tráiler de oficinas ubicados muy cerca de la unidad de procesos. En la investigación que el Chemical Safety Board (CSB) llevo a cabo, se resalto la importancia de robustos controles de proceso para evitar sobre-llenado y fugas, así como apropiado entrenamiento del personal de operaciones. En cuanto a causas organizacionales se encontraron problemas de inadecuado análisis de riesgo, prioritizacion presupuestaria y oportuno reporte de incidentes. Para mas detalle visite: Reporte CSB Accidente Texas City La reflexión es que paradas y arranques de planta son eventos de alto riesgo donde las debilidades existentes del sistema se muestran apareciendo develadas en trágicas y penosas consecuencias. PLAN MOTIVACIONAL SIHOA LUBRICANTES CRP CARDÓN • Rafael Molleja • Abraham Pineda 381,043 HH SIN ACCIDENTES INCAPACITANTES Edición XIII – Noviembre 2012 24 Años A T C TU A L I Z A C I Ó N E C N O L Ó G I C A PARADAS DE PLANTA ¿Con qué frecuencia el rendimiento de un año de una planta es estropeado por los malos resultados en un parada de planta? Excelencia en seguridad y medio ambiente, control de costo excepcional; y gestión de confiabilidad casi perfecta - Todo duramente ganado con mucho esfuerzo - puede ser destruido por el pobre rendimiento durante una sola parada de planta. Las paradas están casi siempre bien planeadas el problema radica en la ejecución del plan. La ejecución exitosa depende de comunicación y la transferencia de información de los planificadores a los ejecutores. Pasar de un enfoque tradicionalmente informal a un enfoque estructurado, a un conocimiento con comunicación diseñada y programa de intercambio de información disminuye en gran medida el riesgo, el costo y duración de paradas. Un enfoque estructurado y la agenda detallada para paradas con intercambio de información que asegure el éxito son imprescindibles. Paradas de planta para mantenimiento y para reacondicionamiento de unidades son posiblemente, los más grandes puntos de exposición para las refinerías en términos de los incidentes de seguridad, retrasos en la producción y la pérdida de ganancias. Estos eventos requieren una enorme cantidad de planificación, sensibilización y motivación para asegurar una ejecución segura y exitosa. Las paradas de planta son un momento en que la unidad está en un estado constante de flujo a de-inventario, compensación y limpieza, el trabajo mecánico, inventario y puesta en marcha. El número de personal de apoyo de estas actividades sube y baja y todo es muy dinámico, incluyendo los procesos de toma de decisiones. La planificación y programación de actividades comienzan con meses o incluso años de antelación. Los planes y contingencias se revisan una y otra vez con la ayuda de operaciones, personal de mantenimiento, otras funciones de soporte (ejemplo: inspección), contratistas de ejecución y proveedores de materiales. Mucho tiempo y esfuerzo se dedica a la planificación de cada detalle concebible, con el legitimo objetivo de realizar el trabajo de manera segura y en el tiempo y costo programado. COMUNICACIÓN EN LA EJECUCION ES CRITICA EN PARADAS DE PLANTA – Para mas detalles ver: Articulo Planificación de Paradas Definición de Parada de Planta según AP1 Una Parada de Planta es una respuesta planificada y periódica de puesta fuera de servicio (total o parcial) de una unidad de proceso de la refinería o planta; para realizar el mantenimiento, revisión y reparación, para inspeccionar, probar y reemplazar los materiales de proceso y equipos. A continuación algunos elementos claves: Oportunidades en Paradas de Planta Evento Esporádico – Oportunidad para triunfar visiblemente! Evento Único – Oportunidad para hacerlo mejor! Evento Critico - Producción Impactada – Oportunidad para optimizar alcance - Riesgos de Seguridad – Oportunidad para demostrar liderazgo y • Permiten el mantenimiento necesario y son necesarios para mantener operaciones seguras y eficientes. excelencia - Riesgos Financieros – Oportunidad para evitar desviaciones del alcance • Se programan con al menos 1-2 años de antelación y no necesariamente se centran en las mismas unidades. • Al evaluar si se puede post-poner una parada, un refinador tiene que incluir el costo de perdida de oportunidad de un posible paro no planificado como resultado de la decisión de diferir la parada. • Dependiendo de la unidad de proceso y la cantidad de mantenimiento necesario, la longitud de la parada puede variar desde 1 semana hasta 4 semanas o más. • Una parada mayor por lo general implica la unidad de crudo o la unidad de craqueo catalítico (FCC) y se traducirá en una disminución más significativa en la tasa de utilización que en el caso de una parada menor que pueden implicar unidades tales como la unidad de alquilación, la unidad de isomerización o planta de azufre. • No todas las unidades se ven afectadas en cada parada. Por ejemplo, el promedio de la industria es de aproximadamente 4 años de periodo de operación entre paradas de unidades FCC. - Riesgos Laborales – Oportunidad para demostrar liderazgo en recurso humano - Riesgos Profesionales – Oportunidad para brillar e impulsar tu carrera Evento Complejo - Multidisciplinario – Oportunidad de incorporar todo nuestro talento - Dependiente de Personas y Procesos – Oportunidad para captar y optimizar - Comunicación de Alta Calidad – Oportunidad para ser claros y abiertos - Velocidad en Toma de Decisiones – Oportunidad para IBR y DBR - Alta Inversión de Recursos – Oportunidad para mas eficiencia y efectividad Evento Memorable – Oportunidad para que te recuerden siempre! Procesos de Definición de Alcance y Oportunidad • En general, lo menos que las unidades sean paradas y arrancadas es lo mejor y mas seguro, ya que los incidentes en refinerías tienen más probabilidades de ocurrir en estas ocasiones de parada y arranque. Proyectos Eliminación de Defectos Próximos Eventos Proyectos Mejoras de Proceso • 2013 API Inspection Summit - Galveston, Texas, Enero 7 a Enero 10 - 2013 • 2013 NACE Conference – Orlando, Florida, Marzo 17 a Marzo 21 – 2013 • International Chemical and Petroleum Industry Inspection Technology (ICPIIT) XIII Conference – Houston, Texas, Junio 12 a Junio 15 Coordinación de Producción Comercial Mantenimiento Inspecciones Vencidas Definición De Alcance de Parada Definición de Oportunidad de Parada Fallas de Equipos Finanzas Mercadeo