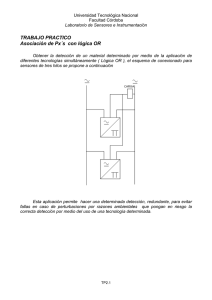

Monitoreo y control mediante mensajes de texto (GSM) para un

Anuncio