- Ninguna Categoria

16-PRUEBAS MECÁNICAS

Anuncio

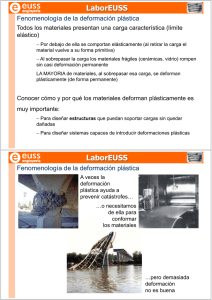

16-PRUEBAS MECÁNICAS PRUEBAS MECÁNICAS Julio Alberto Aguilar Schafer Ensayos No Destructivos Son una serie de ensayos cuya finalidad es conocer/evaluar el estado de los materiales (soldaduras, estructuras (puentes, edificios, etc…), medios de transporte (barcos, aviones, etc…) sin afectar las propiedades y funcionalidad de los materiales examinados. Todas las soldaduras/uniones presentan fallos, grietas, defectos, discontinuidades, … ↔ localizar y determinar el tamaño ↔ muchas discontinuidades ⇒ “defectos” que comprometen la resistencia de la unión/soldadura/material Ensayos más comunes • Inspección Visual • Líquidos Penetrantes • Pruebas Ultrasónicas-Emisiones Acústicas • Partículas Magnéticas • Radiografías • Corrientes de Eddy • Termografía Inspección Visual • Es el método más común de inspección • Permite observar salpicaduras, existencia de cenizas, distorsiones por excesivo calentamiento, grietas, • Es adecuada para todos los materiales. • Mediante: Calibres especiales, gafas de aumento, linternas, etc… Líquidos Penetrantes •Analiza la superficie de una pieza •La superficie es recubierto por una solución coloreada o fluorescente. •El exceso de solución se elimina de la superficie, y se aplica un revelador. Este actúa como un secante, destacando fácilmente las imperfecciones superficiales, ya sea por la aparición de vivos colores como después de aplicar luz UV. •Es válido para todo tipo de materiales (metales, cerámicos, vidrios, polímeros, composites, … Ensayo de sondas acústicas • Basada en la transmisión de longitudes sonoras de alta frecuencia en el interior del material para detectar imperfecciones. • Se estudian las ondas emitidas y el desplazamiento en el tiempo para detectar las reflejadas, y posibles alteraciones indican imperfecciones (las ondas ultrasónicas no viajan a través del aire). • Todo tipo de materiales. Máquina de medida del espesor y discontinuidades Partículas Magnéticas No Destructivos • Este método se lleva a cabo induciendo un campo magnético a un material ferromagnético, y entonces espolvoreando en la superficie partículas de Fe. (ya sea seco o en una suspensión). Las imperfecciones superficiales modifican el campo y las partículas de hierro se concentran en los defectos. • Sólo materiales ferromagnéticos. • Defectos superficiales perpendiculares a las líneas de campo. Partículas Magnéticas Equipos portátiles Corrientes de Eddy • Corrientes eléctricas son generadas en un material conductor por un campo magnético alterno. Interrupciones en las líneas de corriente eléctrica (Corrientes de Eddy) debidas a la existencia de imperfecciones producirán cambios en el campo magnético inducida. • Útil para: Materiales conductores. Detecta defectos internos Inspección mediante radiación Rayos-X • Son radiografías • Implica la utilización de radiación gamma o rayos-X (para examinar los defectos internos. • Se requieren máquinas con fuentes de radiación que atraviesan el material y producen una “imagen negativa” en una película o film. La radiografía muestra la solidez interna de los materiales examinados. Las posibles imperfecciones se muestran como cambios en la densidad en la película de la misma manera que se aprecian los “huesos rotos”. Ensayos mecánicos Prueba de chispa. Metal Color de la chispa Tamaño aprox. del flujo Muchas chispas de color rojo. 1.80 cm , raíz corta con bifurcaciones, mientras mas alto es el contenido de carbón, mas numerosas son. Acero al carbono Amarillas. Líneas rectas sencillas, sin ramificaciones. Acero rápido Intermitentes a rojo a rojo obscuro. Pequeñas lineales, ramificaciones cerca de las puntas Acero inoxidable Color paja cerca de la rueda, blanco lejos de la rueda. 1.30 cm, chispa moderada. Hierro colado blanco Muy poca cantidad de rojo en la rueda, convirtiéndose en un color paja. 45 cm. Hierro colado gris Rojas convirtiéndose en color paja. 60 cm, el volumen es pequeño con muchas espigas. Hierro maleable Amarillo paja. 75 cm, terminando con espigas Carburo de tungsteno Carburo de tungsteno 25 cm. Flujo pequeño. Acero Prueba de peso o densidad. Metal o aleación Densidad a 18° C (gr/cm3) Acero 7.86 Acero Inoxidable 7.83 Aluminio 2.69 Carburos sintetizados 15.25 Cobre 8.97 Estaño 7.98 Hierro colado 7.87 Latón Manganeso 8.58 1.74 Monel 8.83 Níquel 8.91 Plomo 11.35 Titanio Zinc 4.40 7.14 Esta prueba puede distinguir los metales, por ejemplo: piezas moldeadas de Zinc y las piezas moldeadas de aluminio se asemejan mucho, sin embargo el peso lo distingue uno de otro : PRUEBAS MECÁNICAS • Una de las forma que se usan para poder determinar las característica mecánica de un material es someterlo a las pruebas de esfuerzos a la tensión. objetivos • Conocerla importancia de la evaluación de las propiedades mecánicas • Explicar y entender que es tensión-deformación – Deformación elástica y plástica – Coeficiente de Poisson – Tensión de cizalladura • Describir el ensayo de tracción – Curva de tensión-deformación nominal o ingenieríl – Curva de tensión-deformación real • Describir el ensayo de compresión • Conocer el ensayo a flexión • Explicar el ensayo de cizalladura • Explicar el ensayo de dureza Ensayo de tracción uniaxial Los materiales, bajo esfuerzos de tracción o compresión, se deforman primero elásticamente (deformación recuperable) y luego plásticamente (deformación permanente) Probeta sometida a una fuerza de tensión uniaxial a velocidad constante Diagrama de tensión-deformación Resultado del ensayo Ensayo más utilizado: NORMALIZADO Evolución de las probetas rectangulares durante el ensayo de tracción (la zona central es la que soporta mayor deformación, y por esa zona romperá) Maquina de Tracción Ejemplo de prueba de esfuerzo a la tensión RUPTURA Geometría de las probetas: Normalizadas Rectangulares Cilíndricas Geometría de las probetas: Laboratorio de Ciencia de los Materiales Curva tensión-deformación TENSIÓN NOMINAL (σn) Deformación ELÁST Linealidad Deformación No permanente Zona Elástica Zona Plástica Deformación PLÁSTICA DEFORMACIÓN NOMINAL (εn) Al cesar la tensión sobre una probeta, la probeta experimenta una cambio permanente respecto a sus dimensiones originales. Los átomos son desplazados permanentemente de sus posiciones originales y toman nuevas posiciones . La posibilidad de deformación plástica del acero posibilita que partes del automóvil (parachoques, tas y puertas) se puedan troquelar mecánicamente sin romperse el metal TENSIÓN NOMINAL (σn) Parámetros:⇒ Curva tensión-deformación DEFORMACIÓN NOMINAL (εn) -Módulo de Young o Módulo de Elasticidad( E) -Límite elástico (σy) a un 0.2% -Resistencia máxima a la tracción -Tensión de fractura -Deformación plástica o ductilidad -Resiliencia o Energía absorbida Curva tensión-deformación Tensión/esfuerzo nominal (σn): F σ n= A0 Unidades del S.I.: N/m2= Pa 1 N/mm2 = 1 MPa Sistema anglosajón: psi = lb/pul2 1 psi= 6,89 103 Pa Deformación nominal (ε): 1638: Galileo Galilei La carga de fractura de una barra en tensión es proporcional a A0 e independiente de lo ε = Δl/l S.I.: m/m (adimensional) %ε = (Δl/L0)×100 TENSIÓN NOMINAL (σn) Curva tensión-deformación DEFORMACIÓN NOMINAL (εn) Zona Elástica Deformación elástica σ<σy E: Módulo de Elasticidad ó de Young: I) Zona Lineal rigidez material o resistencia a la σ=Eε Ley de Hooke deformación elástica (no permanente) Al retirar carga/tensión ⇒ pieza recupera forma original (No ∃ deformación permanente) Deformación elástica: escala atómica E= f (fuerza de enlace)⇒ si ↑ Fuerza de enlace entre átomos ⇒ ↑E Mecanismo asociado a la def. Elástica= Relajación enlaces. En general: Ecerámicos (cov. y/o ionic)>Emetales (met) >Epolímeros (secund entre cadenas) Módulo de elasticidad Curva Tensión-deformación: E: F(temperatura) Al aumentar la Temp ⇒ debilitamiento de los enlaces (↓rigidez estructura) ⇓ ↓ ↓ del Mod. Young Deformación elástica σ<σy 2) No lineal: Se produce en alguno materiales (algunos polímeros, hormigón, fundición gris, etc…) σ2 Δσ Δε Módulo Tangente en σ2 σ1 Módulo Secante entre origen y σ1 Δσ Δε Deformación Parámetros: curva tensión-deformación Límite elástico (σy) : σ a partir de la cual se produce deformación permanente ε deja de ser proporcional a σ Ruptura y formación de nuevos enlaces No recupera la forma inicial Curva tensión-deformación: Limite elástico (I) Límite elástico (σy) : σ a partir de la cual se produce deformación permanente para F≠0 ⇒ ε (perma nente) = ε [elast+plást] para F=0 ε (perma nente) = ε [plást]) Criterios de Cálculo del Límite Elástico (I) Dependiendo de la deformación del material se adoptan ≠ criterios: El + admitido en metálicos ≈ 0,2% de la ε elástica Límite Elástico Convencional Curva tensión-deformación: Limite elástico (I) Criterios de Cálculo del Límite Elástico (II) Fenómeno de discontinuidad en el punto de fluencia: (Ej: aceros, algunos polímeros, etc... σY = σmax +σmin 2 Curva tensión-deformación: Zona plástica Resistencia a la tracción: máxima tensión nominal que soporta la probeta a tracción TENSIÓN NOMINAL (σn) Resistencia de rotura: tensión que soporta el material en el pto. de rotura. DEFORMACIÓN NOMINAL (εn) Curva tensión-deformación: Ductilidad Medida del grado de deformación plástica que puede ser soportada por un material antes de la rotura 1. Deformación porcentual total: aumento porcentual de la deformación que experimenta la probeta l ε (%) l f - l0 l0 x 100 2. % Reducción área (estricción): x 100 Frágil Tensión A0 - Af AR(%) = A0 Dúctil 3. Área bajo la curva Deformación Materiales que son frágiles presenten poca deformación plástica (Ej: cerámicas y vidrios) Tensión (MPa) Ductilidad -Temperatura Deformación Mayor temperatura: ⇒ mayor ductilidad Curva tensión-deformación: Resiliencia Resiliencia.- Capacidad de un material de absorber Eelástica cuando es deformado hasta alcanzar el limite elástico Área bajo la curva Modulo de resiliencia, Ur.- Edeformación deformar un material hasta límite elástico. por unidad de V necesaria para εy Ur = ∫ σ dε 0 Integrando, si la región elástica es lineal Ur = εy = 1 2 σyεy σy Materiales con ⇑ Resiliencia: ↑ σy ↓E APLICACIÓN: diferentes aleaciones para fabricar muelles E (Ley de Hooke) Ur = 1 2 σy E 2 Curvas tensión-deformación verdaderas (II) Tensión real o verdadera (σr): Como ΔV = 0 ⇒ se cumple que V= Ao × Lo = cte =Aintantáneo ×Linstantáneo σr = σn σn L L0 = σ ((| +εn) Para εpequeñas: εr = ln (1 + εn) ≈ εn σr = σn (1 + εn) ≈ σn (hasta comienzo estricción) Coeficiente de Poisson, υ Relación entre las deformaciones laterales y axiales Toda deformación elástica longitudinal ⇒ Δdimensional Lateral x y εy lateral ε ε υ= = = ε ε longitudinal εz z X Z Materiales reales: υ=0.2-0.4 Caucho natural υ 0,39-0,49 Polímeros 0,3-0,45 Metales 0,25-0,4 Conocer Comportamiento elástico: υ y E Ensayo de Cizalladura A. Tensión de cizalladura (τ, en Pa): a h τ = APss Ps = carga aplicada As = área de la muestra paralela a la dirección de aplicación de la carga Deformación de cizalladura (γ): θ a γ = = tg θ h a: desplazamiento por cizalla h: distancia sobre la que actúa la cizalla Cizalla puramente elástica: τ = G γ G = Mód. De cizalladura o de rigidez o de Coulomb (→ da idea de la rigidez) Existe una relación ente módulos: E = 2 G (1 + υ) υ: modulo de Poisson Ensayo de Compresión Menos habitual que tracción Se emplea: -Para conocer comportamiento de material bajo def. permanentes grandes - Cuando material presenta comportamiento frágil a tracción. (⇒ Ej: cerámicos y vidrios: No deformación plástica) Forma de realización: Similar a tracción (ahora F es compresiva) ⇒ Fcompresión = - Ftracción Carga de compresión ⇒ contracción y deformación lineal negativa Carga de tracción ⇒ alargamiento y deformación lineal positiva Maquina de ensayo-Probeta de compresión Tensión, σ (Mpa) resistentes a compresión Débiles a tracción Deformación, ε Ensayo de flexión Evalúa el comportamiento esfuerzo-deformación y la resistencia a la flexión de materiales frágiles: ⇒ Resistencia a flexión es equivalente al módulo de rotura de los cerámicos Adecuado: cerámicos, vidrios y polímeros Esquema del ensayo de flexión en tres puntos Ensayo de Dureza (I) Resistencia superficial que presenta un material a la deformación plástica localizada. Dureza ⇔ relacionada con resistencia a la tracción y límite elástico Se determina forzando con un penetrador sobre su superficie “Medición de huella realizada con un penetrador” Bola, pirámide o Clasificación = f (carga y penetrador) cono (material A.- Ensayo Brinell (HBW) muy duro) B.- Ensayo Rockwell (HR) C.- Ensayo Vickers (HV) D.- Ensayo de dureza superficial: Vickers y Rockwell E.- Ensayo de microdureza: Vickers SHACKELFORD, J.F.: "Int. a la Ciencia de Materiales para ingenieros", Prentice Hall, 4ª Edición, Madrid, 1998 Resistencia a la abrasión 1. Escala de Mohs (1882) Material Escala Aplicación en geología o mineralogía Cada material es rayado por los de escala superior Material Talco Yeso Caliza Fluorita Apatita Feldespato Cuarzo Topacio Safiro (corindón) Diamante 2.- Nuevos Durómetros especialmente diseñados para la determinación exacta/precisa de la dureza Escala 1 2 3 4 5 6 7 8 9 10 Dureza en polímeros A.- Dureza Brinell (HBW) H= P = P 2 2 π D (D − D − Di 2 P= Peso aplicado en kg S= Superficie del casquete esférico en mm2 D= Diámetro de la bola en mm (de carburo de W) Di= Diámetro del casquete esférico. S Factor de carga Q = P/D2= cte Bola de acero duro/carburo de W (φ=10 mm) Se oprime contra la superficie del metal y se P = carga de ensayo; D= Ø de bola mide el diámetro de la impresión, Para espesores pequeños (chapones) ⇒ generalmente de 2 a 6 mm) D ↓ (5, 2.5, 1.25 y 0.625 mm) Diámetro Factor de carga Q Bola D 30 10 5 2,5 mm Cargas en kg 10 3000 1000 500 250 5 750 250 125 62,5 2,5 187,5 62,5 322 15,6 125 46.9 15,6 7,81 3,91 0,625 11,7 3,91 1,953 0,977 Dureza Rockwell (HR) Medida La dureza es función de la profundidad de penetración. - Precarga: 10 Kg - Carga: 65 - 150 Kg - Penetradores: 1) bolas de acero templado (⇒Materiales blandos) 2) cono de diamante tallado con angulo de 120º (⇒ Materiales duros) Se aplican 2 cargas sucesivas a un penetrador y se mide la profundidad de La huella, h. Diferentes escalas en función de carga y penetrador. Ventajas Rapidez Ensayo para todo tipo de materiales. Gran precisión (± 0.002mm ⇔ ± 1unidad) Pueden usarlo personas no cualificadas. Polímeros Microdureza Vickers (HV) Penetrador: diamante tallado en forma de pirámide cuadrangular con 136º entre caras El valor de la dureza es función de la diagonal de la huella =f (área de la pirámide) HV30 ó HV15 ó HV10.....(HVkgf) F= Fuerza en kgf [1- 120]kg d = Media aritmética entre las diagonales d1 y d2 en mm. Tiempo= 10-15 s Medida: 345 HV30-25 (≈HVkgf-s) Dureza Vickers (HV) Ventajas Dureza Vickers Resultado Universal, el valor es indpte de la carga Con un único penetrador se mide una amplia gama de materiales Posibilidad de medir piezas delgadas (≥ 0.05mm de espesor) Se puede medir dureza superficial Más precisa que la escala Rockwell (1u. RocKwel = 32,5u. Vickers) Dureza Vickers (HV) Precauciones para ensayo de dureza (en general) Superficie lisa y ⊥ al eje de aplicación de carga Superficie pulida y limpia de óxidos, carburos, grasa,... Distancia al borde de pieza > 4 φ (Brinell o Rockwell) Espesor de la probeta > 2 φ (Brinell o Rockwell) > 1.5 veces la diagonal de huella (Vickers) Escalas de dureza Fluencia y Curvas de Fluencia

Anuncio

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados