Desafíos para la industria latinoamericana de las

Anuncio

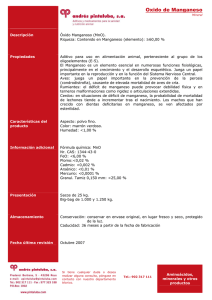

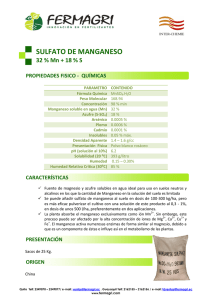

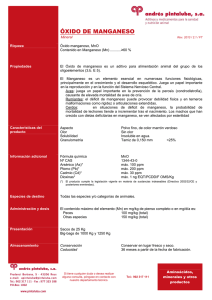

48 Las ferroaleaciones son aleaciones de hierro y elementos metálicos como el manganeso, silicio, cromo, titanio, molibdeno y vanadio, entre otros, que cumplen la función de transferir las distintas propiedades de cada uno de estos metales al acero. Constituyen la forma más económica de introducir un elemento aleante en el acero líquido. INSUMOS Desafíos para la industria latinoamericana de las ferroaleaciones de manganeso Por Oscar Maldonado Charles, Director General Autlán CLASES Y CARACTERÍSTICAS DE LAS FERROALEACIONES DE MANGANESO A nivel global, las ferroaleaciones de manganeso son las más consumidas pues se requieren para la fabricación de cualquier tipo de acero. Inicialmente empleado como un agente desoxidante y desulfurante, hoy el manganeso es usado para mejorar las propiedades claves del acero, tales como resistencia, rigidez, tenacidad, dureza, además de que mejora su laminación y forjado. Sin el manganeso, el acero no podría producirse con las exigentes especificaciones que demandan los sectores consumidores. Dentro de la categoría de las ferroaleaciones de manganeso tenemos las siguientes clases: 1. Ferromanganeso de alto carbono. 2. Ferromanganeso refinado. 3.Silicomanganeso. En el CUADRO 1 se indican sus principales usos. CUADRO 1. Aplicaciones de las distintas clases de ferroaleaciones de manganeso Producto Principales aplicaciones Ferromanganeso alto carbono Aceros estructurales Ferromanganeso refinado Aceros de bajo contenido de carbono Silicomanganeso Aceros comerciales DOSSIER TECNOLÓGICO FERROALEACIONES DE MANGANESO El manganeso es un elemento esencial para el sector siderúrgico. El manganeso está entre los doce elementos más abundantes en la tierra y es el cuarto metal más usado en términos de tonelaje, después del hierro, aluminio y cobre. El manganeso natural se extrae directamente de la actividad minera, para luego transformarse en ferroaleaciones para su uso en el sector acero. Ferromanganeso alto carbono PRODUCCIÓN LATINOAMERICANA DE FERROALEACIONES DE MANGANESO En América Latina se comenzaron a fabricar estas ferroaleaciones en la década de 1940, siendo México donde se iniciaron las primeras operaciones. Actualmente la industria de las ferroaleaciones de manganeso (que la abreviaremos como IFM) en Latinoamérica es sólida y respetable, con operaciones en varios países, destacando México, Brasil y Venezuela, con una capacidad de producción superior a todo el consumo de la región. En el CUADRO 2 se indica la capacidad y consumo en la región. En América Latina, la capacidad de producción de la IFM ha presentado un crecimiento anual compuesto del 3% a lo largo de los últimos años, el cual ha sido apropiado para abastecer las necesidades de la región y exportar al resto del mundo. EE.UU. y Europa son dos zonas geográficas que consumen ferroaleaciones hechas en nuestra región, con altos estándares de calidad y competitividad. La producción de ferroaleaciones de manganeso en América Latina es superior a la de los EE.UU., país que alcanzó un total de 176 mil toneladas en el 2014. Dicho volumen es inclusive inferior a las cifras de Ferromanganeso refinado Silicomanganeso CUADRO 2. Capacidad y consumo latinoamericano (total de aleaciones de manganeso ‘000 t) 2011 2012 2013 2014 Capacidad 603 611 611 657 Consumo Real 554 551 553 564 Fuente: International Manganese Institute. producción alcanzadas por Brasil y México en ese año de manera individual. En 2014, México y Brasil representaron el 92% del total de la producción latinoamericana de ferroaleaciones de manganeso, con una participación del 46% en cada caso. El resto estuvo repartido entre Venezuela y Argentina, entre otros. En cuanto a la variedad de productos, en la región se fabrica una amplia gama de ferromanganesos y de silicomanganesos. PRODUCCIÓN DE FERROALEACIONES DE MANGANESO Las ferroaleaciones de manganeso son producidas por reducción carbotérmica de los óxidos de los minerales de manganeso. Tanto el horno eléctrico como el alto horno son utilizados en el proceso. La combustión de coque es la fuente primaria de energía en el alto horno, donde el coque sirve como agente reductor, así como fuente de energía. En el horno de arco sumergido, el requerimiento de calor se suministra vía energía eléctrica y el coque es a la vez un agente reductor y elemento de resistencia eléctrica. El horno eléctrico ofrece varias ventajas, tales como una mayor recuperación de manganeso de los minerales, menor consumo de carbón y gran flexibilidad para producir diferentes grados de aleaciones. La producción mundial de aleaciones de manganeso en alto horno ha venido decreciendo, aunque todavía se utiliza en algunos países como China, Japón, Rusia y Ucrania. Diagrama general del proceso de producción de manganeso La FIGURA 1 muestra un diagrama general de la fabricación de ferroaleaciones desde la extracción en las minas de manganeso, los procesos de trituración, separación y beneficio para posteriormente transportarse a las plantas de ferroaleaciones. 49 50 FIGURA 1. Proceso de producción de manganeso Método de producción de aleaciones de manganeso “Cradle to gate” Transporte Extracción Procesamiento de minerales Mineral rechazado y colas Mineral Transporte Producción de sínter* O2 Metal Horno Refinación* Escoria Quebrado Aleación de Mn A producción de acero Escoria * Solo en algunos sitios. Fuente: The environmental profile of manganese alloys. International Manganese Institute. Los hornos de arco eléctrico producen silicomanganeso y/o ferromanganeso alto carbono, el cual en estado líquido puede ser enviado para su posterior refinación usando un convertidor al oxígeno para remover el carbón presente en el metal y obtener el ferromanganeso refinado. El metal es vaciado en moldes, enfriado, triturado y cribado según los requerimientos de los productores de acero. La producción por horno eléctrico de arco sumergido puede realizarse en hornos abiertos, semicerrados o cerrados. En el horno cerrado, generalmente de capacidad superior a 20 MVA, los sistemas de limpieza de gases son del tipo venturi húmedo y los gases se utilizan en sistemas de recuperación de energía. La materia prima utilizada es muy controlada en tamaño y humedad para mantener una operación segura y estable. Los hornos de tipo abierto o semicerrados son en general de menor capacidad, utilizan colectores de polvos secos con filtros de bolsas y permiten el uso de materia prima con características físicas en rangos más amplios. SUSTENTABILIDAD DE LA INDUSTRIA DE LAS FERROALEACIONES DE MANGANESO Esquema de horno cerrado Una industria de ferroaleaciones más competitiva posibilita una superior posición estratégica de la industria del acero de la región. Una de las formas de lograrlo es mediante un mejor rendimiento en el uso de materiales En la FIGURA 2 se muestra la distribución de los principales elementos de un horno eléctrico de arco sumergido cerrado. La industria del acero necesita proveedores confiables, sustentables en el tiempo tanto en los aspectos económicos como medioambientales. Analizaremos a continuación cómo la IFM responde a estos desafíos. Sustentabilidad económica DOSSIER TECNOLÓGICO FIGURA 2. Distribución de un horno eléctrico de arco sumergido Mezcla de materias primas Adición pasta electródica d a f e b Energía eléctrica CO gas c Escoria h y energía en juego en los procesos. Veamos cómo se apunta a este objetivo: i g Ferroaleación a. b. c. d. e. f. g. h. i. Tolvas de mezclas de materia prima Conductores de carga Electrodos Sistema de deslizamiento de electrodos Sistema de transmisión de corriente a electrodos Transformador del horno Crisol del horno Escoria Boca de vaciado de ferroaleación CUADRO 3 Rendimientos y energías en juego en las distintas tecnologías de producción de ferroaleaciones de manganeso Concepto Unidad Alto horno Horno de arco sumergido Por adopción de tecnologías Consumo coque kg/t 1.500-2.200 350-450 El ferromanganeso se produce ya sea en alto horno o en horno eléctrico de arco. El proceso en horno eléctrico es, sin embargo, mucho más flexible que en el alto horno en el cual los períodos de producción son muy largos, y el consumo unitario de coque metalúrgico y la generación de CO2 es mayor. En el horno eléctrico se elaboran diferentes grados de aleaciones de manganeso y las escorias se pueden procesar a silicomanganeso. La elección del proceso también depende del precio relativo de la electricidad y el coque. Consumo electricidad kWh/t 200 2.400-2.900 Consumo mineral Mn kg/t 2.500-3.000 2.100-2.500 Contenido fósforo % alto bajo Formación escoria kg/t 2.500-2.700 600-1.000 Flexibilidad n/a rígida buena Un punto clave en los hornos de ferroaleaciones de arco sumergido es la recuperación total de los gases de salida. En ellos el coque es convertido en gas CO, excepto aquel carbono que queda disuelto en la ferroaleación. En el caso de la IFM mexicana la adopción de la ruta del horno eléctrico de arco ha generado mejor aprovechamiento de la energía en juego y mejores rendimientos en el uso de materiales. Asimismo, en esa misma ruta, la evolución hacia el horno eléctrico cerrado mejora los rendimientos de materiales y energéticos (CUADRO 3). Un importante aspecto es la recuperación del metal aleante dentro de la ferroaleación. Hay todavía posibilidades de mejora en el rendimiento. Para la producción de ferromanganeso el rendimiento oscila entre el 90% y el 95% dependiendo de las prácticas de escoriado y reciclado. El rendimiento en metal aleante depende de la química de la escoria, siendo su basicidad un factor central que determina la distribución del metal entre la escoria y la ferroaleación en estado líquido. También es importante la viscosidad porque una parte significativa 51 52 de la pérdida de rendimiento se produce al dispersarse partículas de ferroaleaciones en la escoria. En ambos aspectos hay todavía desafíos a ser superados por los metalurgistas. Las tecnologías más efectivas y avanzadas utilizadas actualmente para la producción de ferroaleaciones son las siguientes: • Utilizar el gas CO del horno eléctrico en el proceso de sinterización. • Precalentamiento de las materias primas para horno eléctrico mediante la utilización de gas CO. • Recuperación eficiente de gas en horno eléctrico cerrado para utilizarlo como combustible en la planta o para producir energía. • Recuperación de energía a partir del gas CO en horno semicerrado. • Sistema cerrado de agua con la eliminación de partículas y componentes dañinos. • Reciclaje, reutilización y aprovechamiento de los residuos sólidos como escorias y subproductos. Ventajas por la utilización de nódulos El nódulo de manganeso es un producto único en el mundo fabricado exclusivamente por Autlán y es la materia prima más adecuada para la fabricación de ferroaleaciones de manganeso. Los nódulos ya están semirreducidos (MnO), por lo que es posible ocupar menos carbono para completar la reducción y generar menos gases durante la operación. Para la industria de ferroaleaciones, este producto ofrece como ventajas: menor consumo de electricidad, coque y electrodos, así como una gran estabilidad inhibiendo riesgos de explosiones. SUSTENTABILIDAD MEDIOAMBIENTAL Todas las industrias se han visto sujetas a escrutinios respecto a sus impactos ambientales. La IFM no ha sido ajena a esa tendencia. En Autlán, el enfoque de sustentabilidad se basa en una gama de diversas acciones a favor del medio ambiente. Bajo este concepto, Autlán ha dado un pleno seguimiento a los temas ecológicos con el objetivo de mejorar siempre el entorno. El empleo de los combustibles fósiles es la principal causa del efecto de gases de invernadero, generadores del cambio climático. Por lo tanto, la búsqueda de suministro de energías renovables debe ser una meta de la industria. En ese sentido, Autlán cuenta con la hidroeléctrica de Atexcaco que proporciona el 25% de la energía consumida. Las toneladas de CO2 que se dejaron de emitir en 2014 gracias a utilizar esa planta hidroeléctrica son equivalentes a las emisiones de 22.818 autos durante todo un año. Para el tema de recursos hídricos, durante el año 2014, Autlán realizó –en la división minera– 314 muestreos en 13 puntos de diferentes cuerpos de agua para medir el impacto de sus operaciones e implementar las medidas necesarias para mantener una calidad adecuada. La meta de disminución en consumo de agua por cada tonelada producida fue fijada en el 5% desde el 2013 al 2014 habiéndose superado esa meta, reduciendo no solo el indicador intensivo (por cada tonelada producida), sino además el indicador global de consumo. CONCLUSIÓN Por todo lo expuesto, la IFM está trabajando activamente en temas de su propia sustentabilidad económica y ambiental para apoyar a la industria del acero a la que acompaña también en su desarrollo. ••