detectores de gases: nuevas tecnologías en el infrarrojo

Anuncio

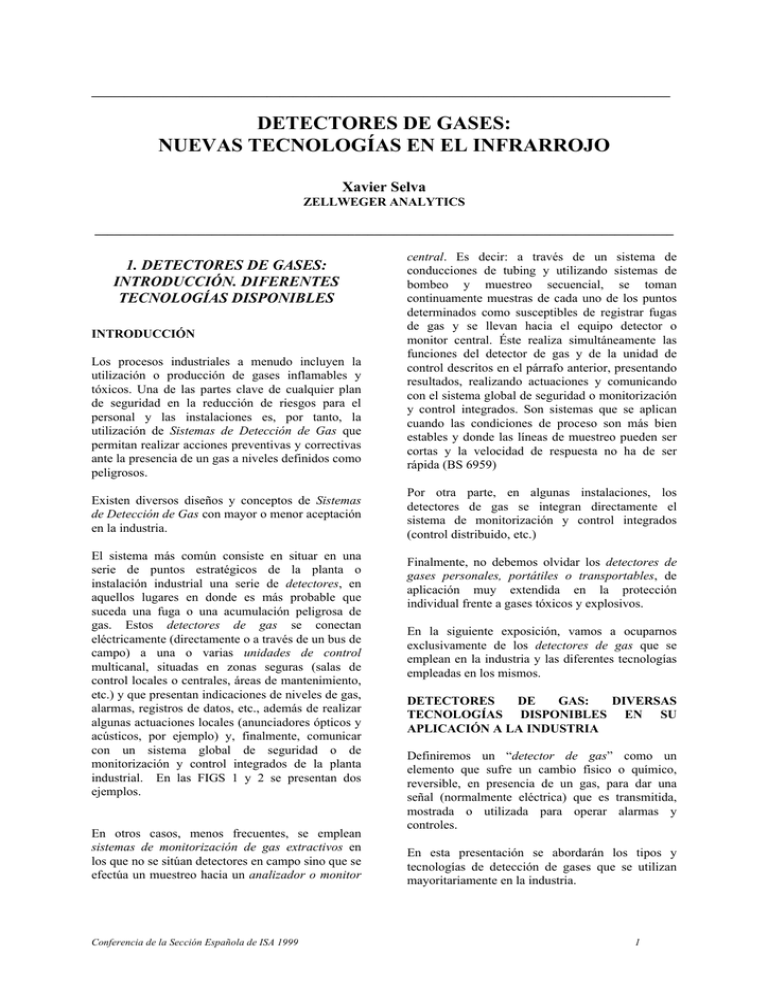

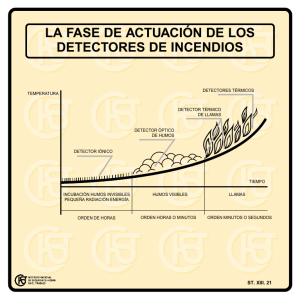

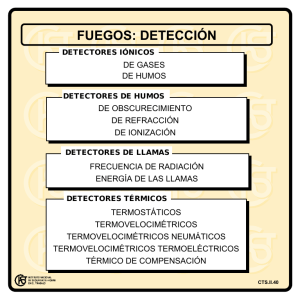

_________________________________________________________________________________________ DETECTORES DE GASES: NUEVAS TECNOLOGÍAS EN EL INFRARROJO Xavier Selva ZELLWEGER ANALYTICS _________________________________________________________________________________________ 1. DETECTORES DE GASES: INTRODUCCIÓN. DIFERENTES TECNOLOGÍAS DISPONIBLES INTRODUCCIÓN Los procesos industriales a menudo incluyen la utilización o producción de gases inflamables y tóxicos. Una de las partes clave de cualquier plan de seguridad en la reducción de riesgos para el personal y las instalaciones es, por tanto, la utilización de Sistemas de Detección de Gas que permitan realizar acciones preventivas y correctivas ante la presencia de un gas a niveles definidos como peligrosos. Existen diversos diseños y conceptos de Sistemas de Detección de Gas con mayor o menor aceptación en la industria. El sistema más común consiste en situar en una serie de puntos estratégicos de la planta o instalación industrial una serie de detectores, en aquellos lugares en donde es más probable que suceda una fuga o una acumulación peligrosa de gas. Estos detectores de gas se conectan eléctricamente (directamente o a través de un bus de campo) a una o varias unidades de control multicanal, situadas en zonas seguras (salas de control locales o centrales, áreas de mantenimiento, etc.) y que presentan indicaciones de niveles de gas, alarmas, registros de datos, etc., además de realizar algunas actuaciones locales (anunciadores ópticos y acústicos, por ejemplo) y, finalmente, comunicar con un sistema global de seguridad o de monitorización y control integrados de la planta industrial. En las FIGS 1 y 2 se presentan dos ejemplos. En otros casos, menos frecuentes, se emplean sistemas de monitorización de gas extractivos en los que no se sitúan detectores en campo sino que se efectúa un muestreo hacia un analizador o monitor Conferencia de la Sección Española de ISA 1999 central. Es decir: a través de un sistema de conducciones de tubing y utilizando sistemas de bombeo y muestreo secuencial, se toman continuamente muestras de cada uno de los puntos determinados como susceptibles de registrar fugas de gas y se llevan hacia el equipo detector o monitor central. Éste realiza simultáneamente las funciones del detector de gas y de la unidad de control descritos en el párrafo anterior, presentando resultados, realizando actuaciones y comunicando con el sistema global de seguridad o monitorización y control integrados. Son sistemas que se aplican cuando las condiciones de proceso son más bien estables y donde las líneas de muestreo pueden ser cortas y la velocidad de respuesta no ha de ser rápida (BS 6959) Por otra parte, en algunas instalaciones, los detectores de gas se integran directamente el sistema de monitorización y control integrados (control distribuido, etc.) Finalmente, no debemos olvidar los detectores de gases personales, portátiles o transportables, de aplicación muy extendida en la protección individual frente a gases tóxicos y explosivos. En la siguiente exposición, vamos a ocuparnos exclusivamente de los detectores de gas que se emplean en la industria y las diferentes tecnologías empleadas en los mismos. DETECTORES DE GAS: DIVERSAS TECNOLOGÍAS DISPONIBLES EN SU APLICACIÓN A LA INDUSTRIA Definiremos un “detector de gas” como un elemento que sufre un cambio físico o químico, reversible, en presencia de un gas, para dar una señal (normalmente eléctrica) que es transmitida, mostrada o utilizada para operar alarmas y controles. En esta presentación se abordarán los tipos y tecnologías de detección de gases que se utilizan mayoritariamente en la industria. 1 Ventas 1997 (millones pts) Detectores Electroquímicos Detectores Infrarrojos Detectores Semiconductor Detectores Catalíticos Detectores Conductividad Térmica Ventas previstas 2004 Crecimiento previsto 1997 - 2004 6.712 9.312 5.5% 5.525 2.212 9.475 2.775 10.2% 3.6% 940 437 1.112 475 2.6% 1.2% anual TABLA 1 : DETECTORES DE GASES EN LA INDUSTRIA EUROPEA. Nota: datos sólo aproximados. Extraídos de Frost & Sullivan “European Industrial Gas Sensors Mkt” Fig.1 Diagrama Sistema analógico convencional Otras opciones tales como: espectrometría de masas, cromatografía de gases, monitores paramagnéticos, ultrasonidos, fotoionización, láser o biosensores, tienen una presencia muy minoritaria en la industria y sus campos de utilización son limitados, en lo que se refiere a la detección de gases. Podemos, por tanto, distinguir básicamente cinco diferentes tecnologías en el mercado de los detectores de gases de aplicación en la industria: n n n n n Detectores Electroquímicos Detectores por Semiconductor Detectores de Conductividad Térmica Detectores Catalíticos Detectores Infrarrojos El mercado europeo de detectores de gases industriales está experimentando un continuo crecimiento debido principalmente a la progresiva aparición de leyes que exigen un control más estricto de los niveles de gas en la industria y por otra parte, a la mejora en el diseño de los propios detectores que ha permitido no sólo una reducción en sus costes sino también un incremento de sus aplicaciones. En la TABLA 1 se muestra la importancia relativa de cada tecnología de detectores de gas en el mercado industrial europeo y sus previsiones de crecimiento para los próximos años. Conferencia de la Sección Española de ISA 1999 Fig.2 Diagrama sistema direccionable DETECTORES ELECTROQUÍMICOS La tecnología electroquímica se aplica tradicionalmente en la detección de Oxígeno y gases tóxicos, aportando soluciones de bajo coste y gran variedad de aplicaciones, de forma que seguirá siendo probablemente durante muchos años la solución preferida por la industria para la detección de este tipo de gases, a pesar de sus limitaciones (interferencias y, sobre todo, la limitada vida de este tipo de detector) sobre las que, por otra parte, se están realizando continuos avances (sistemas de autodiagnóstico, etc.) El sensor utilizado en estos detectores es una célula electroquímica formada por dos electrodos sumergidos en un medio electrolítico común. Este puede ser un líquido, gel o un sólido poroso impregnado. El electrolito es aislado de las influencias externas mediante una barrera, que puede ser una membrana permeable al gas, un medio de difusión o un capilar. La célula se diseña para una sensibilidad máxima combinada con una interferencia mínima de otros gases que puedan estar presentes. Durante el funcionamiento, un voltaje polarizado es aplicado a los electrodos y cuando el gas penetra en el sensor una reacción redox genera una corriente eléctrica proporcional a la concentración del gas. En muchos diseños se utiliza un electrodo de referencia para reducir los efectos de la polarización 2 o hacer la medida más específica para un gas determinado. Los sensores son relativamente sencillos, tienen bajo consumo y generalmente son bastante sensibles y precisos. Los límites de detección pueden ser a partir de unas decenas de ppb (según el tipo de gas) y los tiempos de respuesta del orden de 30 - 60 seg. La vida del sensor constituye quizás la principal limitación de estos detectores, ya que es imprevisible en cada unidad individual y exige una verificación y recalibración frecuente (cada tres o seis meses, típicamente) además de una sustitución periódica de los sensores cuya vida ha terminado. No obstante, recientes avances técnicos de los fabricantes permiten, en algunos casos, minimizar estas cargas de mantenimiento al aportar sistemas de autodiagnóstico que informan aproximadamente de la vida útil del sensor. Complementariamente, algunos suministradores ofrecen programas de suministro y sustitución de células, transcurrido un cierto período de tiempo, sin que el usuario tenga que ir efectuando las citadas recalibraciones. Los sensores de Oxígeno suelen tener una vida típica de 9 a 18 meses según los modelos y fabricantes, mientras que los sensores para el resto de gases suelen tener una vida de 2 a 3 años. DETECTORES POR SEMICONDUCTOR La tecnología de semiconductores se ha venido aplicando mayoritariamente en el mercado de los detectores domésticos y en los últimos años ha empezado a penetrar en el mercado industrial. Los fabricantes de este tipo de detectores han ido encontrando nuevas aplicaciones para los mismos. Los detectores por semiconductor presentan como característica más destacada ser los detectores de gases de más bajo coste de los que se dispone en el mercado. El sensor fabricado con materiales semiconductores opera por la propiedad de adsorción de gas en la superficie de un óxido calentado. De hecho, es una película delgada de un óxido metálico (habitualmente óxidos de metales de transición o de metales pesados como el estaño) depositada en una base de sílice. En la mayoría de casos el proceso es muy similar al utilizado en la manufactura de “chips” La adsorción de la muestra de gas en la superficie del óxido, seguida de una oxidación catalítica, termina en un cambio de la resistencia eléctrica del material oxidado que puede relacionarse con la concentración del gas. Conferencia de la Sección Española de ISA 1999 La superficie del sensor se calienta a una temperatura constante de alrededor de 200 - 250ºC para acelerar la reacción y reducir los efectos de los cambios de temperatura ambiental. Los detectores de semiconductor son sencillos y pueden ser altamente sensibles. En aplicaciones industriales han tenido cierto éxito en algunos campos (por ejemplo: detección de ácido sulfhídrico) Quizás la principal limitación de estos detectores es, en algunos casos y aplicaciones, su falta de especificidad y su influenciabilidad por factores ambientales tales como las variaciones de temperatura y humedad, así como la necesidad de ser verificados con cierta frecuencia para comprobar que mantienen su sensibilidad, la cual a veces se ve afectada tanto por una historia previa en la que no haya habido detección de gas como, en el otro extremo, por una cierta dificultad en recuperarse después de detectar una concentración notable de gas. No obstante, como hemos dicho, los fabricantes están realizando continuas mejoras en estos aspectos, con el fin de aumentar los campos y aplicaciones en los que un detector de este tipo pueda ser aplicado con fiabilidad. DETECTORES TÉRMICA DE CONDUCTIVIDAD Los detectores de conductividad térmica emplean esta conocida tecnología para determinar la concentración de un gas conocido en una mezcla de dos gases. Son particularmente útiles para medidas que afectan a gases de alta conductividad térmica o gases de tipo inerte (argón, helio, etc.) Este tipo se detectores ocupa un sector muy reducido y estable del mercado de detectores de gases, con aplicaciones muy específicas (“nichos de mercado”) El mercado experimenta un crecimiento casi inapreciable y se considera que esta es una técnica muy madura con pocas posibilidades de crecimiento, lo que no impide que pueda ser la mejor solución en algunas aplicaciones. Existen diversidad de detectores. Básicamente su principio de funcionamiento consiste en la disposición de al menos dos filamentos con propiedades conductoras y térmicas (“termistores”) formando parte de un “puente de Wheastone”. Cada filamento se ubica en una célula independiente y el conjunto está a una temperatura definida. En la célula de referencia se encierra una cantidad 3 determinada de un gas estándar (aire, por ejemplo) En la célula de medida penetra el gas a detectar. Su conductividad térmica, diferente de la del gas de referencia, hace que la temperatura del filamento se altere y, en consecuencia, se desequilibre el circuito “puente de Wheastone” No entraremos más detalles sobre esta tecnología, dada su presencia sólo importante en aplicaciones muy específicas, como hemos comentado. DETECTORES CATALÍTICOS La tecnología catalítica se ha aplicado tradicionalmente en la detección de gases combustibles en las plantas industriales, constituyendo un método bien establecido y de bajo coste. Sin embargo, en los últimos años esta tecnología ha sufrido la competencia de la tecnología infrarroja en muchas aplicaciones, debido a que esta última aporta ventajas que en algunos casos pueden ser decisivas como lo es la insensibilidad a compuestos químicos que constituyen venenos para los detectores catalíticos, a los que llegan a inutilizar. El sensor catalítico consiste en un pequeño elemento denominado “pellistor”, “perla” o “filamento catalítico” que está formado por un filamento de Platino calentado eléctricamente. Este filamento está recubierto primeramente con una base cerámica (aluminosa, por ejemplo) y posteriormente por una dispersión catalítica de Paladio o Rhodio en un sustrato de Torio. Cuando una mezcla de aire y gas inflamable se pone en contacto con la superficie caliente del catalizador, se produce una combustión que aumenta la temperatura de la “perla” lo cual altera la resistencia del filamento de platino que a su vez es medida en un circuito tipo “puente de Wheastone” El cambio de resistencia está directamente relacionado con la concentración de gas presente, la cual se expresa normalmente en el porcentaje de la concentración mínima que dicho gas debe tener en aire para producir una mezcla explosiva (% del Limite Inferior de Explosividad, % L.I.E. o L.E.L.) Para asegurar la estabilidad frente a variaciones ambientales, cada filamento catalítico es acompañado por otro filamento de referencia, que es similar pero con el catalizador desactivado. desactivar rápidamente al detector (al reaccionar con el catalizador, envenenándolo) Los fabricantes han realizado mejoras sucesivas en la composición química y diseño mecánico (miniaturización, aumento de la superficie efectiva, etc.) de los filamentos catalíticos, de forma que actualmente el efecto de un “veneno” no suele inactivarlos en forma inmediata, aunque sí acorta muy notablemente la vida útil del detector. Adicionalmente, debemos resaltar que el detector catalítico se consume cada vez que detecta gas y sufre un cierto envejecimiento en el tiempo. Por este motivo se recomienda su recalibración cada seis meses. Su vida útil, no obstante, rebasa normalmente los cinco años. Más allá de las limitaciones descritas, los detectores catalíticos han resultado ser un método muy fiable para detectar gases inflamables. Aportan como ventajas importantes, entre otras, su capacidad para detectar prácticamente cualquier sustancia inflamable, tiempos de respuesta entre 15 y 30 segundos, buena estabilidad frente a las variaciones de las condiciones ambientales (humedad, temperatura, etc.) y coste reducido. En definitiva, se trata de una tecnología madura que, durante muchos años, ha constituido la elección estándar de la industria en lo que se refiere a la detección de gases inflamables. DETECTORES INFRARROJOS La tecnología infrarroja ya supone actualmente la partida más importante dentro del mercado europeo de detectores de gases de aplicación industrial, con un porcentaje del 29% en 1997 (Frost and Sullivan, 1998) El precio de los detectores infrarrojos se ha reducido a la mitad en los últimos 5 años y puede afirmarse que existe una tendencia creciente en Europa hacia la utilización de este tipo de sensores, con un crecimiento previsto del 8 - 10% anual en los próximos cinco años. Su aplicación mayoritaria es, hoy por hoy, la detección de gases inflamables y existen dos grandes clases de detectores: n detectores de punto n detectores de camino abierto (“barreras infrarrojas”) Detectores Infrarrojos de Punto La principal limitación de este tipo de detectores es su degradación al entrar en contacto con sustancias como siliconas, derivados halogenados, freones, azufre y derivados del plomo, que pueden Conferencia de la Sección Española de ISA 1999 El sensor infrarrojo de punto se basa en el hecho de que muchos gases combustibles tienen bandas de absorción en el espectro infrarrojo. Este principio 4 venía siendo utilizado desde hace décadas en diversos equipos analíticos, pero sólo en los últimos diez años los avances electrónicos y ópticos han permitido diseñar equipamiento de un tamaño y consumo lo suficientemente pequeños como para aplicarlo a la detección de gases. El detector infrarrojo debe incluir, para garantizar un funcionamiento fiable, una pequeña cámara con dos fuentes emisoras. Una (la de medida) está ajustada a la longitud de onda de absorción de los hidrocarburos o gases inflamables a detectar, mientras la otra trabaja a una longitud de onda de referencia. De este modo se compensan los factores ambientales de temperatura, humedad etc. La cámara está en contacto con el aire ambiente, de forma que cuando se produce una fuga de gas combustible, éste penetra en la cámara y es atravesado por los rayos de medida y referencia que, tras recorrer un camino óptico definido por las dimensiones de la citada cámara, inciden en uno o varios detectores. Un microprocesador controla los parámetros de trabajo y presenta un resultado proporcional a la concentración del gas a detectar, utilizando normalmente una determinada curva de calibración que describe la relación entre la concentración de un gas determinado y su absorción a la longitud de onda de trabajo. Tratándose de gases inflamables la concentración de gas presente se expresa normalmente en el porcentaje de la concentración mínima que dicho gas debe tener en aire para producir una mezcla explosiva (% del Limite Inferior de Explosividad, % L.I.E. o L.E.L.) La termostatización de la cámara de medida y la compensación de temperatura por software, el tipo de fuentes emisoras, la utilización de uno o varios detectores así como el diseño de los mismos, el propio tamaño y construcción de la cámara de medida, la potencia del microprocesador y los materiales empleados, son factores que definen la mayor o menor calidad del detector infrarrojo y, por tanto, su rendimiento. Las principales ventajas de los detectores de gases de punto que utilizan la tecnología infrarroja son: - su carácter de sistema óptico hace que no se vean afectados por venenos que puedan acortar su vida y dificultar su funcionamiento, a diferencia de lo que ocurría en los detectores catalíticos descritos anteriormente. Esto, junto con la ausencia de un consumo del elemento detector cuando se registra una presencia de gas, hace que los detectores infrarrojos constituyan una solución óptima en Conferencia de la Sección Española de ISA 1999 atmósferas que serían dañinas para otros detectores y presenten una vida útil muy superior, estimada en más de 10 años. - gran estabilidad en el tiempo, con derivas muy reducidas. Esto tiene como efecto una drástica reducción en el mantenimiento, ya que las operaciones de recalibración pueden espaciarse hasta períodos de más de un año. - velocidad de respuesta: del orden de 2 a 10 segundos según modelos y aplicaciones - detección más segura, al no requerir la presencia de oxígeno en el proceso de detección. Es decir: a niveles superiores al 100% LEL, la señal permanece y no tiende a cero, como ocurría en los detectores catalíticos (con el peligro que ello suponía) En contrapartida, sus limitaciones son escasas. En todo caso sí conviene resaltar que los detectores infrarrojos industriales trabajan normalmente en unas longitudes de onda muy definidas y, por tanto, debe estudiarse con detalle qué gases inflamables pueden estar presentes en la zona a proteger y debe comprobarse que el detector presenta una respuesta suficiente frente a ellos. Incluso, en casos como la molécula de Hidrógeno, la tecnología infrarroja se enfrenta a una absorción inapreciable y este tipo de detectores no puede aplicarse, al menos por el momento. Detectores Infrarrojos de Camino Abierto (“Barreras Infrarrojas”) Utilizan un haz abierto de luz infrarroja entre un emisor y un receptor, cubriendo una distancia de varios centenares de metros. Su aplicación principal es la detección de gases inflamables, aunque también se han desarrollado algunos equipos para detección de gases tóxicos. Los detectores de camino abierto representan una solución ideal para la protección perimetral de zonas de almacenamiento de gases o gases licuados, plataformas petrolíferas, túneles, conducciones, perímetros de plantas de producción (para detectar el acceso de gas a cualquier camino, edificio o instalación externa a las mismas) etc., complementando la detección puntual clásica y ofreciendo un bajo coste de mantenimiento y, sobre todo, instalación Con una fuerte demanda por parte de la industria, los últimos diez años han sido testigos de una evolución constante en esta tecnología que, sólo 5 muy recientemente ha podido ofrecer soluciones altamente operativas. sí existen una serie de normas que facilitan la toma de decisiones. En el Capítulo 3 de esta presentación, se aborda con detalle la evolución de esta tecnología que, como hemos dicho, tiene una fuerte demanda en el mercado. En primer lugar existen tres enfoques complementarios para situar los detectores de gases: a) Detección puntual, en la que los detectores deben situarse cerca de los lugares de fuga o de acumulación de gas más probables. 2.- DETECTORES DE GASES: SU UBICACIÓN EN LA PROTECCION DE INSTALACIONES INDUSTRIALES. Aplicaciones de los detectores de gases. Existe un amplio espectro de aplicaciones para los detectores de gases en la industria. Las principales razones para utilizar detectores de gases son: n Detectar y monitorizar la presencia de gases n n n tóxicos o inflamables que puedan suponer un peligro para las personas. Detectar y monitorizar la presencia de gases inflamables o tóxicos que puedan dañar las instalaciones o el equipamiento de las mismas. Detectar y monitorizar una presencia de gases peligrosos en la atmósfera que pueda tener consecuencias negativas para el medio ambiente. Optimizar la operación del proceso, mejorando la conservación de la energía y el ahorro de combustibles Por otro lado, los posibles orígenes de una fuga de gas tóxico o combustible son muy variados. En la Tabla 2 se listan algunos de ellos. Ubicación de los detectores En el momento de diseñar o especificar un Sistema de Detección de Gases para proteger una determinada planta o instalación, así como a las personas que van a trabajar en ella, surgen al menos dos preguntas clave: n ¿ Cuántos detectores son necesarios? n ¿ Dónde deben situarse para estar seguros de que van a detectar una fuga y brindar una protección suficiente en el menor tiempo posible? Estas dos preguntas son seguramente las más frecuentes acerca de sistemas de detección de gas y, probablemente las más difíciles de contestar, ya que no existen reglas definidas al respecto. No obstante, Conferencia de la Sección Española de ISA 1999 b) Detección perimetral, donde los detectores tratan de rodear por completo un área y avisar de cualquier fuga o ingreso de gas peligroso. Esta protección puede realizarse con detectores puntuales o con detectores de camino abierto (“barreras infrarrojas” etc.) c) Detección de “barrera” en la que se utiliza un detector de camino abierto para proteger un equipo, zona determinada etc. del acercamiento de una nube de gas. A partir de ahí, la decisión sobre cuántos detectores deben utilizarse y dónde han de situarse debe ser el resultado de un trabajo en el que se combinen diversos puntos de vista: conocimiento del proceso de producción, normativa y prácticas de seguridad de la planta, características de los detectores a emplear, etc. Se trata, por tanto, de un estudio que debe ser idealmente realizado por un equipo multidisciplinar y en el que el conocimiento de la propia planta y de los procesos que en ella tienen lugar así como de detalles “geográficos” como la situación y accesibilidad real de equipos y edificios, vientos predominantes, etc. son elementos decisivos. Por este motivo, muchas veces la ingeniería básica y de detalle previos a la construcción de la planta sólo pueden determinar una protección inicial a optimizar posteriormente con la experiencia real una vez la instalación esté en marcha. Como hemos dicho, no existen unas normas definidas. Sin embargo, sí están disponibles diversos “Códigos de Prácticas” que establecen los principios básicos que deben regir al proceso de decisiones antes descrito. Son, en realidad, un pliego de “condiciones mínimas” a tener en cuenta. Los British Standards BS 6959 (“Selection, installation use and maintenance of apparatus for the detection and measurement of combustible gases”) y BS 5345 (“Selection, installation use and maintenance of electrical apparatus for use in potentially explosive atmospheres”) son algunos de estos Códigos de Prácticas. 6 A continuación resumimos relevantes del BS 6959: algunos puntos BS 6959: Selection, installation use and maintenance of apparatus for the detection and measurement of combustible gases. INSTALACION Y USO DE DETECTORES DE GASES FIJOS Consideraciones básicas: Se instalan para proporcionar una alarma frente a la presencia de gas combustible en cualquier lugar donde pueda acumularse, con el fin de: n n n n iniciar un proceso de evacuación activar un sistema de extinción de incendios efectuar una parada de planta realizar un control de ventilación Comportamiento de los gases tras producirse la fuga: En general, los detectores deben situarse por encima del nivel del punto de fuga potencial cuando son gases más ligeros que el aire (gas natural o metano, hidrógeno, amoníaco) y por debajo del punto de fuga, cerca del suelo, para los gases más pesados que el aire. El gas liberado sufre una dispersión inicial, en forma de chorro si la línea está presurizada, determinada por la energía con que fuga y su densidad, asumiendo que no hay movimiento del aire. A cierta distancia, este impulso decae y la dispersión es por difusión, convección o flotación (diferencia de densidades) Instalaciones exteriores. Son factores importantes en el posicionamiento de los detectores: n dirección y velocidad del viento n efecto de edificios y estructuras locales cercanas n a los puntos de fuga efectos térmicos locales Conferencia de la Sección Española de ISA 1999 IMPORTANTE: los detectores deben situarse donde puedan producirse acumulaciones peligrosas de gas y no necesariamente muy cerca del punto de fuga potencial. Por ejemplo: en pozos donde puedan acumularse gases más pesados que el aire o en cavidades o tejadillos donde puedan retenerse los gases ligeros. Los detectores muy cercanos a los puntos de fuga potencial pueden a veces provocar alarmas innecesarias cuando se producen pequeñas fugas sin consecuencias en el transcurso de las operaciones normales (apertura de válvulas, etc.) Edificios no ventilados Los gases más ligeros que el aire formarán una capa de gas / aire entre el nivel del punto de fuga y el techo. Los gases más pesados que el aire formarán una capa de gas / aire entre el punto de fuga y el suelo. En el caso de gas proyectado con energía al exterior (debido a la presión) como un “chorro de gas” , el comportamiento es distinto: un chorro de gas más ligero que el aire proyectado hacia abajo, puede crear una capa de gas /aire extendida entre algún punto a un nivel inferior al punto de fuga y el techo; igualmente, un chorro de gas más pesado que el aire proyectado hacia arriba puede provocar una capa de gas / aire desde un punto a un nivel superior al de fuga y el suelo. Edificios y recintos ventilados La ventilación puede ser natural (diferencias de presión o de temperatura) En este caso la ventilación producirá una cierta dilución del gas y modificará la distribución del mismo, haciendo que un gas pesado pueda extenderse no sólo por debajo del punto de fuga sino también por encima del mismo y un gas más ligero que el aire pueda también dirigirse hacia el suelo. La ventilación puede ser también mecánica (ventiladores, etc.) 7 Normalmente la ventilación mecánica permite diluir notablemente los gases (un valor típico es de 12 renovaciones del volumen cada hora) Aquí los detectores deben localizarse en volúmenes muertos (cavidades, pozos, etc.) ó, si se desea, en el propio conducto de extracción, a un nivel de alarma, en este caso, bajo En todos los casos, los detectores deben colocarse por encima de las aberturas de ventilación y cerca del techo para gases más ligeros que el aire y por debajo de las aberturas de ventilación y cerca del suelo en el caso de gases pesados. Cuando se desee detectar la entrada de gas en un recinto, los detectores deben colocarse adyacentes a las entradas de ventilación. Consideraciones ambientales El viento, la lluvia, nieve, polvo y el vapor de agua pueden afectar adversamente al rendimiento de un detector de gases. En particular, los vientos fuertes pueden afectar a la estabilidad del cero y provocar una pérdida transitoria de sensibilidad (dilución) La nieve, el hielo, el agua (vapor sobre todo) y el polvo pueden obturar el elemento sinterizado de los detectores. Por todo ello se recomienda utilizar las denominadas protecciones intemperie que suelen ofrecer los fabricantes para cada tipo de detector. La excesiva proximidad a zonas de alta temperatura (turbinas, calderas…) puede someter al detector a temperaturas demasiado elevadas, reduciendo su vida operativa e incluso violando la limitación de temperatura para la que el propio detector está certificado como apto para zona peligrosa. Otros factores a tener en cuenta son: atmósferas corrosivas, vibraciones, interferencias de radio frecuencia, contaminantes como las siliconas y derivados de azufre, etc. FUENTES Líquidos volátiles Colas, revestimientos, pinturas Gases licuados vertidos Canalizaciones, botellas y tanques de gas Materias orgánicas del suelo, bolsas de gas natural Gases asfixiantes Gases tóxicos Finalmente, todos los detectores deben situarse en puntos que sean accesibles para efectuar las operaciones periódicas de calibración y mantenimiento. 3.- NUEVAS TECNOLOGÍAS EN EL INFRARROJO: DETECTORES DE GASES INFLAMABLES DE CAMINO ABIERTO (BARRERAS INFRARROJAS) 3.1. Introducción La utilización de Detectores de Gases de Camino Abierto (“Open Path Gas Detectors”, OPGD) ha venido siendo una práctica habitual desde hace años en plataformas petrolíferas y en plantas de tipo petroquímico. Se estima que en todo el mundo se han instalado un total de 10.000 sistemas de camino abierto (OPGD) en zonas que van desde las condiciones subárticas de Siberia hasta las zonas tropicales de Australia Estos detectores de gases, en combinación con detectores de punto, a menudo determinan una parada de planta en el caso de una fuga de gas, con el fin de reducir el riesgo de una explosión. Sin embargo, las tecnologías utilizadas y el rendimiento de los detectores OPGD no han carecido de problemas en sus aplicaciones prácticas, experimentando así mismo sucesivas revoluciones desde su inicio. Este capítulo pretende apuntar brevemente cuál es el estado actual de esta tecnología de detección de gases inflamables. El primer detector OPGD fue introducido PROCESOS Evaporación Evaporación de los disolventes Evaporación rápida Emisión súbita por rotura, fuga, porosidad u otros defectos de almacenamiento Filtración y acumulación en pozos, galerías y fosos Fermentaciones en cubas, acumulación en partes bajas de tanques, zanjas, galerías, etc. Escapes en juntas, válvulas, falsas maniobras TABLA 2 : LIBERACIÓN DE GASES Y VAPORES A LA ATMÓSFERA Nota: Extraído de “Riesgos debidos a la presencia de gases inflamables” Nuria Durán, SILEX nº1, Marzo 1997 Conferencia de la Sección Española de ISA 1999 8 comercialmente hacia finales de los años 80, partiendo de un diseño de Shell. Desde entonces, se han introducido en el mercado diversos diseños y versiones mejoradas, desarrolladas por varios fabricantes. Existen actualmente, como mínimo, seis marcas diferentes de detectores OPGD disponibles comercialmente, utilizando cada una de ellas diferentes soluciones técnicas y configuraciones físicas. Todos estos fabricantes ofrecen un detector infrarrojo de camino abierto para áreas potencialmente peligrosas, pero cada uno de ellos ha tomado una dirección diferente no sólo en lo que se refiere a su desarrollo técnico sino también, en ocasiones, a sus objetivos comerciales. Este amplio rango de opciones diferenciadas a disposición del usuario debería permitir a los ingenieros de seguridad e instrumentación seleccionar en cada caso la solución más competitiva y menos costosa que cumplimente las necesidades de una aplicación determinada Pero, precisamente por la diversidad de tecnologías de OPGD disponibles y su aparente sofisticación, se hace prácticamente imprescindible que estos ingenieros estén mínimamente familiarizados con la espectroscopia infrarroja en general y, en concreto, con las características de la detección de camino abierto. 3.2. Por qué utilizar detectores de camino abierto (“barreras infrarrojas”) La Detección de Camino Abierto consiste en la detección de una fuga o nube de gas inflamable (normalmente un hidrocarburo) conforme ésta pasa a través de un rayo de luz infrarroja invisible, que opera entre un transmisor y un receptor situados entre sí a distancias de entre 5 y 200 metros (en los equipos disponibles comercialmente) Como ya se ha descrito en capítulos anteriores, un aspecto primordial en el diseño de un Sistema de Detección de Gases eficaz es la ubicación de los detectores de gases en relación con los puntos de fuga potencial. La ubicación de los detectores tendrá, entre otras consecuencias, una influencia directa en la velocidad de respuesta del Sistema de Detección de Gases ante una fuga y es ahí donde un detector de camino abierto (OPGD) puede aportar ventajas significativas sobre los detectores puntuales, en determinadas aplicaciones. En efecto, los detectores OPGD presentan una ventaja muy significativa frente a los detectores de punto cuando se trata de disponer de un sistema de respuesta muy rápida y que cubra grandes áreas: Conferencia de la Sección Española de ISA 1999 A diferencia de lo que sucede en los detectores tradicionales de punto (catalíticos o infrarrojos) el detector OPGD no se ve afectado por una posible dilución de la nube de gas, ya que aquí se cuenta efectivamente el número total de moléculas de gas que se sitúan en el rayo detector. Los detectores de gas puntuales operan por el contacto del gas con el detector, al alcanzar el gas el punto concreto de la planta en donde dicho detector está situado. Es, por tanto, perfectamente posible que la dirección predominante del viento ó, incluso, un cambio súbito en la misma, alejen la nube de gas del detector puntual. Adicionalmente, a medida que existe una distancia mayor entre el punto de fuga y el detector, la dilución del gas aumenta, llegando en ocasiones a reducirse tanto el nivel de gas que alcanza al detector que se hace imposible la detección efectiva. Estos problemas desaparecen en el caso de los detectores OPGD ya que no responden frente a la concentración de gas sino frente al número total de moléculas del mismo que atraviesan el rayo detector y establecen además una “línea“ o “barrera” a través de la cual se detecta el paso de una nube de gas. Es decir, el detector OPGD es capaz de cubrir grandes áreas con efectividad y de responder a niveles de concentración de gas por debajo del límite de detección de un detector puntual (las nubes de gas diluidas suelen ser de gran tamaño) solucionando así el problema de la dilución del gas con la distancia al punto de fuga y proporcionando un sistema de detección de gran velocidad de respuesta. Por las razones anteriormente expuestas, varios estándares internacionales recomiendan el uso de detectores OPGD en conjunción con los detectores de punto como sistema de detección de gas idóneo. 3.3. Principio de funcionamiento Los detectores OPGD operan transmitiendo luz infrarroja a lo largo del área a monitorizar. Se seleccionan dos o más longitudes de onda específicas: una de medida (a una frecuencia de absorción de los enlaces H-C presentes en los hidrocarburos) y otra de referencia (a una frecuencia no absorbida por las moléculas de gas) La comparación entre las intensidades de la luz infrarroja a estas dos longitudes de onda que llegan al receptor es traducida en un valor expresado en unidades LELm, es decir, el resultado de multiplicar una concentración de gas inflamable (% LEL) por un número de metros. En definitiva, se expresa la absorción absoluta de luz infrarroja que se ha 9 experimentado entre el transmisor y el receptor. El rango típico de este tipo de detectores es 0 a 5 LELm y los puntos de alarma se suelen fijar a 1 LELm y 3 LELm receptor separados, mientras en la otra se utiliza un transmisor-receptor que genera una señal que incide en una superficie reflectante y regresa al propio transmisor-receptor, en donde es procesada. 3.4. Influencias del medio ambiente La utilización de la segunda configuración (superficie reflectante) presenta los siguientes problemas: Desde hace muchos años han venido utilizándose en la industria analizadores infrarrojos para diversas aplicaciones. Estos analizadores a menudo operan conjuntamente con sistemas de acondicionamiento de muestras que regulan la presión, temperatura, humedad y partículas previamente a la entrada de muestra en el analizador. Sin embargo, un detector OPGD no dispone de dicho acondicionamiento de muestras y se espera de él que sea capaz de operar tanto en zonas tórridas como el Oriente Medio como en zonas heladas como Siberia, compensando cualquier cambio local de las condiciones medioambientales (lluvia, tormentas de granizo, luz solar directa e indirecta, nieblas densas, tormentas de arena, nieve, etc.) así como resistiendo vientos fuertes que puedan inducir vibraciones además de las propias derivadas del funcionamiento de las plantas industriales. -los paneles reflectantes suelen obscurecerse o alterarse por acción de la suciedad, lluvia, nieve o hielo así como por condensación de agua -la señal ha de recorrer dos veces el camino, con lo que se debilita mucho en casos de niebla o lluvia -los paneles reflectantes son muy propensos a moverse por acción del viento o las vibraciones, lo cual produce falsas alarmas, pérdidas de señal, etc. Por estos motivos, la mayoría de fabricantes han abandonado esta configuración y utilizan actualmente un transmisor y un receptor separados. b) Los componentes activos de los OPGD son la fuente y el detector. Son diversas las soluciones y materiales utilizados por los diversos fabricantes y cada uno de ellos brinda argumentos en favor de su opción. 3.6. Luz solar Del anterior párrafo podemos fácilmente extraer cuáles son los principales problemas y desafíos que han enfrentado históricamente los detectores de camino abierto: • • • • Impacto directo o indirecto de la luz solar Condiciones climáticas: lluvia, niebla, hielo, nieve, oscilaciones de temperatura, etc. Vibraciones Instalación incorrecta En todos estos casos, la operatividad real de los detectores de camino abierto se ha visto limitada, presentando problemas de falsas alarmas o situaciones temporales de fuera de servicio o malfunción. El tipo y severidad de estos problemas ha variado según los modelos y fabricantes de OPGD así como ha sido función también del soporte técnico que éstos han ofrecido para resolverlos. La luz del Sol es una fuente continua (DC) de infrarrojos que constituye un elemento que puede afectar muy negativamente (falsas alarmas, malfunciones) a un OPGD en dos formas diferentes: la intensidad y la modulación de la fuente de luz. La intensidad de la fuente de luz infrarroja que constituye el Sol es un desafío para los fabricantes de OPGD. Necesitan encontrar una fuente generadora de luz que pueda ser instalada en una envolvente certificada para áreas potencialmente explosivas y que pueda generar una señal infrarroja de mayor intensidad que el Sol o que pueda modularse de tal manera que se diferencie perfectamente de la fuente DC creada por el Sol, con el fin de eliminar su interferencia. A este fin, los fabricantes han utilizado: n Fuentes de luz moduladas (bulbos) empleando conmutaciones (“switching”) Fuentes de luz moduladas utilizando motores “chopper” Fuentes de luz moduladas utilizando descargas de energía (como el “flash” de una cámara fotográfica) A continuación se destacarán los factores adversos relacionados con el uso de detectores OPGD y se efectuará un resumen de las tecnologías actualmente disponibles. n 3.5. Tecnologías utilizadas en los detectores OPGD Las fuentes de luz tipo bulbo alcanzan con gran dificultad energías comparables a la luz solar, por lo a) Existen dos configuraciones básicas para un detector de camino abierto: en una se utiliza un transmisor y un Conferencia de la Sección Española de ISA 1999 n 10 que suelen ser incapaces de proporcionar suficiente energía para el receptor La modulación utilizando un “chopper” siempre presenta la dificultad adicional de sincronización adecuada y el riego de los sistemas con partes móviles Finalmente, las fuentes de descarga de energía parecen ser el método más sencillo y competente para generar una señal inmune a la luz del Sol y en este sentido equipan algunos de los modelos de detectores OPGD de última generación. Receptores y detectores Una vez se ha seleccionado una fuente de luz, debemos procesar la señal que llega al receptor. Los fabricantes han venido utilizando hasta hace poco como detectores en los OPGD sensores de Sulfuro de Plomo. Son sensores muy conocidos, disponibles comercialmente y de coste asequible. Sin embargo, presentan limitaciones ya que pueden verse afectados por: n n n n saturación de señal efectos de temperatura falta de linealidad velocidad de respuesta La saturación de señal ocurre cuando la cantidad de luz solar que entra en el receptor “ciega” al sensor frente a la señal que llega del transmisor, produciendo falsas alarmas o dejando al equipo temporalmente fuera de servicio. Estos sensores presentan una cierta dependencia de la temperatura ambiente, con una pérdida de rendimiento a temperaturas superiores a los 40ºC mientras a bajas temperaturas (-20ºC) el rendimiento es óptimo. La linealidad de los citados sensores de sulfuro de plomo es limitada, deteriorándose más allá de unos rangos de trabajo muy concretos. Finalmente, la velocidad de respuesta de un sensor de sulfuro de plomo varía según la temperatura, de forma que usualmente se utiliza el software del equipo para filtrar señales indeseadas y para compensar la deriva de la línea base. En resumen, durante los últimos 12 años en que esta tecnología ha sido la única disponible, los fabricantes han entendido que un detector OPGD si ha de ser inmune a la luz del Sol, debe: Conferencia de la Sección Española de ISA 1999 n disponer de una fuente de luz de descarga de energía n no utilizar sensores de Sulfuro de Plomo 3.7. Fuentes de Infrarrojo Moduladas El infrarrojo modulado puede crearse por refracciones de superficies metálicas, agua, cristal, etc. Puede también originarse en la radiación de chimeneas o superficies tales como el asfalto de una carretera. En todos los casos, estamos ante un efecto que de nuevo puede afectar negativamente al funcionamiento de un OPGD Para diseñar un sistema que sea inmune a estos efectos, debe considerarse la velocidad, tamaño, intensidad y forma de la señal infrarroja. Hemos visto que una lámpara de descarga tipo “flash” proporciona una señal intensa y superior a una lámpara estándar pulsante en lo que se refiere a combatir los efectos de la luz ambiente. Una ventaja adicional de este sistema de generación de luz infrarroja es la capacidad de distinguirla no sólo de la interferencia de una luz continua (el Sol) sino también de los efectos más transitorios que puede causar una interferencia modulada. En efecto, la lámpara de descarga permite seleccionar una intensidad y frecuencia de señal que aseguren que todos los factores que puedan afectar al rendimiento del sistema serán rechazados por el receptor. El detector óptimo para un OPGD es un sensor de estado sólido que se conecta a un software que compara constantemente la señal recibida con la que le ha sido almacenada en la memoria. Utilizando este modelo (“template”) puede efectuarse una selección y rechazo de señal recibida, en tiempo real, asegurando que las interferencias constantes (luz del Sol) o aleatorias (reflejos de superficies, etc.) no son procesadas por el receptor como señales de medida. En resumen, la combinación de fuentes luminosas de descarga de energía debidamente moduladas, detectores de estado sólido y software de reconocimiento de señal, permiten, en los OPGD de última generación reducir prácticamente a cero los efectos negativos de la luz solar y de otras fuentes de infrarrojos. 3.8. Interferencias climáticas El vapor de agua puede afectar de diversas maneras a un OPGD al estar presente en el camino del rayo de luz infrarroja entre transmisor y receptor, en forma de niebla, lluvia, etc. o incluso en la ventana del receptor o del transmisor, en forma de condensación o de hielo. 11 En todos los casos, las consecuencias serán de falta de señal o falsas alarmas, etc. 2. En lo que se refiere a la condensación en las superficies del transmisor y del receptor, los últimos modelos de OPGD utilizan sistemas de calefacción automática de dichas superficies para asegurar que no se consolidan depósitos de agua o nieve. Con respecto a la niebla y la lluvia, recientemente se ha descubierto que en los sistemas OPGD los efectos del agua no son uniformes. La luz puede ser difundida, dispersada y absorbida al mismo tiempo por el agua, de forma que no basta disponer de una fuente de luz de gran intensidad para evitar los efectos de la niebla o la lluvia (hasta hace poco se pensaba que una fuente lumínica como la lámpara de descarga eliminaría los problemas de la lluvia o niebla al permitir al detector resistir la pérdida de señal que la absorción de estos fenómenos atmosféricos debía representar) sino que ésta debe complementarse con un diseño optimizado de la configuración del receptor, en el que se utilizan filtros especiales. 3. anteriormente y requerir por tanto un mantenimiento prácticamente cero. Consultar a los fabricantes de OPGD acerca de la ubicación e instalación de los mismos. Formar al personal propio en la operación, mantenimiento y diagnóstico de fallos de los equipos. Habiendo verificado satisfactoriamente los anteriores puntos, actualmente está al alcance de la industria disponer de sistemas de detección de gases de camino abierto con un altísimo nivel de operatividad y factor de servicio, lejos de las limitaciones que hasta hace poco se presentaban en función de numerosos factores externos como podían ser, en especial, las condiciones ambientales. 3.9. Vibraciones La combinación de fuentes constituidas por lámparas de descarga de alta intensidad, detectores de estado sólido y software de reconocimiento de señal, en una construcción robusta, minimizan al máximo la influencia de las vibraciones en los modelos de última generación presentes en el mercado. 3.10. Operación y mantenimiento de detectores de camino abierto. Cada vez son menores las disponibilidades de personal altamente cualificado para las tareas de operación y mantenimiento de sistemas de detección de gas complejos. Por esto, los fabricantes de detectores de gases deben proporcionar detectores fiables, con sistemas de autodiagnóstico completos y frecuencias de mantenimiento reducidas al mínimo. Esto es especialmente aplicable en los OPGD Consideramos tres etapas esenciales en la implementación de un sistema de detección de gases de camino abierto efectivo: 1. Seleccionar y especificar un detector OPGD competente. Debe ser capaz de soportar adecuadamente las condiciones ambientales citadas Conferencia de la Sección Española de ISA 1999 12

![FPS Central de control UC 1000_ppt [Modo de compatibilidad]](http://s2.studylib.es/store/data/007176486_1-b721ea8ac937e7e8d9135c680fdcb66d-300x300.png)