principio y aplicaciones de soldadura automática con plasma por arco

Anuncio

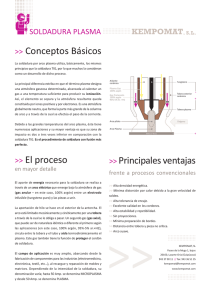

PRINCIPIO Y APLICACIONES DE SOLDADURA AUTOMÁTICA CON PLASMA POR ARCO El término plasma designa una atmósfera gaseosa a alta temperatura ionizada, constituida de iones positivos y de electrones. Es una atmósfera globalmente neutra, que forma la parte más grande de la columna de arco, a través de ella se efectúa el paso de la corriente. Esta designación después ha evolucionado, y es aplicada más precisamente al estado de alta densidad de energía provocada por el estrechamiento mecánico de un arco eléctrico. Las numerosas aplicaciones derivadas de este principio y utilizando las altas temperaturas finales de la vena plasma y la alta densidad de energía. La mezcla plasma aparece la primera, después el recargue, la proyección metálica y por fin la soldadura. 1.- LA SOLDADURA CON PLASMA I. -GENERALIDADES El término plasma designa una atmósfera gaseosa a alta temperatura ionizada, constituida de iones positivos y de electrones. Es una atmósfera globalmente neutra, que forma la parte más grande de la columna de arco, y a través de ella se efectúa el paso de la corriente. Esta designación después ha evolucionado, y se aplica con más preción al estado de alta densidad de energía provocada por el estrechamiento mecánico de un arco eléctrico. Hay numerosas aplicaciones derivadas de este principio, utilizando las altas temperaturas finales de la vena plasma y la alta densidad de energía. La mezcla plasma aparece la primera, después el recargue, la proyección metálica y por fin la soldadura. II. -PRINCIPIO DEL PROCEDIMIENTO DE SOLDADURA PLASMA El aporte de energía necesario para la soldadura, está asegurado por un arco eléctrico que brota bajo una atmósfera de gas neutro entre un electrodo infusible (tungsteno puro o torio) y las piezas a unir. La eventual aportación de hilo se hace en el exterior de la torcha. Este arco está limitado mecánicamente y cinéticamente por mediación de una tobera a través de la cual se le obliga a pasar. Un segundo gas, que puede ser de naturaleza idéntica o diferente el primero según las aplicaciones, circula entre la tobera y el tubo y aisla termodinámicamente el plasma. Este gas también tiene la función de proteger el cordón de soldadura. Fig. 1: III. -TIPOS DE ARCOS Es necesario en primer lugar distinguir dos tipos de arcos. Fig. 2: El arco no transferido se establece entre el electrodo unido al polo (-) del generador y la tobera unida al polo (+) del generador. El arco puede, según los casos, chocar en diferentes puntos de la tobera, y el fuerte suministro de gas central permite el soplado al exterior. Sus principales aplicaciones son: • Soldadura débil energía (microplasma) de piezas conductoras o no de la electricidad. • Ccebado del arco principal. El arco transferido se estable entre el electrodo y las piezas a unir. El chorro plasmógeno está completamente recorrido por la corriente de soldadura, la mancha anódica golpea en la pieza a soldar y de esta forma transmite más el calor a la junta. El estrechamiento de este arco conduce a un efecto de estricción y de concentración de energía. La figura 2 muestra las temperaturas medias de las diferentes regiones del arco entre un arco libre (TIG) y un arco estrecho (plasma). IV. -TÉCNICAS DE PUESTA EN MARCHA Dependen esencialmente del espesor a soldar: Espesores inferiores a 3 mm: El cordón de penetración se obtiene por progresión del baño de fusión a través del espesor a soldar. Las intensidades de soldadura puestas en funcionamiento son débiles y por esta razón el plasma no puede salir . Espesores superiores a 3 mm.: En este dominio, la técnica más interesante es la del keyhole (agujero de cerradura) por la cual el chorro de plasma atraviesa en todos los espesores las piezas a unir (fig. 3). El metal de fusión se vuelve a echar hacia atrás donde es enfriado formando el cordón de soldadura. La seguridad de obtener una buena penetración y correlativamente de suprimir todo soporte en el reverso es su principal ventaja. Figura 3: INFLUENCIAS DE LOS GASES PLASMOGÉNO Y ANULAR Cuando la soldadura es monofásica o bien para realizar una pasada en el fondo o en chaflán se puede utilizar el argón puro o las mezclas a base de argón con adición de hidrógeno, con las restricciones en acero al carbono y para ciertos aceros inoxidables, o también las mezclas a base de argón con adición de helio. El gas anular, además de proteger el metal fundido, penetra en parte en la veta de gas plásmogeno y según su naturaleza y sus propiedades fisicas, afecta a las características del arco. Una constante es, por tanto, la elección de los gases y las diferentes combinaciones que se derivan de los resultados y especialmente: • la velocidad de soldadura; • la anchura del cordón; • la forma de la zona fundida. El cuadro I resume las influencias de las diferentes conexiones gaseosas y del tipo de tobera. Argón -argón Vemos en la figura la forma característica del cordón obtenido en soldadura plasma. El cordón producido es uniforme y presenta una forma estrecha en la base de la zona fundida. En efecto, el gradiente elevado de temperatura en este gas conduce una columna de arco de sección fina a su periférica, con una capa de protección de gas frío. Argón- Noxal3 (I) Bajo el efecto de las altas temperaturas del arco, una parte del hidrógeno molecular se disocia y se ioniza en las zonas más calientes del arco. Al contacto con el baño de fusión, hay una reconstitución de las moléculas, que se acompañan de un desprendimiento de calor, el resultado es un ensanchamiento del cordón y un aumento de la velocidad de soldadura en tanto que la tensión del arco es más elevada que en argón puro. Noxal3 (I) -Noxal3 (I) o Noxal4 (2) Con motivo de la fuerte cantidad de hidrógeno presente en el arco, el efecto observado anteriormente se acentúa. Noxal3 (1) -Argón La falta de presencia de hidrógeno en el arco afecta a las temperaturas elevadas en el plasma del arco. El argón tiene la propiedad de ionizar fácilmente, bajo el efecto de estas altas temperaturas el argón periférico se ioniza fuertemente y provoca una dilatación del arco, conduciendo a una disminución de la velocidad de soldadura. Argón -Helio El argón utilizado como gas central facilita el cebado del arco, el helio tiene un efecto preponderante en los resultados. Debido a la alta conductividad térmica, el traspaso de calor en el medio es muy bueno. La zona fundida en soldadura es excesivamente larga y profunda. Se obtiene un baño de fusión voluminoso y pesado, en ciertos casos puede conducir a dificultades operatorias. Se utilizará pues este par gaseoso en las aplicaciones de relleno de chaflán debido al buen aspecto del cordón ya su buena penetración. En cambio, para ciertas aplicaciones en soldadura de metales las mezclas de argon-hidrógeno no pueden utilizarse, y, en esos casos, sí puede ser interesante adoptar las mezclas argónhelio (Inarc). ACCIÓN MECÁNICA EN EL PLASMA En el cuadro I figuran dos tipos de toberas. Es, en efecto, posible reducir la anchura de los cordones utilizando una tobera paso de 3 orificios. Estos orificios se disponen según un eje perpendicular al eje de desplazamiento (ver fig. 4), confiriendo al chorro de plasma una forma ovalada. La forma particular del plasma obtenido permite un ligero precalentamiento, permitiendo así un aumento de las velocidades de soldadura. Figura 4: V.- DOMINIO DE LA APLICACIÓN Y LIMITES DEL PROCEDIMIENTO Los matices de las chapas más comúnmente ensambladas con la ayuda del procedimiento plasma son los aceros inoxidables y los aceros al carbono. El aluminio se ensambla también por el procedimiento plasma, pero las aplicaciones son más limitadas en comparación con los otros dos matices. Los espesores máximos soldables en una pasada de borde a borde y sin ninguna preparación son: • para los aceros inoxidables: 10 mm. • para los aceros al carbono: 8 mm. Se elegirá la tobera apropiada para cada tipo de espesor, si existe una intensidad crítica, en función del diámetro del orificio y de la calidad del enfriamiento, más allá de la aparición de los arcos parásitos que la destruyen rápidamente. La aparición de estos arcos se debe al hecho de que bajo la acción del calor del arco, la capa de gas entre éste y la tobera se ioniza, siendo conductor, y una parte del arco eléctrico transita del electrodo a la pieza, pasando por la tobera. En el cuadro II, indicamos para dos tipos de chapas de acero la relación entre los espesores soldables en una pasada y las toberas disponibles actualmente: • toberas cilíndricas multi-orificios: diámetros de 2,5 mm. y 3,0 mm. • toberas convergentes-divergentes multi-orificios: diámetros de 3mm. Cuadro II: En el caso de soldadura automática de los aceros al carbono, puede ser, según las aplicaciones, más ventajoso utilizar el procedimiento plasma que el MIG. En efecto, incluso si la velocidad de soldadura pura es inferior en el caso del procedimiento plasma, el balance global en el cual no se debe olvidar de incluir los tiempos de preparación es la mayoria de las veces favorable en este procedimiento. En efecto, en MIG, para asegurar una penetración regular, hay que conservar una separación de las chapas constante estando cerca de la mitad del espesor sobre todo la longitud de la unión. Para los espesores más importantes, se puede utilizar una pasada de fondo de unión siendo sus ventajas al nivel de la preparación de aquellos procedimientos MIG o arco bajo flux en polvo para las pasadas de relleno. Cierre del key-hole Como hemos expuesto anteriormente, la técnica del key-hole es un generador con un agujero detrás en el cual el metal en fusión vuelve a cerrarse. En los casos de una soldadura circular, este agujero subsiste en el fin del cordón cuando una rotación completa ha sido efectuada. La técnica consiste entonces en volver a tapar este agujero con un procedimiento, en general el procedimiento TIG. Este problema de cierre del key-hole siempre frena la expansión del procedimiento plasma en el dominio del raboutage del tubo. En las técnicas de desvanecimiento el chorro plasma es largamente esparcido; por ello, hasta hace algunos años siempre se aportaba a los materiales de utilización compleja. La electrónica y la informática cada vez más presente en el dominio de la soldadura aportan soluciones que permiten resolver de manera más fiable el cierre key-hole. 2.- APLICACIONES DE LA SOLDADURA PLASMA. Nos parece interesante, antes de abordar los usos que se hace del procedimiento plasma, hacer un breve comentario sobre los elementos fundamentales que contribuyen a crear un plasma de arco en el extremo de una torcha de soldadura. Algunos de estos elementos, para cumplir plenamente su función, deben responder a unos criterios muy particulares que a nuestro juicio son útiles de recordar brevemente. Las aplicaciones serán a continuación abordadas por temas: • La calderería. • La fabricación de tubos y la prefabricación de las tuberías. • Para finalizar, abordaremos la utilización de la soldadura plasma en construcción mecánica. 3.- LOS MATERIALES DE PUESTA EN OBRA DEL PROCEDIMIENTO DE SOLDADURA PLASMA Una instalación de soldadura plasma está constituida de tres componentes principales, debiendo responder a las imposiones específicas del procedimiento: 1) LA TORCHA: Es el centro de gradientes térmicos elevados, y debe ser capaz de evacuar una energía térmica relativamente importante pues se estima que influye en el rendimiento del procedimiento entre el 50 y el 60%. Pese a ello, deberá ser pensada como un mecanismo de precisión y cada elemento será reemplazable en pocos minutos por un ajustador o un operador especializado. Dos de estos reglajes son muy importantes para el funcionamiento del plasma: • El primero es el reglaje en profundidad del electrodo con relación al canal principal de la tobera, condicionando fuertemente la constricción del chorro plasma, e influencia así el parámetro secundario que es la tensión del arco. Este reglaje debe poderse efectuar con una precisión de 1 a 2/10 milímetros • El segundo es el ajuste de la concentridad de la parte emisiva del electrodo de tungsteno con el orificio de eyección del plasma. Esta concentridad se juzga satisfactoria cuando la emisión HF es igualmente repartida entre el electrodo y el orificio del plasma, como lo representa la figura 5: Todo defecto de concentricidad deforma el chorro plasma y puede generar los defectos de aspecto de la soldadura. Más allá de estas consideraciones, hace falta añadir que una torcha de soldadura plasma debe ser robusta para trabajar en ambientes a veces hostiles. Deben tener una intensidad de 350 A al 100%; evidentemente debe asegurar una protección eficaz del metal fundido. Teniendo en cuenta los espesores soldados, esta protección debe estar asegurada con una longitud de 40 mm. aproximadamente; pero a veces deberá ser muy superior si tenemos que tratar metales más sensibles a la oxidación. 2) LA FUENTE DE CORRIENTE: Para estar perfectamente adaptada al procedimiento plasma, debe tener las siguientes características: • tensión en vacío mínima de 80 V a fin de asegurar una transferencia fiable del arco de potencia y sin sobreintensidad. • característica dinámica vertical o de fuerte pendiente (corriente regulada); más adelante se hará para las variaciones de tensión de red de ±10% y para su propio calentamiento, dentro de un límite de temperatura ambiente de 40°C. • regulación a distancia, sea por potenciómetro a disposición del operador, sea a partir de una consigna eléctrica producida por un órgano exterior (autómata programable, por ejemplo). • posibilidad de programación de la intensidad débil en el arco plasma a fin de evitar los arrancamientos de tungsteno al cebado cuando el cátodo está frío, y a fin de cerrar el key- hole en el final de la soldadura. • posibilidad de pulsar la corriente para ciertos casos de aplicación que vamos a examinar a continuación. 3) CIRCUITOS DE ALIMENTACIÓN DE REGULACIÓN DE GAS PLASMÓGENO: La naturaleza de los dos gases utilizados en soldadura plasma tiene una aspecto determinante del resultado. También se sabe que los caudales, y en particular los de gas plasmógeno, son también importantes porque son dos factores que regulan el grado de confinamiento del arco plasma. A título de información, recordamos que el caudal de gas plasmógeno puede variar entre 2 y I0 l/min. y que la precisión necesaria en torno del valor determinado es del orden de ±10%; esta tolerancia está determinada sin combinación con ninguna otra; aquéllas que puedan ser admitidas, por ejemp]o para la intensidad de arco, la velocidad de soldadura, el diámetro de la tobera, el espesor a soldar o la distancia de preparación. Esto muestra la atención que hace falta poner a este parámetro, en particular si es a petición de cerrar el key-hole, porque es necesario controlar la variación decreciente del caudal de gas al final de soldadura. Para precisar este punto, recordamos que el caudal nominal debe caer a un valor residual de 1 a 2 l/min. en un tiempo controlado del orden del segundo. Sólo un electrónico de mando relativamente sofisticado, asociado a un servo-mecanismo da respuesta rápida, puede realizar esta función con un dispositivo fijando la programación del caudal del gas. Más allá de estos tres puntos particularmente determinantes en soldadura plasma, por supuesto que otras funciones aportan también la contribución al resultado, a saber: • control de la distancia torcha-pieza. • aporte del metal complementario. • dispositivo de refrigeración del agua en circulación con la torcha. • mecanismo de puesta en movimiento de la torcha o de la pieza a soldar. Esto sin olvidar la gestión en el tiempo de todas estas funciones entre ellas. 4.- LA SOLDADURA PLASMA EN CALDERERÍA DE ACERO INOXIDABLE Las construcciones caldereras se efectúan a partir del metal en duro y generalmente, la primera operación consiste en unir las chapas unitarias a fin de obtener el desarrollo de las virolas o el formato de los fondos. Esta operación debe responder a un cierto número de criterios: • Rapidez de ejecución, pues ésta condiciona el funcionamiento de la cadena de fabricación. • Débil deformación de las uniones para evitar o minimizar las operaciones de recondicionamiento de la zona soldada. • Débil sobreespesor para que la soldadura pueda ser después amolada o no. • Bello aspecto, pues cada vez más a menudo las soldaduras son visibles en las construcciones terminadas. Estos criterios imponen que las chapas de espesor < 8 mm. sean presentadas fácilmente de frente y con precisión en la trayectoria de las torchas de soldadura. Esto se realizará en las mejores condiciones en un banco de soldadura de anchura a definir, en función de las dimensiones máximas de los trabajos a construir y en armonía con el formato del taller caracterizado por tres puntos principales: • la capacidad de la cizalla • la capacidad del rodamiento • la altura de galibo bajo el puente de rodamiento La soldadura se efectuará entonces sin las condiciones definidas en el cuadro III: Durante esta operación la protección al revés se asegura bajo atmósfera argón, gracias a un ambiente acondicionado en la tabla soporte en cobre que debe ser refrigerada para evacuar la energía residual del plasma al revés y la recuperación con la pieza con el fin de limitar las deformaciones. Fig.6: De 8 a 18 mm. será necesario prever un chaflán como se indica a continuación y la operación de soldadura podrá efectuarse sin blindaje de la pieza, las chapas estarán simplemente preensambladas por un punteado TIG . Después de la operación de soldadura plasma, el relleno será posible con TIG con hilo de aportación de espesor aproximadamente hasta 12 mm. Para espesores superiores será necesario utilizar un método de relleno ofreciendo un tipo de depósito de gran rendimiento, por ejemplo: • TIG con aportación de hilo precalentado por efecto Julio. • arco bajo flux en polvo. La unión de las chapas será efectúada, la segunda operación de soldadura plasma consistirá en realizar la soldadura de cierre de las virolas en el interior del banco si el espesor es débil, será « en el aire » si el espesor es superior a 8 mm., en este caso, se podrá poner en el sitio un ambiente de protección gaseosa al revés. La tercera operación, la más delicada, consistirá en efectuar la soldadura circular de las virolas entre ellas o la soldadura de los fondos. Está generalmente precedida de un punteado hecho en TIG manual, a menos que se trate de fabricación de serie justificando la inversión del utillaje especificado, aunque esto es relativamente raro. 1) La calidad de presentación de la unión es a menudo mejor que para las dos operaciones precedentes. La junta puede presentar una separación, hay que precisar que una distancia superior a 1/10 de espesor provocará una variación de aspecto de la soldadura puesto que el volumen correspondiente a esta abertura está aproximadamente compensado por el hilo de aportación. En plan operatorio, una separación de 0,5 mm. para un espesor a soldar de 3 mm. y 1,5 mm. para un espesor de 8 mm., para una reducción de este espesor correspondiente a esta separación será necesario efectuar una pasada de compensación. Estas distancias admisibles colocan el procedimiento plasma al mismo nivel de tolerancia de los defectos que los otros procedimientos de soldadura automática con arco. En soldadura circular la junta también puede presentar las desnivelaciones que serán toleradas por el procedimiento plasma hasta 1 mm. para espesor de 3 mm. y 2 rnm, para espesor 6 mm. Cuando se trata de soldadura de espesores superiores a 8 mm. en chaflanado, una nueva tolerancia deberá aplicarse al nivel del canto con un máximo de ± 0,3 mm. para un espesor de 4 a 5 mm. (fig. 7 y fig.8): 2) El plasma debe reabsorber los puntos de punteado hechos en TIG manual. Esto se hará correctamente si el punteado ha sido realizado limitando lo más posible, incluso suprimiendo el sobreespesor y si no hay desoxidación excesiva tanto en el reverso como en el anverso porque los óxidos son refractarios y pueden provocar los fenómenos de retorno del arco de soldadura. 3) En soldadura circular es muy difícil de asegurar una buena estabilidad de la velocidad de rotación de la pieza. Cuando el espesor de la construcción es débil respecto a su diámetro y con frecuencia es necesario la rigidez del ensamblaje, sea para el exterior (rodear), sea para el interior (utillaje expansible). La precisión de estos utillajes no es suficiente y es siempre necesario que la instalación plasma asegure la autorregulación de la distancia torcha-pieza a soldar a fin de asegurar una tolerancia de ± 0,5 mm. 4) Hay que asegurar una protección gaseosa en el revés. Con un dispositivo fácil de ponerse en el lugar y adaptable a una larga gama de dimensiones de construcción. Su. principio, basado en la gravedad, hace que un colchón neutro se mantenga en la parte opuesta de la torcha plasma. La pieza que mantiene este colchón deberá ser cercana a la forma de la pieza a soldar y una junta no combustible distribuirá el gas por toda su periferia. Las secuencias de soldadura podrán ser muy largas (30 minutos o 1 hora), la energía residual del plasma en el reverso, y los gases inyectados por el plasma, muy calientes, hacen necesario llenar el fondo del colchón de un escudo refractario e incluso refrigerar por circulación de agua. 4) El punto de funcionamiento del plasma tendrá en cuenta todos estos remarques, de manera que sus tolerancias respecto de las imperfecciones de la pieza serán aumentadas. Esto se traduce en una reducción de velocidad de ejecución del 10 al 20% por rendimiento en la soldadura en plano. 5) El operador deberá asegurar una vigilancia constante y efectúar las correcciones necesarias para garantizar el paso del chorro plasma en la línea de la junta. Se observa frecuentemente que fuera de todo fenómeno de atornillado del bidón sin girado (que puede ser neutralizado) el plan de junta puede desplazarse varios milímetros. 5.- JUSTIFICACIÓN Y POSIBILIDADES DE LA SOLDADURA PLASMA TORCHA EN POSICIÓN HORIZONTAL Esta posición de la torcha está siempre justificada por la simplificación de los procesos de fabricación. No ofrece las ventajas del procedimiento plasma pues el aspecto de las soldaduras pueden estar ligeramente afectadas en el derecho y en el revés por el efecto de la pesadez en el metal fundido. La soldadura en posición puede ser particularmente interesante en ciertas situaciones: 1. Soldadura bi-torchas en una misma pieza. 2. Construcción en talleres o directamente en el sitio de grandes depósitos donde la rigidez o las dimensiones no permitan que sea puesto en rotación el eje horizontal en la torcha de soldadura. A continuación mostramos dos ejemplos posibles: • El depósito a soldar está situado en plano girando horizontal y la torcha realiza las soldaduras circulares en posición estática al exterior . • El trabajo no puede ser hecho en rotación y la torcha debe ser montada en el carro orbital en el interior o en el exterior . El espesor máximo soldable en posición cornisa no sobrepasará 6 mm.; en 8 mm. de espesor , y en ciertos matices, la soldadura puede presentar en el derecho un defecto de aspecto redhibitorio. Esta posición limita la velocidad de soldadura e impone una mayor estabilidad en la distancia torcha-pieza a soldar. Los rendimientos del procedimiento cuando la torcha suelda en posición cornisa son las indicadas en el cuadro IV: 6.- APLICACIÓN EN SOLDADURA DE LOS METALES MÁS SENSIBLES OXIDACIÓN EN CALIENTE: TITANIO, TANTALO, ZIRCONIO La soldabilidad operatoria de estos metales es excelente y puede compararse a los aceros inoxidables, presentando una afinidad con el gas atmósfera a ...temperaturas a veces inferiores a 300°C, por este motivo es necesario tener precauciones para que no se vean alteradas las propiedades mecánicas. Es indispensable proteger en el transcurso de la soldadura, el baño de fusión y el metal en periodo de solidificación, de los contactos con la atmósfera y sus alrededores. Está protección está asegurada bajo argón o por una mezcla argon-helio. La capacidad de protección de una torcha plasma pensada para las utilizaciones tales como la soldadura de los aceros inoxidables o de los aceros al carbono no es generalmente suficiente para estos metales; es necesario agregar una protección complementaria. Esta protección complementaria, para ser eficaz, deberá seguir las siguiente indicaciones • Asegurar una unión de protección estanca sin toma de aire ni rupturas por mediación de la torcha. • Deberá ser eléctricamente aislada de la tobera de la cual el potencial de soldadura está cerca del electrodo de tungsteno. • Sus dimensiones en longitud y anchura serán en función del espesor a soldar; una longitud mínima de 120 mm. está prevista para un espesor a soldar de 3 a 4 mm. • La salida gaseosa deberá ser homogénea y no turbulenta en toda su superficie a fin de evitar las entradas de aire; la protección complementaria deberá ser refrigerada por agua únicamente durante la soldadura (a fin de evitar el fenómeno de condensación). Los rendimientos del procedimiento plasma del titanio y el circonio se especifican en el cuadro V y cuadro VI: En el tercer caso, puede ser realizado en las longitudes unitarias o en continua en una máquina; es necesario asegurarse la sucesión punta con punta de las longitudes del tubo marcados. Cualquiera que sea el proceso retenido, el procedimiento plasma está a menudo utilizado con sus procedimientos máximos de productividad pues esto condiciona la velocidad de fabricación. Son a menudo del 10 al 20% superiores a las utilizadas para calderería en soldadura en plano. No es raro trabajar con intensidades comprendidas entre 250 y 300. Durante las secuencias de muchas horas sin interrupción ni intervención. Siempre en este objetivo de ganancia de productividad, el plasma podrá utilizar en tándem con otro procedimiento TIG con metal de aportación; por ejemplo en los espesores inferiores a 8 mm. La asociación de dos arcos en el procedimiento plasma + TIG permite un nuevo rendimiento de velocidad y de calidad, en particular de aspecto, tanto en el interior como en el exterior del tubo. Los tubos así fabricados pasarán por los talleres de preparación de tubería antes de su colocación. En estas ocasiones, la soldadura plasma será de nuevo utilizada cada vez que la puesta en rotación de la ensambladura a realizar sea posible; permitirá la soldadura de varias longitudes del tubo entre ellas o el ensamblaje de los accesorios tales como codo-te-brida, reducción, etc. En calderería, la soldadura se hará en piezas punteadas con TIG • El rendimiento de velocidad no es un criterio a tener en cuenta en este tipo de aplicación porque el tiempo de soldadura es generalmente débil respecto del tiempo de punteado y manutención. • Cuando la operación se efectúa a velocidad relativamente lenta, el tiempo de soldadura es a menudo 10 veces inferior a las de la operación manual. • Por contra, la calidad siempre es el primer criterio de apreciación y para que sea satisfactoria es a menudo necesario trabajar en 2 pasadas. • Una primera pasada hecha en corriente pulsada en los diámetros inferiores a 200 mm., esto a fin de estabilizar el régimen térmico y de mejor control de la penetración. • Una segunda pasada hecha en plasma delimitado con metal de aportación a fin de asegurar un sobreespesor suficiente, especialmente en la zona de cierre del key-hole. Cuando el espesor de los tubos sobrepasa 10 mm., es , con frecuencia, necesario efectúar el relleno con TIG multipasada. Más allá de 18 a 20 mm. de espesor de pared, el plasma encontrará su propio límite ligado a la inaccesibilidad de la torcha en un chatlanado normalmente abierto a 75º-80º. Algunos ejemplos de rendimientos posibles en soldadura de tubos están indicados en el cuadro VIl y cuadro VIII en los aceros inoxidables y en los aceros al carbono. 7.- LA SOLDADURA PLASMA EN CONSTRUCCIÓN MECÁNICA ¿Qué puede aportar la soldadura plasma en construcción mecánica? La respuesta a esta cuestión es dificil de formular en alguna medida, pues según los casos se deberá asociar o combinar un cierto número de criterios de influencia desigual; por ejemplo: • simplificación de la concepción de un bajo ensamblaje; • utilización de materiales aprovisionados o los costes o coste estándar; • o bien todavía, reducción del tiempo de confección, pues una pieza de forma compleja puede obtenerse a partir de la unión por soldadura de más elementos de forma más simple. Estos diferentes criterios, favorables a la utilización de la soldadura plasma en construcción mecánica, se apoya en un cierto número de aplicaciones industriales en los ámbitos más variados. En primer lugar, nuestros deseos de mencionar la construcción aeronáutica, como la SNECMA reconstituye, por ejemplo, los cárter de reactores a partir de más elementos de acero Z6 CNU 17.04 unidos por plasma, piezas sometidas a 1,80 m. de diámetro. Otros tipos de cárter están constituidos de más de 20 elementos unitarios en lnconel soldado uno a uno por plasma de arco. En segundo lugar, nuestros deseos de indicar que la construcción del automóvil utiliza los rendimientos del plasma, especialmente en la fabricación de amortiguadores. Más recientemente, se utiliza en el programa electronuclear francés para la realización de las piezas fabricadas por la Compañía de Construcción Mecánica Sulzer para su cliente Framatome. 8.- CONCLUSIONES I).- M. MAKSYMOWICZ, ingeniero especialista en soldadura en CCM Sulzer, comenta esta aplicación: Los contenedores para combustibles de las centrales 1.300 MW están constituidos de un tubo de acero Z2 CN 18-10 de espesor 2,5 mm. obtenido a partir de dos perfiles angulares soldados en ángulo por el procedimiento MIG pulsada. Este tubo de 241 mm. de lado está unido por soldadura plasma a una base de 243 mm. de lado, de 30 mm. de espesor, totalmente fabricado. El extremo del tubo está también fabricado por fresado para asegurar el apoyado sin juego. Las características esenciales de esta operación de soldadura son las siguientes: • garantía de penetración total en todo el contorno soldado; • el encendido simultáneo de los dos arcos plasma en lugar de dos lados opuestos y en el ángulo del tubo cuadrado. Se efectúa en plasma confinada, el régimen sin salida está afectado por aumentación progresiva de los dos parámetros de confinamiento: Caudal de gas plasma e intensidad de arco. La extinción de los arcos con cierre del key-hole se efectúa en los ángulos opuestos por una reducción rápida y sincronizada de los dos parárnetros. En régimen de crucero el caudal de argón en el plasma es de 4 l/min. La protección está asegurada por una mezcla argón-hidrógeno. La protección en el reverso del cordón está asegurada bajo argón puro. II).- Conclusiones: El principio del procedimiento plasma confiere las ventajas siguientes: • Estado de la superficie del cordón de forma que una pasada complementaria puede ser efectúada inmediatamente por otro procedimiento de soldadura; • penetración asegurada por la presencia del key-hole; • aspecto de los cordones y compacidades excelentes; • sobre todos los matices, dominio de la composición química y obtención de buenas características mecánicas; • reducción de la deformación de las chapas y de la zona térmicamente afectada dada la gran densidad de energía; • gran fiabilidad en la calidad de los resultados. Por otra parte se adaptan bien a la realización y al cepillado de los tubos y de chapas de aceros inoxidables y de aceros al carbono para espesores superiores a 3 mm. La colocación en primer plano aporta ventajas tanto a nivel de la calidad y de la fiabilidad de los resultados como a un nivel de los tiempos de preparación y de ejecución. El desarrollo de la electrónica y de la informática en el terreno de la soldadura permite aportar dos soluciones en los numerosos aspectos de la soldadura plasma y especialmente en lo que concierne a la técnica de desvanecimiento del key-hole que ahora es de mejor dominio. La unión de estas mejoras y más particularmente este último debe favorecer el desarrollo de este procedimiento en los años venideros y permitir su plena expansión. Esto nos induce a formular una conclusión óptima para el futuro del procedimiento plasma puesto que en quince años se convertira en el útil indispensable de la caldereria de acero inoxidable de calidad. El procedimiento plasma posee grandes facultades de adaptación y de automatización impulsado por un útil fiable, donde las reglas de funcionamiento son mantenidas de forma perfectamente conocida. Esperamos que estos comentarios les facilitarán conocer mejor del lado de los constructores la búsqueda de la rentabilidad y calidad, y en lo concerniente al ensamblaje de los aceros y metales nobles. III).- Resumen de la discusión tenida a continuación de la conferencia de MM. LA VIGNE y V AN DER HAVE M. Rabot.- ¿Puede utilizarse el nitrógeno como gas de protección en el reverso? M. Lavigne.- Hay muchas controversias sobre este punto. M. Rabot.- Un estudio reciente ha probado que el nitrógeno no es nefasto, es un gas interesante por su precio. M. Lavigne.- Su utilización en ciertos casos de mezclas argón-hidrógeno, con el objetivo de obtener una soldadura más blanca. M. Boiteux.- ¿Independientemente del microplasma, utilizando la soldadura plasma o soldadura manual? M. Lavigne.- Yo estoy especializado en soldadura automática, efectivamente yo pienso que con un poco de experiencia en soldadura manual. M. Van der Have.- Se puede utilizar una torcha plasma en soldadura manual cuando no se trabaje con "key-hole", es en efecto prácticamente imposible, contrariamente al soplete, de mantener el "key-hole" entonces en soldadura plasma manual de una chapa espesa; por contra para las chapas de espesor medio el procedimiento TIG es más simple. M. Boiteux.- ¿Cuál es la parte del microplasma en la soldadura plasma? M. Lavigne.- Es muy fiable. M. Schultz.- Es muy fiable en el caso de soldadura manual, precisa una gran destreza y es necesario hacer unos montajes de una gran precisión. La industria relojera también como la pequeña mecánica utilizan a veces el microprasma, pero más bien en soldadura automática con montajes extremadamente precisos. M. Van der Have.- El riesgo de fragilización existe para ciertos aceros al carbono; en estos casos se utiliza dos pares de gases Ar-He / Ar o Ar-Ar. Las mezclas Ar-He son comercializadas bajo el nombre de INARC. M. Lavigne.- En ciertos matices de acero tendremos que medir el índice de hidrógeno difusible en el metal fundido, si es del mismo orden de tamaño que en el metal fundido con los electrodos básicos bajo hidrógeno. Un oyente.- En el caso de que Vd. suelde en un chaflanado, Vd. puede indicar las tolerancias de ±0,3 m m., que son tolerancias dificiles de obtener en calderería. M. Lavigne.- Estas tolerancias pueden ser ampliadas si se puede hacer trabajar la torcha plasma en la cara de la unión opuesta al chaflán. Pero esto puede ocasionar una gran dificultad de acceso de la torcha de relleno; una de las dos caras pueden estar a menudo poco accesibles. En el método clásico, la torcha plasma está al lado de la abertura del chaflán, la tolerancia indicada de ±0,3 mm. debe ser según el objetivo proyectado por nosotros de automatizar en soldadura plasma. Ella está por otra parte bastante cerca de aquellas exigencias para los otros procedimientos automáticos TIG, MIG, incluso arco sumergido, cuando son utilizados en las condiciones parecidas.