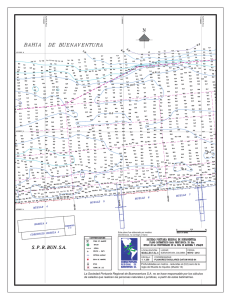

diseño de los sistemas de puesta a tierra y control de los muelles 1

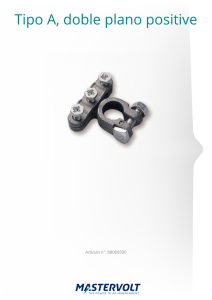

Anuncio