Aplicaciones de transferencia de calor

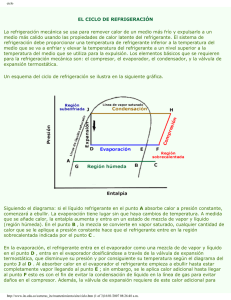

Anuncio

Aplicaciones de transferencia de calor Los principios de la transferencia de calor son ampliamente utilizados en la elaboración de alimentos en muchos de los equipos que se utilizan. INTERCAMBIADORES DE CALOR En un intercambiador de calor, energía térmica se transfiere de un cuerpo o corriente de fluido a otro. En el diseño de equipos de intercambio de calor, transferencia de calor se aplican para el cálculo de esta transferencia de energía a fin de llevarlo a cabo de manera eficiente y en condiciones controladas. El equipo pasa por debajo de muchos nombres, tales como calderas, pasteurizadoras, sartenes con camisa, congeladores, calentadores de aire, cocinas, hornos, etc. La aplicación de la general de transferencia de calor ecuación básica para el de la transferencia de calor Intercambiador de calor : q = UA DT Intercambiadores de Calor De flujo continuo Estos intercambiadores de calor se utilizan cuando uno o ambos de los materiales que son de intercambio de calor son fluidos, que fluye continuamente a través de los equipos y la adquisición o abandono de calor de paso. Jacketed Pans El líquido a calentar está contenido en un recipiente, que también puede estar equipado con un agitador para mantener el líquido en movimiento a través de la transferencia de calor de superficie, como se muestra: Serpentines de calentamiento sumergidos en líquidos En algunos procesos de alimentos, calentamiento rápido se requiere en la sartén, por ejemplo, en la cocción de la confitura. En este caso, una bobina helicoidal puede ser instalado dentro de la olla y el vapor admitido a la bobina. Esto puede dar una mayor velocidad de transferencia de calor que las cacerolas con camisa, porque no puede haber una mayor transferencia de calor de superficie. Intercambiadores de calor de superficie raspada Un tipo de intercambiador de calor, que se encuentra con mucha utilidad en la industria de transformación alimentaria, en particular para los productos de mayor viscosidad, consiste en un cilindro con camisa con un cilindro interno concéntrico y equipados con cuchillas rascador. Los coeficientes de transferencia de calor varían con velocidades de rotación, que son del orden de 900-4000 J m -2 s -1 ° C -1 . Estas máquinas se utilizan en la congelación de los helados y en el enfriamiento de las grasas durante la fabricación de margarina. Placa de Intercambiadores de Calor Un intercambiador de calor popular para fluidos de baja viscosidad, como la leche, es el intercambiador de calor de placas, donde la calefacción y la refrigeración de líquidos a través de tortuosos pasajes alternos entre las placas verticales. En general los coeficientes de transferencia de calor son del orden de 2400-6000 J m -2 s -1 ° C -1 . PROCESAMIENTO TÉRMICO El tratamiento térmico implica el uso controlado de calor para aumentar o reducir en función de las circunstancias, los tipos de reacciones en los alimentos. El objeto de la esterilización es destruir todos los microorganismos, es decir, bacterias, levaduras y mohos, en el material del alimento para evitar la descomposición de los alimentos, lo cual lo hace poco atractivo o no comestibles. Los microorganismos se destruyen por el calor, pero la cantidad de calor necesaria para la muerte de diferentes organismos varía. Además, muchas bacterias pueden existir en dos formas, la forma vegetativa o de crecimiento y de esporas o la forma latente. Tiempo de destrucción térmica Las tasas de destrucción puede estar relacionado con: (1) El número de organismos viables en el primer envase o lote de envases. (2) El número de microorganismos viables que con seguridad se puede permitir que sobrevivir. Los resultados de experimentos para determinar los tiempos necesarios para reducir los conteos reales de esporas a partir de 10 12 a 1 (la más baja, círculos abiertos) o 0 (la parte superior, cerrada, círculos) se muestran Equivalent Killing Power at Other Temperature Registro T - log F = m (121 - T ) = log T / F donde T es el tiempo de muerte térmica a temperatura T, F es el momento de la muerte térmica a temperatura de 121 ° C y m es la pendiente de la gráfica. Además, si se define el z valor como el número de grados por debajo de 121 ° C en la que t se incrementa en un factor de 10, que es un ciclo en un gráfico logarítmico, t = 10 F cuando T = (121 - z ) de modo que, log 10 F - log F = log (10 F / F ) = 1 = m [121 (121 - z )] por lo que z=1/m Por lo tanto log ( T / F ) = (121 - T ) / z o T = F x 10 ( 121 -T) / z Pasteurización La pasteurización es un tratamiento térmico aplicado a los alimentos, que es menos drástico que la esterilización, pero que es suficiente para inactivar los organismos productores-en particular las enfermedades de importancia en un alimento específico. El número de microorganismos viables se reducen en proporciones del orden de 10 15 : 1. El organismo patógeno que es de importancia clásica es Mycobacterium tuberculosis , y el tiempo / temperatura para la inactivación de este bacilo se muestra en la figura. Por ejemplo, 30 minutos a 62,8 ° C y 15 segundos a 71,7 ° C en los llamados de alta temperatura / tiempo (HTST) de proceso son suficientes. Un proceso más rápido, incluso con una temperatura de 126,7 ° C durante 4 segundos se afirma que es suficiente. Generalmente la mayoría de equipos que se utiliza es el intercambiador de calor de placas y las tasas de transferencia de calor para lograr la pasteurización. Una enzima presente en la leche, la fosfatasa, se destruye en poco tiempo las condiciones de temperatura-igual que el M. la tuberculosis y, ya que las pruebas químicas de la enzima se puede realizar simplemente, su presencia se utiliza como un indicador de tratamiento térmico insuficiente. En este caso, la presencia o ausencia de la fosfatasa no es significativa la medida en que las propiedades de almacenamiento o de idoneidad para el consumo humano se refiere. Los procesos de esterilización y pasteurización ilustran muy bien la transferencia de calor como una operación de la unidad de procesamiento de alimentos. Las temperaturas y tiempos requeridos que se determinan para cada proceso van en conjunto con los equipos de transferencia de calor que se han diseñado utilizando las ecuaciones desarrolladas para las operaciones de transferencia de calor. Refrigeración, enfriamiento y congelamiento Enfriamiento El ritmo de decaimiento de los alimentos depende de la temperatura. A bajas temperaturas: Disminuye crecimiento microbiano. Disminuye actividad enzimática. Disminuye la velocidad de las reacciones químicas. Enfriamiento Para que el deterioro cese virtualmente cese se requiere congelar. Enfriar solamente disminuye la velocidad. Ciclo de refrigeración Se basa en que a diferentes presiones la condensación y saturación de los gases es diferente. Si la presión aumenta, aumenta también la temperatura de condensación. Existen diferentes gases refrigerantes. Ciclo de refrigeración Se bombea por un compresor que aumenta su presión al mandarlo al Para completar el ciclo se condensabaja el gas alebulla distribuir su calor de La presión sobre el refrigerante lo suficientemente que a baja temperatura. condensador. El trabajoesrequerido equivale para a (H c-Hb)kJ/kg. Depende de la vaporización a unlatente medio Pasa al evaporador por una válvula cae a un (H contenedor y se repite el Extrae entonces calor de enfriador. vaporización del o entorno. Extrae b-Ha) kJ. temperatura del refrigerante de los condensadores. (Hc-HeNo )=(Hhay )kJ/kg de entalpía. ciclo. c-Hacambio Ciclo de refrigeración La presión alta se determina en base al refrigerante del condensador y su costo. La presión de evaporación se determina por la temperatura baja que se busca. A temperaturas más bajas se aumenta el costo de compresión. Eficiencia El coeficiente de desempeño es la relación entre: Calor tomado en el evaporador (refrigeración útil) V.S. Energía aplicada en el compresor. Eficiencia La unidad de medición del efecto de la refrigeración es la tonelada de refrigeración. Ton = 3.52 kW. Es la cantidad de energía que se requiere para congelar 2,000 lb de agua en un día. (1 Ton corta). Fórmulas Teoría v.s. realidad El ciclo anteriormente descrito es ideal. Pérdida por caída de presión en tuberías, compresión no adiabática, etc. Los cálculos son muy aproximados. Se pueden ignorar las pérdidas. Eficiencia volumétrica El pistón del compresor no comprime por completo el gas. La relación de volumen de gas que entra al condensador respecto a la teórica es la eficiencia volumétrica del compresor. Pérdida por válvulas, etc. Refrigerantes Teóricamente cualquier fluido sirve. Se han usado desde aire hasta CO2. Actualmente se usan unos pocos, casi siempre amonio e hidrocarburos halogenados. El amonio es el mejor respecto a su efecto refrigerante. Alta toxicidad, por lo que se usan hidrocarburos halogenados (Freones) Refrigerantes El uso de hidrocarburos clorados se prohibió por su daño ecológico. Pocos aún son permitidos. Compresores Prácticamente son bombas de vapores. Diseño especializado por la baja densidad y viscosidad de los vapores. Se busca un buen radio de compresión. Se ponen en serie para mejorar. Son herméticos para evitar fugas de vapores. Evaporador El único que entra en contacto con procesos de alimentos. Calor: Alimento>Medio de transf.>Evaporador>Refrigerante. Medio de transferencia usualmente aire, pero puede ser propilen glicol o mezclas de agua-alcohol. Evaporador A veces hay otro intermediario de transferencia de calor. Como en enfriadores de leche: Amonio>Evaporador>Propilenglicol>Leche Enfriamiento Bajar la temperatura para disminuir deterioros. Usualmente usan aire de medio de intercambio de calor. Aumenta su eficiencia si el aire está en movimiento. Congelamiento El congelamiento tiene un efecto físico en el alimento. Los alimentos no se congelan a una temperatura por la complejidad de las matrices. Cristales de agua por debajo del punto de congelación. Congelamiento Es la remoción del calor de congelamiento. Principalmente del agua. Se asume que el congelamiento: Comienza en todo el alimento a la temperatura de congelamiento. Ocurre lo suficientemente lento para que se de la transferencia de calor de manera estable. Almacenamiento en frío Se requiere remover el calor de: Los alrededores por medio de aislamiento. Fuentes dentro de las instalaciones como motores, focos y empleados (0.5 kW c/u). De los alimentos.