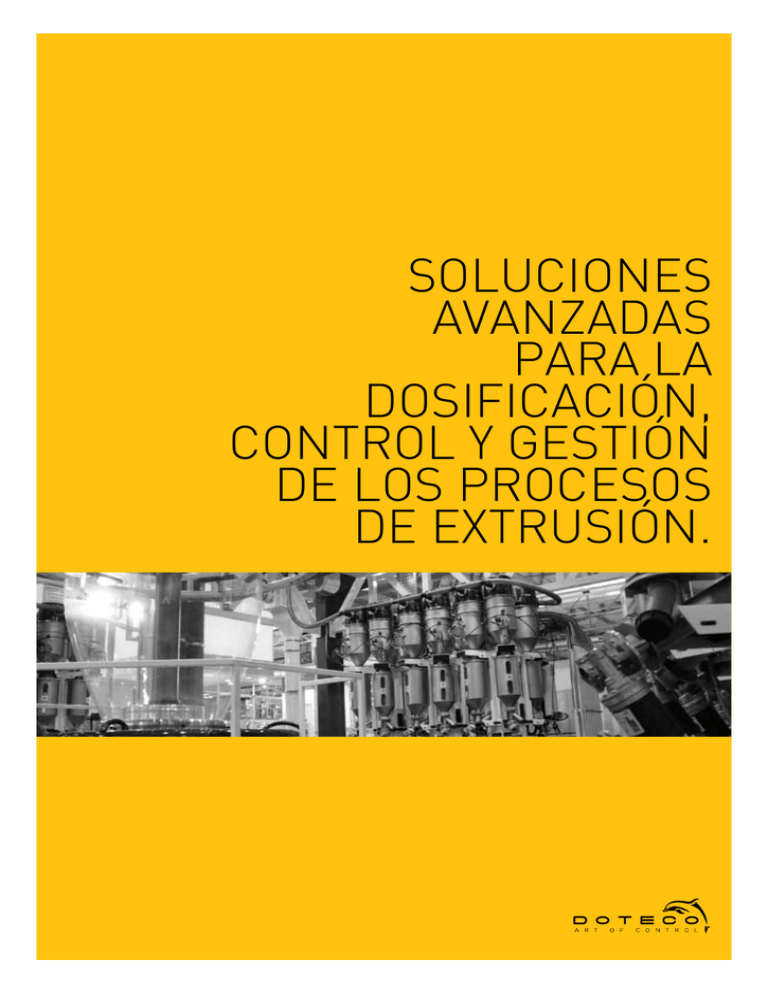

soluciones avanzadas para la dosificación, control y

Anuncio

SOLUCIONES AVANZADAS PARA LA DOSIFICACIÓN, CONTROL Y GESTIÓN DE LOS PROCESOS DE EXTRUSIÓN. SOLUCIONES AVANZADAS PARA LA DOSIFICACIÓN, CONTROL Y GESTIÓN DE LOS PROCESOS DE EXTRUSIÓN. Doteco S.p.a opera con éxito desde 1994 dirigiéndose a la industria de transformación de las materias plásticas, y en particular en el campo de la extrusión de films plásticos, láminas, perfiles y fibras sintéticas. El contacto diario con las exigencias de la clientela ha permitido conocer y prever la evolución tecnológica de los procesos de transformación y desarrollar en consecuencia soluciones de automatización conformes con las expectativas del mercado. Doteco se ha constituido así en auténtica vanguardia en la producción de dosificadores gravimétricos, en el control peso/metro, en el control automático del perfil y en la supervisión de fábrica completa. Nuestro equipo garantiza la experiencia y esa mezcla de flexibilidad y capacidad de rápida actualización, que son fundamentales para lograr cabalgar la imparable evolución tecnológica de nuestro sector. También por esto DOTECO actualmente colabora con grandes empresas en todo el mundo. Los productos Doteco son entregados al cliente luego de haber sido probados y listos para su instalación. Cada uno de estos productos está sometido a un atento control de calidad que se inicia con la rigurosa evaluación de los proveedores para la adquisición de componentes o para la fabricación de piezas a partir de diseños. Nuestros principales puntos de fuerza a nivel competitivo estriban en una amplia gama de productos, una excelente relación calidad/precio con la capacidad que reduce los tiempos de recuperación de la inversión y un muy eficiente servicio de asistencia técnica post-venta para llegar hasta los clientes en todo el mundo. Nuestra aspiración de ofrecer productos originales, prácticos, fiables y convenientes, ha orientado nuestros esfuerzos hacia un objetivo ambicioso: realizar nuestro trabajo CON PASIÓN de la mejor manera posible. WEB SITE: WWW.DOTECO.COM [ 2 ] [ 3 ] FUNDACIÓN. SUPERFICIE TOTAL. ZONA DE OFICINAS. ZONA DE PRODUCCIÓN. PERSONAL (Julio 2014). LAS CIFRAS Enero 1994 5.900 m 800 m 2.200 m 2 2 2 56 (OFICINA CENTRAL) 9 (FILIAL) LA EMPRESA MISIÓN DE EMPRESA Doteco opera con éxito desde 1994 dirigiéndose a la industria de transformación de las materias plásticas, en particular en la extrusión de films plásticos y de fibras sintéticas. PARTNER DE GRANDES EMPRESAS DOTECO es actualmente partner de grandes empresas en todo el mundo, y está en vanguardia en la producción de dosificadores gravimétricos y volumétricos, en el control de proceso y en la supervisión de fábrica. INVESTIGACIÓN TECNOLÓGICA CONTINUA La investigación tecnológica continua ha permitido conocer y anticipar la evolución de los procesos de transformación, para así desarrollar soluciones de automación con unos niveles de precisión y eficacia cada vez mayores. LA MEJOR INVERSIÓN Nossas principais alavancas competitivas são a nossa ampla gama de produtos, uma ótima relação qualidade/preço, capaz de reduzir os tempos de retorno do investimento e um eficientíssimo serviço de assistência técnica pós-venda, que atende os clientes em qualquer lugar do mundo. [ 4 ] [ 5 ] LAS VENTAJAS DE LA DOSIFICACIÓN GRAVIMÉTRICA CARACTERÍSTICAS PRINCIPALES Es independiente de las variaciones de peso específico aparente del material que se desea dosificar, por lo tanto no son necesarios los frecuentes calibrados indispensables para los dosificadores volumétricos. Garantiza calidad constante y repetibilidad. La precisión reduce sensiblemente la incidencia de los costes de la materia prima, ya que los ingredientes se dosifican sin desperdicios. Proporciona datos necesarios para la garantía de calidad. Estructura autoportante predispuesta para la instalación de tolvas de prealmacenamiento y/o de cargadores neumáticos sin soportes adicionales Tablero eléctrico montado en máquina. No requiere espacio en el suelo. Todas las partes en contacto con los ingredientes se han construido en acero inoxidable satinado o en materiales y acabados de grado alimenticio. Señalizador intermitente de alarma y diagnóstico en forma de texto. No requiere mantenimiento periódico. Ahorro en los costes de instalación. El dosificador ha sido completamente cableado en la fábrica. GRAVILINE Control gravimétrico de extrusión integrado disponible para: EXTRUMATE - GRADO - COMPO - BLENDO Opción aconsejada para procesos de mono-extrusión y co-extrusión, para films soplados o en cast, en hojas y para la producción de tubos, perfiles y cables. El sistema permite controlar el gramaje del producto final, alcanzando y manteniendo tolerancias mínimas. GRAVILINE transforma el extrusor en un dispositivo de dosificación gravimétrica. El sistema puede medir y controlar la capacidad del extrusor o bien usar el valor de esta medición para controlar la velocidad de la línea, o en alternativa, realizar las dos funciones simultáneamente. Con líneas multicapa, se mide y controla la capacidad de cada extrusor para mantener constante la proporción porcentual entre las capas del producto final. SMARTCONVEY [ 6 ] EXTRUMATE GRADO GRADO GRAVIFEED COMPO BLENDO Sistema integrado de carga con vacío centralizado SMARTCONVEY Disponible para todos los sistemas gravimétricos como alternativa al uso de cargadores individuales. SmartConvey es un sistema de carga completamente automatizado, dirigido mediante la misma interfaz utilizada para la dosificación gravimétrica; útil para resolver eficaz y funcionalmente los problemas que puedan surgir en la carga de las materias primas. VARIANTE CON HERMETICIDAD DE GASES Disponible sólo para las unidades Blendo y Compo. ACCESORIOS Tronco adaptador realizado a medida, con tubo de descarga y compuerta manual. Tronco adaptador realizado a medida con rejilla magnética. Sensores de nivel mínimo para las tolvas de prealmacenamiento. Tolvas de prealmacenamiento. Kit codificador para medir la velocidad de la línea. [ 7 ] BLENDO [ 8 ] [ 9 ] BLENDO FUNCIONAMIENTO DEL DOSIFICADOR GRAVIMÉTRICO CONTINUO BLENDER GRAVIMÉTRICO CONTINUO Dosificador gravimétrico continuo, diseñado para la dosificación de gránulos en los procesos de extrusión en los que la precisión de dosificación y la dispersión homogénea de los aditivos son requisitos imprescindibles. Inmune a las vibraciones, BLENDO ha sido diseñado para ser fácilmente instalado directamente en la boca de alimentación del extrusor, sustituyendo la tolva de carga convencional, o bien para ser instalado sobre un entrepiso. Dosificación precisa por pérdida de peso en continuo: Medición de la pérdida de peso de cada ingrediente. Todos los ingredientes son dosificados simultáneamente mediante tornillo sin fin directamente en la tolva de recogida por integración de peso, utilizando para ello un mezclador en cascada. El peso del material dosificado en la tolva de recogida se mide constantemente para detectar las variaciones de nivel causadas por los cambios en la capacidad del extrusor o por la desalineación entre la capacidad de los dosificadores y la del extrusor. Dosificadores están controlados uno a uno para alcanzar y mantener las proporciones de dosificación preestablecidas y para mantener el nivel preestablecido en la tolva de recogida. Como consecuencia de esto, la capacidad de dosificación está siempre alineada con la de la máquina de proceso. ACCIÓN DEL MEZCLADOR EN CASCADA CARACTERÍSTICAS PRINCIPALES BLENDO está disponible en 16 modelos: de 2, 3, 4, 6 o 8 ingredientes, para capacidades de hasta 150, 300, 600, 1000 y 2000 kg/h. Válvulas de rellenado tipo compuerta, integradas de serie. Dosificadores de tornillo inclinados para mejorar la precisión en la dosificación y prevenir los indeseados fenómenos de “derramamiento”; dirigidos en un amplio campo de velocidades, por motores de corriente continua con escobillas de larga duración y regulación de la velocidad de ciclo cerrado. Tornillos de dosificación adecuados para el uso de gránulos o polvos con buen deslizamiento. Mezclador en cascada para una óptima dispersión de los aditivos, incluso con ingredientes de pesos específicos o granulometrías diferentes. Tolva de recogida por integración de peso para el control de la capacidad gravimétrica o según las exigencias del extrusor. Célula de carga para detectar las variaciones de peso (por tanto, no se usan sensores de ultrasonidos o capacitivos). Fácil de utilizar, es suficiente establecer los porcentajes de dosificación. [ 10 ] Los ingredientes se dosifican simultáneamente y en la justa proporción, directamente en el mezclador en cascada donde, gracias al encuentro de los flujos de diferentes ingredientes, se obtiene una mezcla homogénea y una dispersión perfecta de los aditivos. HL LL CILYNDER CONE TOLVA DE RECOGIDA POR INTEGRACIÓN DE PESO Recibe la mezcla del mezclador en cascada y alimenta el extrusor garantizando un adecuado nivel de material mezclado en el tornillo de plastificación. La forma cilíndrica y la reducción al mínimo del tiempo de permanencia en la tolva impiden la formación de flujos preferenciales, así como los fenómenos de segregación de los materiales. CAMBIO RÁPIDO DE LOS INGREDIENTES, LIMPIEZA RÁPIDA Y PRECISA Acceso práctico y facilitado a todos los componentes. Tolvas de carga con mirilla de inspección para el control visual del nivel y abrazadera de desenganche rápido para quitar fácilmente la tapa. Compuerta manual que permite inspeccionar el tornillo de dosificación sin vaciar la tolva. Tubo de descarga para poder vaciar de manera simple y rápida la tolva. Tornillos de dosificación fácilmente accesibles sin el uso de herramientas, para una limpieza rápida y precisa. [ 11 ] COMPO COMPO FUNCIONAMIENTO DEL DOSIFICADOR GRAVIMÉTRICO CONTINUO DOSIFICADOR GRAVIMÉTRICO CONTINUO Dosificador gravimétrico continuo multi-ingrediente, diseñado para la dosificación de gránulos en los procesos de extrusión que requieran una dosificación regular y exacta. Insensible a las vibraciones, COMPO ha sido diseñado para ser fácilmente instalado directamente en la boca de alimentación del extrusor, sustituyendo la tolva de carga convencional. Dosificación por pérdida de peso en continuo: Medición de la pérdida de peso del ingrediente principal. Medición de la pérdida de peso de los ingredientes secundarios. Los ingredientes secundarios se dosifican simultáneamente en el mezclador estático, donde se mezclan con el ingrediente principal que, por gravedad, fluye de la tolva de carga correspondiente. Los dosificadores de los ingredientes secundarios se controlan uno a uno para alcanzar y mantener la proporción de dosificación preestablecida con el ingrediente principal. Como consecuencia de esto, la capacidad de dosificación está siempre alineada con la de la máquina de proceso. MÍXER ESTÁTICO CARACTERÍSTICAS PRINCIPALES COMPO está disponible en 12 modelos: de 2, 3, 4 o 6 ingredientes, para capacidades de hasta 150, 300, 600, 1000 y 2000 kg/h. Válvula de rellenado tipo compuerta integrada de serie. Dosificadores de tornillo inclinados para mejorar la precisión en la dosificación y prevenir los indeseados fenómenos de “derramamiento”; dirigidos en un amplio campo de velocidades por motores de corriente continua con escobillas de larga duración; regulación de la velocidad de ciclo cerrado. Tornillos de dosificación adecuados para el uso de gránulos o polvos con buen deslizamiento. Mezclador estático para mezclar ingredientes incluso con pesos específicos o granulometrías diferentes. La tolva de carga del ingrediente principal garantiza un nivel adecuado de material en el tornillo de plastificación. Fácil de utilizar, es suficiente establecer los porcentajes de dosificación. [ 14 ] Los ingredientes secundarios son dosificados en modo simultáneo y en la proporción correcta por los dosificadores de tornillo, directamente en el flujo del ingrediente principal que va saliendo de la tolva de carga correspondiente. CAMBIO RÁPIDO DE LOS INGREDIENTES, LIMPIEZA RÁPIDA Y PRECISA Acceso práctico y facilitado a todos los componentes. Tolvas de carga con mirilla de inspección para el control visual del nivel y abrazadera de desenganche rápido para quitar fácilmente la tapa. Compuerta manual que permite inspeccionar el tornillo de dosificación sin vaciar la tolva. Tubo de descarga para poder vaciar de manera simple y rápida la tolva. Tornillos de dosificación fácilmente accesibles sin el uso de herramientas, para una limpieza rápida y precisa. GRAVIFEED Y COMPO ESPECIAL PARA DOSIFICACIÓN CON HUSILLO VACÍO [ 15 ] GRAVIFEED [ 16 ] [ 17 ] GRAVIFEED DOSIFICADOR GRAVIMÉTRICO CONTINUO POR PÉRDIDA DE PESO PARA EXTRUSORES DE HUSILLO VACÍO CANAL VIBRATORIO Los ingredientes (principales y secundarios) se dosifican simultáneamente mediante un órgano con canal vibratorio. El sistema es idóneo para la dosificación de materiales en gránulos, triturados y en escamas con distintos pesos específicos y distinta capacidad de deslizamiento. Dosificador gravimétrico continuo, proyectado para la dosificación de materiales en gránulos, triturados y en escamas en los procesos de extrusión donde una dosificación precisa y la capacidad de adaptarse y de compensar las variaciones de procesos inestables son requisitos imprescindibles. Gránulos deslizantes CARACTERÍSTICAS PRINCIPALES Acceso práctico y facilitado a todos los componentes. Tubo de descarga para poder vaciar de manera simple y rápida la tolva. Compuertas de inspección y de limpieza en cada compartimiento, para quitar rápida y fácilmente polvos y residuos de los ingredientes y permitir el control visual. Estructura autoportante preajustada para la instalación de cargadores neumáticos sin soportes adicionales. Tablero eléctrico montado en máquina. No requiere espacio en el suelo. PLC de control, CPU x86 100 MHz Intel compatible (o superior). Células de carga disponibles en comercio, sistema de pesaje de alta resolución (convertidor 16 bit A/D) para aumentar la precisión analógica. Indicador intermitente de alarma y diagnóstico en formato texto. No requiere mantenimiento periódico. Ahorro en los costes de instalación. El dosificador ha sido completamente cableado en la fábrica. [ 18 ] DOSIFICADOR GRAVIMÉTRICO CONTINUO POR PÉRDIDA DE PESO Hemos unido nuestro software de última generación con los PLC de más altas prestaciones y las células de carga con la mejor resolución. El resultado es un altísimo nivel de precisión y exactitud de la dosificación. Escamas Triturado La eficiencia de los sistemas de medición y control dan al sistema el más elevado grado de precisión durante las fases dinámicas del proceso, en las que el sistema tiene la capacidad de ejecutar con precisión y en tiempo real las variaciones de los input de capacidad y, por consiguiente, compensar al instante las variaciones de presión del material fundido. Un avanzado sistema de pesaje, inmune a los “rumores” de fondo, que proporciona el más elevado nivel de precisión durante las fases dinámicas de control. AMPLIA GAMA DE OPCIONES DE CONEXIÓN PARA EL CONTROL REMOTO Y LA ADQUISICIÓN DE DATOS OPC por Ethernet (one entry-point) OPC por CanBus (one entry-point o multi entry-point) ModBus TCP/IP (one entry-point) RS485/422 ModBus (one entry-point o multi entry-point) Profibus (one entry-point o multi entry-point) CanBus (one entry-point o multi entry-point) MODELOS Y CAPACIDADES Model Min. Kg/h Max Kg/h Ref. PSA Small 5 Kg/h 200 kg/h 0,57 Medium 40 Kg/h 750 kg/h 0,35 Large 80 Kg/h 1500 kg/h 0,35 Extra large 150 Kg/h 2500 kg/h 0,35 [ 19 ] GRADO [ 20 ] [ 21 ] GRADO CONTROL GRAVIMÉTRICO DE EXTRUSIÓN INTEGRADO DOSIFICADOR GRAVIMÉTRICO BATCH Dosificador gravimétrico batch, diseñado para mezclar gránulos de buen deslizamiento en los procesos en los cuales una dosificación exacta y repetible y una mezcla eficaz son requisitos imprescindibles. Inmune a las vibraciones, GRADO ha sido diseñado para ser fácilmente instalado directamente en la boca de alimentación de la máquina de proceso, sobre un entrepiso o sobre una tolva de acumulación externa para alimentar una o varias máquinas. GRADO utiliza una cámara de mezclado interna por PÉRDIDA DE PESO con fondo semiesférico instalado sobre una célula de carga que pesa en continuo los materiales utilizados; el extrusor actúa como dispositivo de dosificación gravimétrica. El sistema puede medir y controlar la capacidad del extrusor o bien usar el valor de esta medición para controlar la velocidad de la línea, o en alternativa, realizar las dos funciones simultáneamente. Con líneas multicapa, la capacidad de cada extrusor se mide y se controla para mantener constante la proporción porcentual entre las capas del producto final. FUNCIONAMIENTO DEL DOSIFICADOR GRAVIMÉTRICO TIPO BATCH Dosificación tipo batch por suma de peso: Cada ingrediente es dosificado en secuencia por válvulas de compuerta en el depósito balanza. Una vez alcanzado el peso predefinido en el batch, una señal enviada por el sensor correspondiente descarga el batch en la cámara de mezcla. CARACTERÍSTICAS PRINCIPALES GRADO está disponible en 14 modelos: de 2, 4 o 6 ingredientes, con capacidades de hasta 150, 300, 600 y 1000 kg/h. Tolva de compartimientos con tapa predispuesta para la instalación del cargador neumático. Válvula de dosificación de compuerta, patentada. Tubo de descarga para vaciar completamente de manera simple y rápida la tolva de compartimientos. Mezclador accionado por un motor de corriente alterna, con funcionamiento en continuo o programado. Fácil de utilizar, es suficiente establecer los porcentajes de dosificación. Válvula de control de flujo de material, incluida cuando el dosificador se instala en entrepiso o en tolva de acumulación de piso. MEZCLADOR DE FONDO SEMIESFÉRICO La forma semiesférica del fondo del mezclador impide la formación de zonas de estancamiento. El aspa agitadora mueve uniformemente toda la masa de material, facilitando la producción de una mezcla homogénea y previniendo la formación de “flujos preferenciales” que favorecerían el deflujo de los ingredientes con granulometría más fina, más pesados o más deslizantes. Acceso práctico y facilitado a todos los componentes. ¡El cambio de los ingredientes se realiza sin necesidad de parar o “desmontar” la máquina! Para vaciar completamente la tolva de carga se utiliza un tubo de descarga especial abierto, con un sistema patentado, en la misma compuerta de dosificación. Compuertas de inspección y de limpieza en cada compartimiento, para quitar rápida y fácilmente polvos y residuos de los ingredientes y permitir el control visual. Rompegrumos para materiales poco deslizantes. [ 22 ] [ 23 ] GRADO DOSIFICADOR GRAVIMETRICO BATCH CON CONTROL GRAVIMETRICO DE EXTRUSION INTEGRADO [ 24 ] [ 25 ] GRADO DOSIFICADOR GRAVIMETRICO BATCH CON CONTROL GRAVIMETRICO DE EXTRUSION INTEGRADO Un nuevo concepto de dosificacion batch, con una combinación innovadora y original entre diseño y tecnologia.GRADO ADROIT es la expresión mas alta del conocimiento tecnico, pensamiento creativo y pasión de un fabricante líder de sistemas de dosificación batch para la industria de plastico, con dos decades de esperiencias y acerca de 10.000 dosificadores producido. Nada comparable en terminos de precisión de dosificación, alta capacidad de la línea, facilidad en limpieza y manutención, modularidad, confiabilidad. GRADO ADROIT representa la tercera generación de GRADO, el dosificador batch que ha divenido un best seller y una obra maestra en el sector de las materias plasticas. Con la versión ADROIT hemos añadido a GRADO caracteristicas que hacen resultar el producto unico en su género: diseño industrial innovador D.I.Y. (hágalo usted mismo) modularidad para añdir mas componentes confibilidad mejorada manutención reducida capacidad alta y constante eficiencia gravimetrica mejorada limpieza y manutención más sencillas Adapto para ser instalado en línea, directamente en la boca de la estrusora o en un sobrepiso, y tambíen off-line, en una tolva de acumulación de piso para alimentar más estrusoras. Disponible en 4 diferentes modelos: 200, 400, 800 y 1.300 kg/h Cada modelo es dosponibile en 5 versiones: desde 2 ingredientes hasta 6 ingredientes. LOS MÁS RECIENTES DISEÑO Y TECNOLOGIA MODULARIDAD ES UN DOSIFCACADOR COMPLETAMENTE MODULAR La máquina básica (para 2 ingredientes) ya viene entregada con tablero electrico y cables predispuestos para poder ser modificada hasta 6 componentes. El kit de actulización incluye todas las partes, cables y acesorios necesarios y istrucciones de fácil entendimiento. Añadir más ingredientes es una operación “hágalo usted mismo”, rápida y muy sencilla, sin necesidad de asistencia técnica. PRECISIÓN Y EXACTITUD INCOMPARABLES CAPACIDAS MÁS ALTA EN UN MODELO PEQUEÑO EL CAMBIO DE LOS INGREDIENTS NUNCA HA SIDO TAN RÁPIDO Y SENCILLO • La forma semiesférica del fondo del mezclador, garantiza una acción de mezcla más eficiente sin residuos. • Orificios de descarga con compuertas manuales • Compuertas inclinadas, conectadas al orificio de descarga, para garantizar un limpieza completa del ingrediente, sin residuos. • Compuertas rápidamente removibles para permitir una limpieza completa. • cinética de la compuerta mejorada radicalmente • compuertas inovadoras realizadas en tecno-polimero • raspadores realizados en polymer doble estrato • antivibrantes en el deposito balanza • la última generación de electronica B&R-X20 proporciona a GRADO ADROIT • rendimiento de dosificación más preciso y exacto • más alta eficiencia gravimétrica • incomparable rendimiento de precisión y exactitud de dosifcación, probablemente el mejor que nunca en sistema de dosificación batch • capacidad más alta relacionada a la talla de la máquina • confibilidad más alta, p.ej. menos manuntención y duración más larga 210 450 1400 1200 1000 800 600 204 300 202 media 200 set point 198 media + 2s 196 media - 2s 200 200 [ 26 ] 206 350 250 400 0 208 400 S J Grado Q Grado Adroit K 150 2 ingr 4 ingr Grado 6 ingr Grado Adroit 194 192 1 4 7 10 13 16 19 22 25 28 31 34 37 40 43 46 49 52 53 58 61 64 67 70 73 76 79 82 85 88 91 94 97 100 [ 27 ] DOSIFICADOR DE DOBLE ACCIÓN • Dosificador Gravimétrico en suma de peso • Dosificador Gravimétrico con control e extrusión (control de la estrusora y control del estiraje) Dosificacion tipo batch por soma de peso: cada ingrediente es dosificado en sequencia por vàlvulas de compuerta en el dispositivo de balanza. Una vez alcanzado el peso predefinido en el batch, una señal enviada por el sensor correspondiente descarga el batch en la càmara de mezcla. GRADO ADROIT utiliza una càmara de mezclado interna per perdita de peso, con fondo semisfèrico, instalada sobre una cèliula de carga que pesa en continuo los materiales utilizados. El sistema puede medir y controlar la capacidad del extrusor o bien usar el valor de esta mediciòn para controlar la velocidad de la lìnea o, en alternativa, realizar las dos funciones simultàneamente. Con lineas multi-capa, la capacidad de cada extrusor se mide y se controla para mantener constante la proporciòn porcentual entre las capas. weight total cicle time SP#4 SP#3 Weight and evaluation of disperce time for next cycle SP#2 Disperce SP#1 Waiting signal from mixer Discharge Self compensatic control kg max level (kg) kg 1 kg 1 - kg 2 kg 2 ∆t min level (kg) time t1 SISTEMA DE CARGA NEUMÁTICA INTEGRADA SMARTCONVEY [ 28 ] t2 Sistema de carga neumática integrada completamente automático, controlado por el mismo PLC que controla el sistema de dosificación y por la misma interfaz operadora. Una o más bombas para uno o más receptores, cuya asociación puede ser asignada através de una configuración personalizada. Todos los receptores conectados a una bomba están servidos en secuencia, con respecto a una secesión de prioridad automaticamente asignada por el PLC de control. Es disponible el Software de Control Activo del sistema de carga, para reducir la contidad del residuo de ingredientes al final de cada ciclo de trabajo. [ 29 ] EXTRUMATE [ 30 ] [ 31 ] EXTRUMATE CONTROL PESO / METRO Ideal para líneas de extrusión monocapa y multicapa, para films soplados o en cast, en hojas y para la producción de tubos, perfiles y cables. Controla el peso por metro lineal de producto final, alcanzando y manteniendo tolerancias mínimas, todo ello independientemente de las variaciones de capacidad del extrusor, normalmente causadas por: • progresivo atasco del filtro • variaciones de la temperatura del material fundido • variaciones de la viscosidad o del peso específico aparente del polímero • desgaste del tornillo de plastificación. Reduce los tiempos de puesta en marcha y de cambios de producción. Optimiza el consumo de las materias primas y reduce los desperdicios de materiales. Previene la producción fuera de las tolerancias previstas. Asegura calidad constante y repetibilidad. CAMBIO RÁPIDO DE LOS INGREDIENTES, LIMPIEZA RÁPIDA Y PRECISA Acceso práctico y facilitado a todos los componentes. Tolvas de carga con mirillas de inspección para el control visual del nivel y abrazadera de desenganche rápido para quitar fácilmente la tapa. Tubo de descarga para poder vaciar de manera simple y rápida la tolva. FUNCIONAMIENTO CARACTERÍSTICAS PRINCIPALES EXTRUMATE está disponible en varios modelos para satisfacer las necesidades de los procesos de mono-extrusión y co-extrusión. Capacidades de hasta 150, 300, 600, 1000 y 2000 kg/h. Fácil instalación de la tolva gravimétrica directamente en la boca de alimentación del extrusor, sustituyendo la tolva de carga convencional. Tolva gravimétrica con preajuste para la instalación de la tolva de prealmacenamiento y/o del cargador neumático sin soportes adicionales. Establecimiento de los set-point para las líneas de extrusión monocapa. • Capacidad de extrusión o • Peso por metro lineal de producto o • Espesor medio (se requiere también la introducción de la anchura del film y de la densidad del polímero) Establecimiento de los set-point para líneas de extrusión multicapa. • Capacidad total de extrusión y proporción en porcentaje entre capas o • Peso del producto por metro lineal y proporción en porcentaje entre capas o • Espesor total medio y proporción en porcentaje entre capas (se requiere también la introducción de la anchura del film y de la densidad del polímero). [ 32 ] Gracias a la tolva gravimétrica, que pesa en continuo el material consumido, el extrusor se transforma en un dispositivo de dosificación gravimétrica. El sistema puede medir y controlar la capacidad de extrusión o bien usar el valor de esta medición para controlar la velocidad de la línea, o en alternativa, realizar las dos funciones simultáneamente. Con líneas multicapa, la capacidad de cada extrusor se mide y se controla para mantener constante la proporción en porcentaje predefinido entre las capas del producto final. [ 33 ] DOSO-ST DOSIFICADOR VOLUMÉTRICO PARA ADITIVOS TRANSPORTE NEUMÁTICO CARACTERÍSTICAS ESTÁNDAR DOSO-ST Dosificador volumétrico para aditivos diseñado para ser instalado, mediante un tubo de levantamiento, entre la tolva de carga de la máquina de proceso y la boca del extrusor. Todas las partes que están en contacto con los ingredientes están fabricadas en acero inoxidable satinado. Práctico acceso a todos los componentes para una limpieza rápida y precisa. No requiere mantenimiento periódico. CONTROL ADITIVO (OPCIONAL) Utilizado para alinear la velocidad del dosificador con la del extrusor. Utiliza una señal en entrada proporcional a la velocidad del tornillo del extrusor. OPCIONES Y ACCESORIOS Sonda de aspiración. Tubo flexible antiestático de PUP. Fijaciones estándar. Filtro de seguridad de limpieza manual RECEPTOR NEUMÁTICO PARA APLICACIONES PESADAS Disponible en varias capacidades. Los receptores pueden ser utilizados individualmente con aspiración neumática suministrada por una bomba aspiradora específica, o bien pueden ser empleados en sistemas de transporte con vacío centralizado. Tapa y cono de descarga en fundición de aluminio; depósito en acero inoxidable satinado. Componentes ensamblados mediante abrazaderas para permitir orientar el tubo de ingreso de los materiales en manera distinta al tubo de conexión a la línea de vacío. Tapa con bisagras para poder inspeccionar o limpiar el filtro sin necesidad de utilizar herramientas. Filtro con red de acero inoxidable. No requiere sustitución periódica. Limpieza del filtro automática, en cada secuencia de carga, mediante un chorro de aire comprimido de red, acumulado en el depósito integrado en la tapa. El sensor de nivel evita configurar los tiempos de carga. El receptor se llena hasta cuando se alcanza el volumen especificado, optimizando la eficacia de la carga, y por lo tanto también la del transporte. Amplio orificio de descarga para facilitar la evacuación del material sin que se formen grumos. La guarnición de goma garantiza una hermeticidad perfecta de la válvula de clapeta durante la fase de aspiración, incluso en presencia de residuos de material. Válvula de clapeta con bisagra, con sensor magnético integrado insensible al polvo. Fijaciones de montaje multiuso de serie. Válvula de secuencia integrada en la tapa del receptor neumático. Sólo para sistemas centralizados con el objetivo de dirigir el vacío al receptor deseado. Válvula de aspiración bajo el silo con tomas neumáticas múltiples [ 34 ] Válvula para la limpieza del conducto Válvula de descarga para líneas de material Sonda de aspiración: Disponible con cinco diámetros diferentes. Regulación del aire inducido. Disponibles sondas con tubo doble. [ 35 ] SUKO-T SMARTCONVEY & CONVYMATE [ 36 ] [ 37 ] SUKO-T SMARTCONVEY & CONVYMATE GRUPO DE ASPIRACIÓN PARA SISTEMAS CENTRALIZADOS GRUPO DE ASPIRACIÓN PARA SISTEMAS CENTRALIZADOS Disponible en varias potencias con: Bomba trifásica de canales laterales. Compresor tipo root. Vacuómetro. Válvula limitadora de vacío. Tablero eléctrico con protección magnetotérmica del motor. Válvula reguladora de vacío. Filtro de seguridad tipo cartucho, de limpieza manual. FILTRO DE SEGURIDAD Y LIMPIEZA MANUAL Disponible en varias dimensiones de superficie filtrante . Protege la bomba de daños provocados por la aspiración de partículas finas o de polvos. Filtro tipo cartucho. Fácil acceso para la limpieza del cartucho y la eliminación de las partículas finas/polvo de la cámara de recogida. [ 38 ] FILTRO DE SEGURIDAD AUTOLIMPIANTE Disponible en varias dimensiones de superficie filtrante. Protege la bomba de daños provocados por la aspiración de partículas finas o de polvos. Filtro con 4 cartuchos en poliéster antiestático. Chorros programados de aire comprimido para sacudir el filtro y prevenir la acumulación de polvos. Cámara de recogida de polvos con un acceso fácil para las inspecciones y para el vaciado. SUKO-T Los cargadores neumáticos individuales “SUKO-T” son particularmente apropiados para el transporte neumático de media capacidad de gránulos poco polvorientos. CARACTERÍSTICAS PRINCIPALES De fácil utilización, no requieren regulación alguna. Compacto incluso cuando se requieren altas capacidades de transporte. Indicador intermitente de alarma. Control con microprocesador. PRINCIPIO OPERATIVO CONFIGURACIÓN DE MONTAJE Receptor neumático instalado directamente en la tolva que se va a alimentar. Bomba aspiradora colocada en el suelo. COMPONENTES SUKO-T Receptor. Bomba aspiradora. Tuberías. Sonda de aspiración. Cuando el receptor neumático está vacío, la válvula de descarga de clapeta se cierra estableciendo un contacto eléctrico que pone en funcionamiento la limpieza automática del filtro y el motor de la bomba aspiradora. La depresión en el receptor hace que la válvula de clapeta vuelva a su posición de completamente cerrada y causa la aspiración del material que fluye en el receptor depositándose en el fondo. El aire agotado pasa a través del filtro, que captura polvos y partículas finos, y fluye entonces hacia la bomba para ser soltado en el ambiente. Cuando el material alcanza el sensor de nivel, el sistema apaga la bomba de vacío. El peso del material presente en el receptor hace que la válvula de descarga de clapeta se abra y que el material baje a la tolva de la máquina. Si el receptor no se vacía completamente, la presencia de material impide que la válvula de clapeta se cierre, condición que pone el sistema en modalidad stand-by, esperando a que se vacíe completamente el receptor antes de iniciar un ciclo nuevo. [ 39 ] SUKO-T SMARTCONVEY & CONVYMATE SISTEMAS DE TRANSPORTE NEUMÁTICO SMARTCONVEY COMPONENTES SMARTCONVEY CONTROL ACTIVO DE LA CARGA FUNCIONES DE SMARTCONVEY Sistema de carga neumática integrada, con producción de vacío centralizada, disponible como opción para todos los tipos de dosificadores y sistemas gravimétricos. Representa una solución completamente automática y una alternativa a los cargadores neumáticos individuales, que resuelve con eficacia y racionalidad todos los problemas de alimentación de las materias primas. El dosificador pesa cada componente y conoce la capacidad de las tolvas de prealmacenamiento y de los receptores, de modo que está en condiciones de definir el consumo de materiales; de ese modo, con solo establecer la cantidad del pedido, al final de la producción el sistema estará vacío y listo para un nuevo pedido, sin pérdidas de tiempo ni de materias primas. CARACTERÍSTICAS PRINCIPALES De fácil gestión gracias a la misma interfaz empleada por el dosificador gravimétrico. El software de control está integrado con el del dosificador gravimétrico. Una o varias bombas aspiradoras sirven a todos los receptores instalados en los dosificadores Doteco. La asociación entre los receptores y las bombas se puede establecer en la configuración. Los receptores asociados a la misma bomba son servidos uno a la vez, en base a una secuencia con prioridad asignada automáticamente por el dosificador gravimétrico. Mensajes de alarma y diagnóstico en formato texto. [ 40 ] Receptores neumáticos. Bomba aspiradora remota. Tuberías. Sonda de aspiración. Estado marcha/stop. Tiempo máximo de carga / Tiempo de carga (para cargadores sin sensor de nivel). Tiempo de limpieza del conducto. Tiempo de desactivación de la bomba. Alarmas. • Protección térmica de la bomba. • Tiempo máximo de carga. • Carga no efectuada. CONVYMATE Sistema de transporte neumático independiente, con producción de vacío centralizada, como alternativa al uso de cargadores individuales, para alimentar varias máquinas de proceso, resolviendo con eficacia y racionalidad las problemáticas de la distribución de las materias primas. CARACTERÍSTICAS PRINCIPALES Gestiona simultáneamente hasta 8 bombas aspiradoras y 64 receptores. La asociación entre los receptores y las bombas se puede establecer libremente en la configuración. Los receptores asociados a la misma bomba son servidos uno a la vez, en una secuencia con prioridad asignada automáticamente. Cada receptor posee un microprocesador en comunicación serie con los otros y con el controlador maestro. El ciclo de carga se puede gestionar tanto por tiempo como por volumen (sensor de nivel). La pantalla táctil proporciona una interfaz de usuario intuitiva que facilita la gestión del sistema. Indicador intermitente de alarma. Mensajes de alarma y diagnóstico en formato texto. Ahorro en los costes de instalación. Preajuste para expansión futura: pueden añadirse receptores simplemente conectándolos a la red existente. Cableado con cables de alimentación y comunicación serie para la conexión serie de los receptores y del controlador maestro. FUNCIONES CONVYMATE COMPONENTES CONVYMATE Estado marcha/stop. Tiempo máximo de carga / Tiempo de carga (para cargadores sin sensor de nivel). Nivel de prioridad de la estación. Tiempo de limpieza. Elección del receptor. Tiempo de desactivación de la bomba. Alarmas. • Protección térmica de la bomba. • Tiempo máximo de carga. • No convey. • Error de comunicación. Receptores neumáticos. Bomba aspiradora. Tuberías. Sonda de aspiración. Válvulas para la limpieza del conducto. Control ConvyMate. [ 41 ] KALIBRO SISTEMA PARA EL CONTROL AUTOMÁTICO DEL CESTO DE CALIBRADO MODOS DE FUNCIONAMIENTO Y FUNCIONES BUBBLE SIZE CONTROL CAGE HEIGHT CONTROL Idóneo para líneas de extrusión en burbuja: dotadas de sistema IBC; con cabezales fijos o giratorios; también para films con fuelle. GAP CONTROL SISTEMA DE MEDICIÓN Y PRECISIÓN Sensores de ultrasonidos, para una medición estable y repetible. Resolución del sistema de medición: 0,1 mm. Resolución en la visualización en pantalla: 1 mm. Precisión del sistema de control: +/-2 mm (para una anchura inferior a 1800 mm). VANTAGENS AIR Ideal en los casos de: • cambios frecuentes de formato (sin interrumpir la producción); • baja velocidad de la línea; • personal inexperto. Uso muy sencillo: basta introducir en la terminal el setpoint de anchura y los límites de tolerancia que se desean. Permite ahorrar tiempo y reducir el descarte durante la puesta en marcha y el cambio de formato. Con respecto a la gestión manual, permite alcanzar niveles de tolerancia más bajos y una mayor eficiencia en el control. Garantiza una anchura constante durante todo el turno de producción. Proporciona la información sobre las variables de proceso necesaria para validar el lote de producción conforme a las exigencias de la garantía de calidad del producto. STABILIZING CAGE CONTROL IBC VALVE CONTROL PANNELLO DI CONTROLLO CARACTERÍSTICAS PRINCIPALES Medición y control, mediante sensores de ultrasonidos, de: • diámetro de la burbuja; • distancia entre burbuja y jaula (gap); • altura de la jaul; • apertura de la jaula. Si se establece un nuevo valor (set-point) de anchura del film, el sistema se encarga automáticamente del cambio de formato, regulando: • la altura de la jaula, en función del nuevo valor de BUR; • la apertura de la jaula hasta alcanzar el nivel correspondiente al set-point establecido; • la apertura de la válvula IBC para obtener el inflado o desinflado de la burbuja, hasta alcanzar el tamaño correspondiente a la anchura de film establecida; • a partir de ahí, el diámetro de la burbuja, es decir, la anchura de film establecida, se mantiene estable mediante un control constante del gap y de la apertura de la válvula IBC. Visualización continua de la anchura. Obtención y mantenimiento automáticos del valor de anchura establecido. Evita las variaciones de anchura del film causadas por cambios de temperatura ambiental (diferencias de temperatura día-noche). Utilizable en modo automático o manual. Válvula de iris, de acción rápida, para el control del flujo de aire. Terminal de operador (pantalla táctil B/N de 5.7”) integrada en el tablero eléctrico. Indicación de alarmas y correspondiente diagnóstico en forma de texto. Informes sobre los parámetros de proceso para garantizar la calidad del producto. INTERFACES DE COMUNICACIÓN PARA EL CONTROL REMOTO Y LA ADQUISICIÓN DE DATOS [ 42 ] OPC por Ethernet (one entry-point) OPC por CanBus (one entry-point o multi entry-point) ModBus TCP/IP (one entry-point) RS485/422 ModBus (one entry-point o multi entry-point) Profibus (one entry-point o multi entry-point) CanBus (one entry-point o multi entry-point) KALIBRO está disponible también en las siguientes versiones: IBC Control, únicamente para controlar el diámetro de la burbuja (mantiene el gap entre la superficie de la burbuja y la jaula); [ 43 ] W-Scan, , únicamente para monitorizar la anchura. PROTUNE PROTUNE SISTEMA DE CONTROL AUTOMÁTICO DE ESPESOR COMPONENTES VENTAJAS Anillo de refrigeración BREEZE, controlado por Doteco. Interfaz de operador con panel táctil a color de 15 pulgadas para visualizar: • comparativa de perfil previo y actual (gráfico cartesiano) • perfil actual (polar) • diagrama de tendencia del perfil Armario con software para el control automático del perfil espesor. Sensor Kündig K-300 Rotomat montado en carril de rotación. Puede instalarse en líneas ya existentes, en retrofit. Mejora la uniformidad del espesor sin perder eficiencia en la refrigeración. Anillo proyectado para obtener la máxima eficiencia de refrigeración, para la misma potencia del ventilador, reduciendo la desviación del espesor con respecto al valor medio. El principio de funcionamiento asegura una respuesta rápida a cualquier input de variación de espesor. Uniformidad del espesor y alto nivel de productividad. Proyectado para el uso de una amplia gama de polímeros. Idóneo para altos niveles de BUR con materiales de baja resistencia del material fundido. La regularización del flujo total del aire puede restablecerse fácilmente gracias a un control CA del motor del ventilador. No requiere un soplador adicional ni aire comprimido. PRINCIPIO DE FUNCIONAMENTO Anillo de doble flujo BREEZE: • el flujo de aire que sale del labio inferior enfría ligeramente el material fundido y crea un efecto Venturi entre la burbuja y el inserto superior • el inserto superior guía el aire que proviene del labio inferior y sostiene la burbuja durante la fase de estado semisólido • del labio superior sale el flujo de aire de refrigeración final. El flujo de aire se desvía en varios flujos radiales distribuidos en torno al anillo que actúan sobre el material fundido a medida que sale del cabezal. La temperatura de cada flujo de aire se controla mediante bujías (zonas de control). El sistema de control recibe los inputs del sensor de espesor y regula la temperatura de los flujos de aire dentro de cada zona de control para compensar las desviacionses con respecto al perfil espesor: • si se detecta una sección de mayor espesor, aumenta la temperatura del aire en la zona de control correspondiente de modo que el material fundido recibe poca refrigeración para así reducir el espesor • si se detecta una sección de menor espesor, disminuye la temperatura del aire en la zona de control correspondiente de modo que el material fundido recibe más refrigeración para así aumentar el espesor. Las temperaturas de las zonas de control pueden regularse manualmente desde la interfaz de operador. Con el funcionamento automático, todas las regulaciones son efectuadas automáticamente por el software de control Doteco. BREEZE ANILLO DE REFRIGERACIÓN AUTOMÁTICO Anillo de refrigeración de alto rendimiento. Design de vanguardia y performance mejores cuando la automatización está desactivada. Control automático de espesor hecho con cartuchos de resistencias, por consiguiente: • no requiere mantenimient • no se produce alteración del flujo de aire alrededor de la burbuja very easy to set-up • puesta en servicio muy sencilla. Modelos BREEZE 300 BREEZE 400 BREEZE 550 [ 44 ] BREEZE 800 Tallas hilera (ø mm) Zonas de control Ingresos de aire 50 ÷ 150 54 6 › 150 ÷ 300 54 6 › 300 ÷ 400 66 6 › 400 ÷ 500 78 8 550 78 8 600 99 8 650 99 8 800 99 8 SENSOR DE ESPESOR ONLINE KÜNDIG K-300 ROTOMAT El sensor capacitivo, montado en carril de rotación, se mueve alrededor de la burbuja y mide el espesor del film a lo largo de la circunferencia por encima de la línea de enfriamiento. El sistema calcula el valor de espesor medio y los valores actuales de espesor en cada posición radial (correspondientes a las zonas de control de los anillos automáticos). Rota continuamente en una sola dirección con un tiempo mínimo de rotación de 36 segundos. Diferentes tamaños de carriles disponibles para anchos desde 255 mm hasta 3900 mm. Sensores con diferentes revestimientos disponibles: CRS (revestimiento de cromo para film estándar, excelente duración con films abrasivos), PVD-2 (revestimiento de plasma para films ligeramente pegajosos, buena durabilidad con films ligeramente abrasivos), PTFE (revestimiento para materiales pegajosos, corta vida útil con materiales abrasivos). [ 45 ] Bajo pedido, el sitema PROTUNE puede conectarse con otros sensores que se encuentran en el mercado. HARDWARE Y SOFTWARE DE CONTROL [ 46 ] [ 47 ] HARDWARE Y SOFTWARE DE CONTROL DOTEXA VIEWER SOFTWARE PARA MONITORIZACIÓN REMOTA Paquete software desarrollado en ambiente MS Windows para la monitorización del proceso y para la gestión de los datos. Desde un único punto de control, DOTEXA VIEWER ofrece el cuadro completo de toda la información referente al funcionamiento de los dosificadores gravimétricos conectados a él. CARACTERÍSTICAS Hardware de alta calidad de fabricantes líderes en el mercado. Células de carga de tipo estándar. Sistema de pesaje de alta resolución (convertidor A/D 16 bit). Amplificador montado cerca de la célula de carga para aumentar la precisión analógica y reducir al mínimo las interferencias. Software desarrollado por Doteco. CONTROL REMOTO Opción disponible para todos los sistemas gravimétricos, para el control de la unidad y/o para la adquisición de datos a través de puerto serie. Disponibles los protocolos Modbus o Profibus. INTERFACES DE OPERADOR Disponibles en la versión portátil o empotrable en la parte frontal del tablero. Conexión al tablero eléctrico montado en máquina a través de puerto CAN aislado. La intuitiva interfaz de pantalla táctil facilita al usuario la gestión del sistema gravimétrico. [ 48 ] Terminal SNAP Pantalla LC táctil B/N 5,7”. Terminal SLY Pantalla TFT táctil 10,4” en color. CONTROL Y GESTIÓN DE DATOS DTC SERVER Un innovador instrumento hardware y software desarrollado para dar plena compatibilidad a la mayoría de los paquetes de supervisión, control y adquisición de datos (SCADA). Formado por: Interfaz hardware: 1 puerto CAN y 2 puertos 232/422/485, aislados eléctricamente. OPC server: basado en interfaces, propiedades y métodos comúnmente utilizados por los SCADA, compatible con tecnología OPC (OLE para el Control de Proceso), para el acceso a los datos de la red de máquinas Doteco. Web server: permite organizar la gestión y/o la visualización de las variables de proceso a través de páginas HTML accesibles desde una Intranet o a través de conexión remota con modem mediante un browser de navegación estándar (Internet Explorer, Netscape, etc.). Machine tuner: organizado en menús, permite la configuración de los parámetros, el calibrado de las células de carga, el diagnóstico y la conexión con modem para la asistencia remota. Terminal WIT Pantalla TFT táctil 15” en color. Base de datos para la memorización de los parámetros de proceso: permite crear, modificar y archivar recetas que podrán ser descargadas en seguida. Gestión de materias primas: memorizadas con código numérico y descripción. Gestión de recetas de dosificación: permite crear o modificar y archivar recetas de dosificación con código numérico y descripción. Gestión de recetas de extrusión: permite crear o modificar y archivar recetas de extrusión con código numérico y descripción. Gestión de producto: permite crear o modificar una base de datos de productos codificados. Cada código de producto está asignado a recetas de dosificación, de extrusión y temperaturas. Gestión de pedidos: permite crear o modificar un listado de pedidos con datos útiles para la identificación y la trazabilidad de cada pedido. A cada pedido se le asigna un código de producto. Memorización del consumo de materiales: con total por ingredientes. Memorización de los eventos de alarma. SPC: Control Estadístico de Proceso para los datos de dosificación y de extrusión. Exportación de datos para análisis adicionales (Lotus, Excel). INFORMES Visualización e impresión de informes de inventario; por código de producto, pedido, receta y fecha. Visualización e impresión de informes de calidad: por pedido. Asistencia por modem Todas las máquinas Doteco están equipadas de serie con Global modem. [ 49 ] DOTEXA MANAGER SISTEMA DE SUPERVISIÓN Y CONTROL PARA LÍNEAS DE EXTRUSIÓN EL PAQUETE SIMPLIFICA Y FACILITA LA GESTIÓN DEL EQUIPO DE EXTRUSIÓN Y EN PARTICULAR PERMITE: Gestionar todo el sistema desde una sola estación central de control. Establecer de manera sencilla, rápida y precisa los parámetros de proceso. Recuperar configuraciones guardadas anteriormente, para agilizar la puesta en marcha de la línea y el cambio de materiales. Imprimir informes de producción y de consumos (opcional). Monitorizar el proceso en tiempo real con señalización inmediata y detallada de posibles anomalías. Proporcionar la información necesaria para convalidar el proceso de producción, como exige la garantía de calidad. Conectarse en red con el supervisor de fábrica. CONTROL COMPLETO DE LAS FUNCIONES DE PROCESO Un sistema innovador desarrollado para simplificar la gestión del proceso de extrusión. Gracias a la pantalla táctil, DOTEXA proporciona una interfaz de usuario intuitiva que facilita la gestión del equipo de extrusión. Proporciona monitorización y control completos del proceso de extrusión. Controla funciones como por ejemplo: el transporte del material en gránulos, la dosificación gravimétrica de los materiales, la temperatura y la presión de extrusión, refrigeración y calibrado, el perfil de espesor, las velocidades de los extrusores, del estiraje y de los dispositivos auxiliares (bajo pedido). HARDWARE Cabina de control: • PC Industrial de 19“ SXGA, pantalla TFT táctil en color (resistiva). • CPU Intel Core2 Duo L7400 1.5 GHz, 667 MHz FSB, 4 MB L2 caché. • Disco duro de 40 GB, idóneo para ambientes industriales. • Microsoft OEM Windows XP Profesional Service Pack 3, CD, plurilingüe. • Modulo I/O máster, CPU x86 100 MHz Intel compatible (incluido si se solicita la gestión manual de la línea). • Consola para el control manual de la línea (incluida si se solicita la gestión manual de la línea). Módulos I/O remotos de fabricantes líderes en el mercado, incluidos según la configuración del sistema. [ 50 ] MÓDULOS SOFTWARE DISPONIBLES Gestión manual de la línea (se necesitan módulos I/O remotos) Carga: configuración y visualización. Disponible como opción el control activo de carga. Dosificación gravimétrica: visualización y configuración de datos, memorización de recetas. Extrusión: visualización y configuración de datos, memorización de recetas. Monitorización de temperaturas: configuración y visualización de los termorreguladores (no incluidos, se necesita comunicación serie). Control de temperaturas: configuración, visualización y control (algoritmos de control PID) de todas las zonas de calentamiento y refrigeración (necesarios módulos I/O remotos). Anchura: configuración y visualización mediante sistema W-SCAN. IBC: configuración y visualización mediante el sistema de control IBC. Cesto de calibrado: configuración y visualización mediante el sistema KALIBRO. Perfil de espesor: visualización del gráfico polar y cartesiano. Control automático del perfil de espesor: visualización del gráfico polar y cartesiano. Alarmas y eventos de alarma. Visualización de alarmas en breve plazo. Modem para teleasistencia. Dispositivos auxiliares del cliente: visualización. SISTEMA DE GESTIÓN E INFORMACIÓN Base de datos para la memorización de los parámetros de proceso: permite crear, modificar y archivar recetas que podrán ser seguidamente descargadas. Gestión de materias primas: memorizadas con código numérico y descripción. Gestión de recetas de dosificación: permite crear o modificar y archivar recetas de dosificación con código numérico y descripción. Temperaturas: permite crear o modificar y archivar recetas de temperatura con código numérico y descripción. Gestión de recetas de extrusión: permite crear o modificar y archivar recetas de extrusión con código numérico y descripción. Gestión de producto: permite crear o modificar una base de datos de productos codificados. Cada código de producto está asignado a recetas de dosificación, de extrusión y temperaturas. Gestión de pedidos: permite crear o modificar una lista de pedidos que contienen datos útiles para la identificación y trazabilidad de cada pedido. A cada pedido se le asigna un código de producto. Memorización del consumo de materiales: con total por ingredientes. Memorización de los eventos de alarma. SPC: Control Estadístico de Proceso para los datos de dosificación y de extrusión. Exportación de datos para análisis adicionales (Lotus, Excel). INFORMES Visualización e impresión de informes de inventario; por código de producto, pedido, receta y fecha. Visualización e impresión de informes de calidad: por pedido. [ 51 ] SERVICIO DE ASISTENCIA AL CLIENTE DOTECO GROUP ASISTENCIA TÉCNICA Y SERVICIOS Sales Agent & Service Center Sales Agent Conociendo las necesidades de sus propios clientes, DOTECO está capacitada para ofrecer diferentes servicios y el soporte de un equipo de técnicos altamente especializados: Asesoría Técnica Asistencia a los clientes a la hora de tomar la decisión técnica justa. Suministro de Piezas de Repuesto Un muy bien abastecido almacén de repuestos. Envíos en 24/48 horas a partir de la recepción del pedido. E-Mail Help Desk Respuesta en 24 horas laborales [email protected] – Asistencia para problemas de rutina. [email protected] – Servicio de mantenimiento. Asistencia post-venta 8 horas al día, 5 días a la semana al número +39 0535 31809. Asistencia telefónica 8 horas al día, 5 días a la semana al número +39 0535 31809. +39 0535 31807. Asistencia técnica en la sede del cliente Emergencias: en 24/48 horas allí donde ustedes se encuentren. Puesta en servicio. Mantenimiento. Reparaciones. DOTECO SPA DOTECO Inc. DOTECO Ltda Asistencia con Modem Formación Formación del personal del cliente: uso y mantenimiento de nuestras máquinas. Laboratorio de pruebas A disposición del cliente para verificar soluciones técnicas o las características de los materiales. [ 52 ] WEB SITE: WWW.DOTECO.COM www.ad99.it Reparaciones Cuando conviene reparar en lugar de sustituir. [ 53 ] NOTES [ 54 ] [ 55 ] DOTECO SPA Via E. Mattei, 30 41037 San Martino Spino Modena - ITALY Phone +39.0535.31653 Fax+39.0535.31727 Web www.doteco.com E-mail [email protected] North America Branch DOTECO Inc. 2450 Abutment Road, Suite 7 Dalton, GA 30721 Phone +1.706.529.8787 Fax +1.706.529.1898 E-mail [email protected] South America Branch DOTECO Ltda Rua Isonzo, 643 Ipiranga 04249-000 São Paulo SP BRAZIL Phone +55.11.2948.1454 Fax+55.11.2351.5520 [email protected]