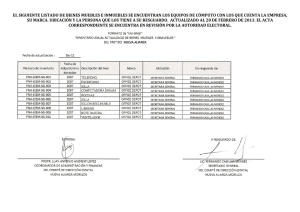

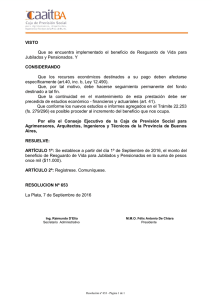

SEGURIDAD EN MAQUINAS

Anuncio