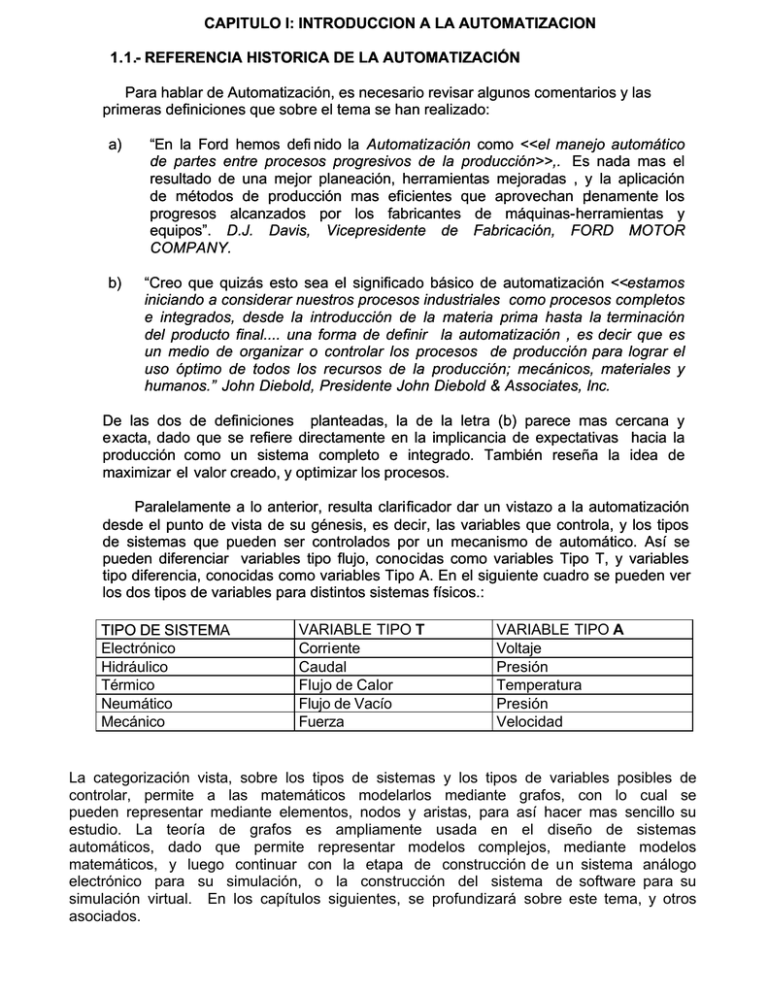

Introduccion a la Automatizaciòn

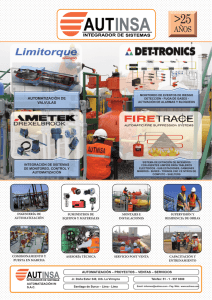

Anuncio