06 Proceso SMAW - Campus Virtual CETP-UTU

Anuncio

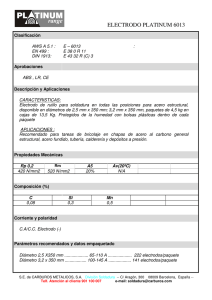

Introducción: Procesos de soldadura por arco eléctrico (los más corrientes y usados): Organización: Inspección Especializada de Mecánica General junto al Coordinador Técnico de la Tecnicatura de Soldadura UTU CETP. Docente: Tec. Mec. Miguel Eyheralde. 1 El proceso SMAW (06): Que es: En este proceso la unión metálica se da por el calor generado por un arco eléctrico, establecido entre el extremo del electrodo y la pieza a soldar. El electrodo revestido constituye el metal de aporte de la soldadura y está formado por un núcleo central metálico conductor de la corriente eléctrica, llamado “alma”, recubierto por una capa no conductora de la corriente llamada “revestimiento”, constituida de polvos aglomerados adheridos al alma metálica. Las funciones principales del revestimiento son las de proteger el metal fundido del aire que lo rodea, durante la transferencia a través del arco, y terminado el arco durante la solidificación del cordón, y aportar parte de los elementos que se transferirán a la pileta líquida para dar la composición química final de la misma. Terminada la soldadura quedará sobre el cordón un depósito de escoria (residuos de la fusión del revestimiento más suciedades levantadas en el baño de soldadura). Como funciona: El arco se inicia cuando la punta del electrodo toca el metal base (material a soldar), provocando un corto circuito que da lugar al paso de la corriente eléctrica, luego, se eleva el electrodo separándolo del metal base un par de milímetros, permitiendo de ese modo la formación del arco eléctrico. Debido a la pequeña superficie por la cual pasa la corriente eléctrica la temperatura se eleva rápidamente en esa zona y se produce (por ionización) una estabilización del arco. Establecido el arco eléctrico, el calor generado por el mismo produce la fusión tanto del metal base, como del extremo del electrodo. A medida que se va consumiendo el electrodo se avanza con el mismo depositando el metal fundido sobre la superficie de la pieza, una vez solidificado el metal depositado forma el cordón de soldadura. La temperatura del arco eléctrico, medida en su parte central, es aproximadamente de unos 5000°C, esto produce la fusión casi instantánea del metal, generando pequeñas gotas de metal fundido en el extremo del electrodo que son transferidas a través del arco hacia la pileta líquida. En la imagen siguiente se muestran las partes de un equipo de soldadura SMAW. Funte de potencia (Equipo de soldadura) Pinza porta electrodo Electrodo (consumible) Cable de potencia Pinza de masa Cable de masa Organización: Inspección Especializada de Mecánica General junto al Coordinador Técnico de la Tecnicatura de Soldadura UTU CETP. Docente: Tec. Mec. Miguel Eyheralde. 2 Cordón Depositado: Las siguientes imágenes esquematizan el proceso, distintas partes y resultado de la aplicación de una soldadura con electrodo revestido: Los electrodos: Un electrodo revestido está formado por una varilla (alma) recubierta por una capa (revestimiento) compuesta por diferentes polvos mezclados (metálicos y/o no metálicos). El diámetro de los mismos se refiere al de la varilla. Los diámetros Standard utilizados son: 1,6 2,0 - 2,5 - 3,0 – 3.25 - 4,0 - 5,0 y 6,0 mm, y las longitudes Standard son: 250 - 300 - 350 y 450 mm. (Existen algunos electrodos cuyas longitudes alcanzan los 700 mm). Funciones del Revestimiento: El revestimiento del electrodo tiene varios objetivos para cumplir múltiples funciones: a) Eléctrica La función eléctrica del revestimiento otorga al arco una mayor estabilidad y produce un aumento del voltaje al arrancar el mismo (favorece la ionización del arco). b) Metalúrgica Es la más relevante, ya que influye directamente sobre la calidad del metal depositado desde el punto de vista de las propiedades físicas. A través de los elementos que tiene incorporado el revestimiento podemos obtener, por un lado, dos tipos diferentes de protección del baño fundido (medio gaseoso y sólido), y por otro lado, la Organización: Inspección Especializada de Mecánica General junto al Coordinador Técnico de la Tecnicatura de Soldadura UTU CETP. Docente: Tec. Mec. Miguel Eyheralde. 3 transferencia de alguno de esos elementos, desde el revestimiento hacia el metal depositado, que producen un incremento en las propiedades mecánicas de la soldadura. Las principales funciones metalúrgicas del revestimiento son las siguientes: b.1) Proveer una protección gaseosa, producto de la descomposición de materias orgánicas del revestimiento, para proteger el arco eléctrico y el baño de fusión del aire circundante. Esto evita la oxidación de la pileta al líquido y la porosidad que producen al reaccionar gases del aire que entran en contacto con el metal fundido. Por efectos similares se puede producir la fragilización de la unión soldada. b.2) Proveer una protección sólida, que consiste en formar una capa de escoria que cubre, primero, la gota de metal líquido durante su transferencia hacia la pieza a soldar, luego, durante la solidificación protege al metal fundido del contacto con el aire circundante. b.3) Además, la escoria formada actúa como capa aislante retardando el enfriamiento del metal depositado una vez solidificado, lo cual favorece la no fragilización. b.4) El revestimiento contiene elementos desoxidantes que durante la fusión reaccionan con las impurezas (óxidos) presentes en la superficie formando compuestos que luego son transferidos o pasan a formar parte de la escoria, dejando el metal limpio. b.5) Aporta elementos de aleación que permiten mejorar las propiedades mecánicas del metal aportado. El alma (núcleo) de los electrodos revestidos se fabrican con alambre de acero al carbono (tipo SAE 1008), incorporándose los elementos de aleación a través del revestimiento, con lo cual se logran las características deseadas (composición química, por ejemplo en los inoxidables, resistencia mecánica, etc.). c) Física y Mecánica c.1) Formación de un cráter en el extremo del electrodo que actúa como cono que dirige el arco en la dirección deseada, además evita que el arco sea errático. La uniformidad del cordón depositado depende principalmente de la conformación de dicho cráter. c.2) El revestimiento siendo no conductor, constituye un aislante eléctrico del alambre. c.3) Permitir la soldadura en posición (contra la gravedad) debido al efecto "sostén" que hace la escoria líquida sobre el metal fundido como consecuencia de la tensión superficial que posee la misma. c.4) Influye sobre el aspecto y la forma del cordón depositado. Una soldadura realizada con un electrodo desnudo (sin revestimiento) produciría un cordón muy irregular, angosto, sin penetración y con mucha sobremonta o sobre espesor. d) Económico El agregado de polvo de Fe en el revestimiento permite aumentar el rendimiento de fusión del electrodo (más kilos de metal aportado por hora). Organización: Inspección Especializada de Mecánica General junto al Coordinador Técnico de la Tecnicatura de Soldadura UTU CETP. Docente: Tec. Mec. Miguel Eyheralde. 4 Tipos de Revestimientos Los electrodos son clasificados según el tipo de su revestimiento. Los 3 principales tipos son: A) Celulósicos B) Rutílicos C) Básicos A) Celulósicos (Típico el E 6010) El componente principal del revestimiento de este tipos de electrodos es la celulosa, que al descomponerse genera mucho CO2 (dióxido de carbono) y H2 (hidrógeno), lo cual da una muy buena protección gaseosa. La característica distintiva de los electrodos celulósicos es su enfriamiento rápido, por tal motivo son utilizables en toda posición, aún en vertical descendente. Es muy agresivo dando como resultado una buena penetración. La escoria producida es escasa y de fácil remoción. APLICACIONES: La principal utilización de estos electrodos es en la soldadura de juntas en ductos (gasoductos, oleoductos, acueductos, etc.) en vertical descendente, también son empleados para ejecutar la soldadura de raíz (en juntas de penetración total) en todo tipo de cañerías. B) Rutílicos (Típico el E-6012 /TIPO R13/ o E-6013 /TIPO R11/) El componente principal del revestimientos de estos electrodos es el oxido de titanio (TiO2), rutilo, pudiendo contener hasta un 50 % (en peso). Es un electrodo de fácil encendido, mantenimiento y manejo del arco, y deja un aspecto muy parejo del cordón depositado. La escoria que produce es bastante densa de color opaco, mas bien oscuro, y se desprende fácilmente, a tal punto, que a medida que el metal depositado se va enfriando, la capa de escoria comienza a separarse sola del cordón. La característica de este tipo de revestimiento hace que este electrodo sea de suave fusión y poca penetración. Permiten realizar soldaduras en todas posiciones. APLICACIONES: Estos electrodos son comúnmente empleados en trabajos de herrerías, carpintería metálica y en estructuras no sometidas a grandes esfuerzos y de poca o muy baja responsabilidad. C) Básicos En el recubrimiento de estos electrodos predomina la calcita y la fluorita. Contiene a su vez compuestos desoxidantes. Puede contener además una pequeña proporción de rutilo. Se los denomina también de bajo hidrógeno, dado que estando bien secos, los niveles de H2 en la atmósfera del arco son sustancialmente bajos. Este es un aspecto de gran importancia, especialmente cuando se deben ejecutar soldaduras de aceros de media y alta aleación, en grandes espesores o juntas con condiciones severas de restricción, donde la presencia de hidrógeno en el metal depositado es sumamente perjudicial, en lo se refiere a posible fisuración por hidrógeno. La escoria es densa de color pardo oscuro y brillante y se adhiere con bastante fuerza al cordón depositado. En estos electrodos la generación de gases no es tan abundante como en el caso de los celulósicos, debiéndose emplear un arco muy corto y casi perpendicular al metal base para asegurar la protección del mismo. El encendido y manejo de estos electrodos es bastante dificultoso, requiere de mucha práctica y habilidad por parte del soldador. Advertencia: El revestimiento básico absorbe humedad del medio ambiente con mucha facilidad por consiguiente, es muy importante que estos electrodos estén conservados en cajas herméticamente cerradas, depositadas en recintos climatizados, o en su defecto, colocados en hornos o termos porta electrodos con temperatura. Organización: Inspección Especializada de Mecánica General junto al Coordinador Técnico de la Tecnicatura de Soldadura UTU CETP. Docente: Tec. Mec. Miguel Eyheralde. 5 APLICACIONES: Este tipo de electrodo es utilizado masivamente en todas aquellas juntas, ya sea de cañerías, equipos (tanques, recipientes a presión, torres, etc.), conjuntos y estructuras, cuyas soldaduras están sometidas a grandes presiones y/o esfuerzos. Son utilizados en soldaduras de grandes espesores, materiales de difícil soldabilidad y/o exigencias radiográficas. Conservación y Manipulación de los electrodos. La parte más importante de un electrodo es su revestimiento, ya que la calidad del metal depositado depende exclusivamente de él. Si el revestimiento esta agrietado, desprendido, humedecido o contaminado con aceite, grasa, pintura o cualquier otra suciedad, dará como resultado un depósito que no cumpliría con la calidad requerida. Veamos algunos ejemplos prácticos: Un revestimiento agrietado, permitiría que se contamine (oxide) el alma del electrodo, provocando la formación de poros y probable inclusión de elementos extraños (no metálicos) en el baño de fusión, los que pueden afectar las propiedades mecánicas del metal depositado. Un electrodo que tiene desprendido parte de su revestimiento causa dos inconvenientes muy serios; uno, es la desviación del arco eléctrico (hecho que hace ingobernable para el soldador dirigir el arco), el otro, el arco queda desprotegido de la capa gaseosa y por consiguiente, el metal líquido durante la transferencia es contaminado por el aire circundante causando problemas en el cordón depositado. Un electrodo húmedo, puede generar múltiples complicaciones, desde porosidades en la soldadura hasta fisuras, dependiendo del tipo de material base que se este soldando. Teniendo en cuenta todos estos inconvenientes, es absolutamente necesario que los electrodos deban ser tratados con mucho cuidado y conservados en recintos cerrados y climatizados. En lo posible los electrodos deben ser conservados en sus envases originales, los cuales a su vez deberán estar en perfecto estado, cerrados herméticamente, sin golpes ni roturas. Las cajas que son abiertas, necesariamente deberán estar almacenadas en recintos climatizados con temperatura y humedad controlada. Si por alguna causa los electrodos se han humedecido (principalmente los de revestimiento básico), o han permanecido expuestos a la humedad del ambiente por un tiempo prolongado, deberán ser secados en un horno a la temperatura y tiempo recomendados por el fabricante, antes de ser utilizados nuevamente. El cuidado del estado del revestimiento de los electrodos es común a todos los tipos de revestimiento, ya sean estos, celulósicos, rutílicos o básicos, sin embargo, los electrodos que requieren de un máximo de cuidado son los de revestimiento básico, porque absorben con mucha facilidad la humedad del medio ambiente. Los electrodos de revestimiento Celulósico y Rutílico, si bien, no requieren ser mantenidos en termos portaelectrodos, deberán estar secos (no calientes) y deben ser conservados en sus envases originales hasta el momento de su utilización. Los electrodos de revestimiento Celulósico, requieren cierto grado de humedad para su operación, si los mismos son resecados o excesivamente secos causan salpicaduras, arco agresivo y porosidades en el cordón depositado. Organización: Inspección Especializada de Mecánica General junto al Coordinador Técnico de la Tecnicatura de Soldadura UTU CETP. Docente: Tec. Mec. Miguel Eyheralde. 6 En el esquema siguiente se marca el camino recomendado que deben seguir los consumibles dependiendo de la condición en que ingresan a nuestro proceso de producción: Horno típico de mantenimiento de electrodos: Organización: Inspección Especializada de Mecánica General junto al Coordinador Técnico de la Tecnicatura de Soldadura UTU CETP. Docente: Tec. Mec. Miguel Eyheralde. 7 Veamos uno de los problemas que pueden acompañar la ejecución de una soldadura, “El Soplo Magnético”: El soplo magnético del arco puede causar varios problemas de soldadura, incluyendo salpicaduras excesivas, fusión incompleta, porosidad y calidad inferior a la requerida. ¿Qué es y cómo puede prevenirse? El soplo de arco ocurre en la soldadura con Corriente Continua, cuando la proyección del arco no sigue el camino más corto entre el electrodo y la pieza, y es desviado hacia adelante o atrás de la dirección de avance o, menos frecuentemente, a un lado. - El soplo hacia atrás ocurre cuando se suelda hacia la conexión de masa, al final de una unión o en un rincón. - El soplo hacia delante se encuentra cuando se suelda lejos de la conexión a masa o en el extremo inicial de la unión. El soplo hacia delante puede ser especialmente engorroso con electrodos revestidos con polvo de hierro, u otros electrodos que produzcan grandes cubrimientos de escoria, en donde el efecto es arrastrar la escoria gruesa delante del cráter y bajo el arco. Para entender el soplo de arco, es útil visualizar un campo magnético. La Figura 1 muestra una corriente continua circulando a través de un conductor (que puede ser un electrodo o el chorro de plasma entre un electrodo y la masa). La deflexión del arco se debe a los efectos de un campo magnético desequilibrado. Así que cuando se desarrolla una gran concentración de flujo magnético en un lado del arco, éste tiende a soplarse fuera de la fuente de mayor concentración. El soldador tiene varios métodos para mitigar los efectos del soplo magnético: • • • • • Inclinar el electrodo a favor del arco. Poner la masa lo más cerca posible de donde soldamos. Bifurcar la masa. Colocar dos masas, separadas una de otra, en la misma pieza. Usar el electrodo adecuado a la aplicación. Si el problema no puede corregirse, y lo permite el consumible, se puede cambiar a utilizar corriente alterna. Organización: Inspección Especializada de Mecánica General junto al Coordinador Técnico de la Tecnicatura de Soldadura UTU CETP. Docente: Tec. Mec. Miguel Eyheralde. 8 CLASIFICACION DE LOS ELECTRODOS según AWS (American Welding Society) Los electrodos son clasificados por la Especificación AWS teniendo en cuenta los siguientes requisitos: • Fuerza a las que rompe el material cuando es tensionado (Tensión de rotura, expresada en miles de [Libras/pulg²]). • Posición en la cual se puede soldar. 1- Todas la posiciones. 2- Plana y Horizontal. • Tipo de Corriente y Polaridad en que trabajan. • Tipo de revestimiento. Los electrodos cuyas celdas están sombreadas, son los llamados de “Alto rendimiento” por cuanto contienen polvo de hierro en su revestimiento. Según sea el contenido de dicho polvo, estos electrodos llegan a depositar entre un 30% y 70% más de metal de aporte que un electrodo convencional, en el mismo tiempo. Referencias Bibliográficas: - Tecnologia de Soldagen, “Prof. Paulo Villani Marques” (Universidad Nacional de Minas Gerais). - Imágenes de dominio público extraídas del World Wide Web (www). Organización: Inspección Especializada de Mecánica General junto al Coordinador Técnico de la Tecnicatura de Soldadura UTU CETP. Docente: Tec. Mec. Miguel Eyheralde. 9