Descripción Proceso Elaboración de Extracto de Malta

Anuncio

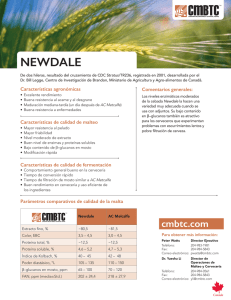

Descripción Proceso Elaboración de Extracto de Malta EL EXTRACTO DE MALTA SE ELABORA MEDIANTE LA DESHIDRATACIÓN DEL MOSTO OBTENIDO EN LA HIDRÓLISIS ENZIMÁTICA DE LA MALTA. A TRAVÉS DE ESTA DESHIDRATACIÓN O CONCENTRACIÓN DE AZÚCARES PODEMOS LLEGAR A OBTENER EXTRACTO LÍQUIDO 80 ºBRIX O EN POLVO CON 3% DE HUMEDAD. ETAPAS DEL PROCESO. PREPARACIÓN DEL MOSTO Molienda Tras la preparación del agua de proceso en el estanque de mosto débil (45ºC) se bombea un volumen aproximado de 10 HL (1000 lts.) al macerador principal. La cebada malteada (4.5% humedad), almacenada previamente en los silos, es transportada a la tolva de pesaje desde donde se extrae una cantidad aproximada de 5.000 Kg (depende de las especificaciones de proceso) y que es enviada a molienda en el molino (12 ton/hr). Como esta es una molienda húmeda, en forma paralela debe ser bombeada agua, desde el mismo estanque de mosto débil, para que ingrese en forma conjunta con la malta a moler en una proporción predefinida y controlada a lo largo de todo el proceso de molienda. Un detalle importante es que todo producto que ingrese al molino debe estar libre de materiales extraños tales como piedras, palos, metales, etc. los que pueden causar serios daños, por lo que las líneas previas deben contar con despedradoras y sistema de captura de material de fierro. Tiempo de molienda: 25 a 30 minutos por batch. Maceración. El producto molido, que denominaremos ‘mash’ va siendo descargado en el macerador principal hasta completar la molienda total de la malta. El volumen final en el macerador, una vez terminada la molienda, no debe superar los 150 HL (15.000 lts.), si el volumen final es inferior a este valor, lo que debería ocurrir normalmente, desde el mismo estanque de mosto débil se debe bombear el volumen de agua necesario para completar los 15 HL. Una vez completada la carga en el macerador, se inicia el proceso de maceración o extracción, este proceso consiste en principalmente en someter al producto molido a una curva de temperatura predefinida y controlada, esta curva posee rampas y mesetas con tiempos predefinidos previamente, durante todo el proceso la mezcla es agitada mecánicamente. Tiempo de maceración: alrededor de 120 minutos Ejemplo Curva mosto congreso Tº inicial = 45ºC por 30 minutos (Meseta) Aumento de temperatura: 1 ºC / minuto desde 45ºC a 70ºC (Rampa) Tº final = 70ºC por 60 minutos (Meseta) Gráficamente Curva Maceración Mosto Congreso Temperatura 80 ºC 70 60 50 40 30 T i empo 10 20 30 40 50 60 70 80 90 100 110 120 Minutos Filtración. Una vez finalizado el proceso de maceración se inicia el bombeo del ‘mashing’ hasta el filtro , en donde se realiza la separación del material sólido del mosto. Este proceso consta de 7 etapas. Llenado Filtración Pre-­‐compresión ‘Lavado’ Compresión Vaciado Descarga de bagazo Durante el proceso de lavado del filtro se sigue obteniendo mosto concentrado, pero esta concentración va disminuyendo paulatinamente hasta llegar a obtener un mosto débil, el que económicamente no es conveniente enviar a concentración, pero que puede ser utilizado como agua de proceso para el próximo batch, este mosto débil posee una baja concentración de azúcares y una temperatura que debería estar cercana a los 70ºC y desde el filtro será bombeado hasta el estanque de mosto débil en espera del próximo cocimiento. Tiempo de filtrado: Aproximadamente 120 minutos. El residuo del filtrado, denominado bagazo, debe ser extraído del filtro. Preliminarmente debería ser depositado en una tolva bajo el filtro y luego transportado a un silo o tolva ubicada en el exterior del área de proceso para su posterior disposición y traslado fuera de la planta. El transporte y sistema de impulsión entre la tolva de bagazo y el silo externo debe permitir una rápida evacuación, la que se debe realizar en forma limpia evitando le generación de residuos a lo largo de la línea, tanto la tolva de bagazo bajo el filtro como el silo externo deben contar con las facilidades de limpieza y lavado, debido a que este es un producto de rápida descomposición. Por otro lado, los materiales y recubrimientos de estos equipos y transportes deben considerar la presencia de azúcar en este producto, lo que implica un alto grado de corrosión. Hervido del Mosto A medida que se va produciendo la separación del mosto, este es bombeado al estanque hervidor, en este estanque, luego de llegar a un volumen determinado se inicia el bombeo hasta el intercambiador de calor para llevar el mosto a temperaturas cercanas a los 100ºC y posteriormente se retorna al estanque hervidor, este proceso se realiza hasta que la totalidad del mosto ha alcanzado una temperatura de entre 95ºC y 98ºC, luego el bombeo al intercambiador de calor se interrumpe y el mosto almacenado en el estanque hervidor es mantenido a esta temperatura por un tiempo aproximado de 1 hora. Tiempo de Calentamiento de 70 a 100ºC en paralelo con etapas finales de filtrado Tiempo de Hervido a 95-­‐98 ºC: 60 – 70 minutos Caudal de bomba recirculación y/o bombeo a pulmones debe ser superior a 10 lts/s Uso de malta verde Para la preparación del mosto puede ser usada tanto malta seca como malta verde. La malta verde proviene desde la sala de germinación de la planta y debe ser transportada hasta la tolva de pesaje a través de un transporte que posea la velocidad suficiente (A lo menos 20 ton/hr) y las características necesarias para la mantención higiénica y de limpieza, también debe contar con un sistema que permita atrapar metales y evitar la entrada de piedras a la molienda. Las etapas siguientes con el uso de la malta verde son similares al uso de malta seca, salvo la consideración que la proporción agua – malta verde deba ser distinta a la proporción agua-­‐malta seca. Uso de adjuntos En la preparación del mosto pueden ser adicionados en porcentajes de alrededor del 20 a 30% material denominado adjunto, el cual puede provenir desde la planta, granza, falla de malta, etc. o puede ser un producto externo, (arroz, derivados de maíz etc.). Los adjuntos deben ser sometidos a molienda en las mismas condiciones que la malta y dependiendo del tipo de adjunto a utilizar, el producto de esta molienda puede ir a un macerador de adjuntos cuyo propósito será ayudar a la degradación del almidón de previa a la etapa de maceración principal o puede ir directamente al macerador principal. Lavado por arrastre Al finalizar el proceso de cocimiento, se debe realizar un lavado con agua caliente, lavado que se inicia en el macerador principal y sigue la línea completa, pasando por cada uno de los equipos, el agua utilizada en este lavado arrastra el azúcar depositada en cada uno de ellos y finalmente debe ser depositada en el tanque de mosto débil. En este lavado se deben incorporar, tanto equipos como estanques. Evaporación Finalizado este tiempo el mosto a 70ºC es bombeado a uno de los dos pulmones del evaporador, desde donde es extraído mediante una bomba que alimenta el evaporador y se inicia así la etapa de concentración. La concentración del mosto consiste en separar el agua de los sólidos solubles mediante aplicación de temperatura en un ambiente de vacío. A medida que el mosto recorre cada uno de los cuerpos del evaporador va perdiendo agua y concentrándose hasta alcanzar una concentración final de 45ºB. La evaporación es un proceso continuo ingresando el mosto a 25ºB por hora. Extracto líquido. En esta etapa es posible seguir concentrando el mosto en las siguientes etapas del evaporador, hasta alcanzar una concentración final de 80ºBrix en el finisher, desde donde es enviado a la sala de envase, o bien secarlo por sistema de secado spray con el 3% de humedad. Extracto en polvo Otra alternativa es enviar el extracto de malta a 45ºB y a la temperatura de 70 ºC al tanque balance del secador spray y desde aquí es impulsado y enviado al rotor atomizador. En un generador de aire caliente indirecto se calienta el aire de secado que entrará por la parte superior de la cámara. El rotor atomizador por medio de su disco con una alta velocidad periférica produce la aspersión del producto en gotas muy finas. Estas gotas se mezclan uniformemente con la corriente de aire caliente en la cámara de secado produciéndose un secado muy rápido. El polvo sale de la cámara por la parte inferior y cae dentro un vibrofluidificador donde termina de secarse y enfriarse y posteriormente es enviado a envasado. CIP Toda la planta debe contar con un sistema CIP para la limpieza y aseo, esta limpieza es distinta al lavado por arrastre, el cual puede ser considerado un enjuague de los equipos, la limpieza CIP incluye toda la planta y en ella deben ser utilizados productos químicos tales como soda cáustica (hidróxido de sodio) y ácido. Para ello se cuenta con un estanque de agua de aseo y uno de soda, estos estanques deben contar con las líneas de transporte que permitan la dosificación de productos químicos y el ingreso y descarga de todos los equipos de la planta. A saber: Maceración Filtrado Hervidor Intercambiador de Calor Mosto débil Evaporador Secador Spray El residuo de este proceso de limpieza no es recuperable, por lo que debe ser evacuado de la planta y eliminado.