SISTEMA ADOPTADO: JUSTIFICACIÓN DE LA BATERÍA. Reducir

Anuncio

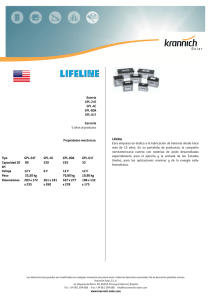

Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina CAPÍTULO 5: SISTEMA ADOPTADO: JUSTIFICACIÓN DE LA BATERÍA. Reducir las emisiones de CO2 para combatir el cambio climático, mejorar la calidad del aire en las grandes ciudades y disminuir la dependencia del petróleo, son tres de los retos más importantes a los que se enfrenta nuestra sociedad en el inicio del siglo XXI. La electrificación del transporte, es decir, el desarrollo de vehículos eléctricos (VEs), se postula como una de las alternativas más atractivas para alcanzar estos objetivos. Se estima que la utilización de vehículos eléctricos híbridos (VEHs) permitirá reducir más de un 30% los niveles de emisión de CO2. En el caso de los vehículos eléctricos movidos por baterías (VEBs), sus emisiones son nulas en su punto de uso, por tanto, su uso generalizado en grandes ciudades disminuiría de forma muy importante la contaminación del aire en ellas. La utilización de vehículos eléctricos a gran escala permitirá, además, establecer valiosas sinergias con las energías renovables. Así, para los VEBs que se carguen con electricidad de origen renovable, su contaminación total, incluyendo la producida en origen, será prácticamente nula. La carga de los VEs en horas valle mejorará la gestionabilidad de las energías renovables que actualmente está cuestionada. Por otro lado, la electrificación del transporte empleando energías renovables permitirá reducir la dependencia del petróleo. Las otras técnicas de almacenamiento de energía eólica más rentables y eficientes como son el bombeo y el almacenamiento de aire comprimido están geológicamente limitadas en la Comunidad Europea, y son técnicas de almacenamiento a gran escala. Sin embargo, actualmente aún es necesario reducir los costes de las baterías y aumentar la densidad de energía, para lograr su plena implantación. 57 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina 5.1. Tecnologías de baterías. 5.1.1 Generalidades. Una batería recargable o acumulador es un dispositivo capaz de almacenar energía eléctrica mediante reacciones electroquímicas de oxidación/reducción. Las baterías son generadores secundarios, es decir, no pueden funcionar sin que se les haya suministrado electricidad previamente mediante lo que se denomina, proceso de carga. Posteriormente, la energía química de los materiales activos de los electrodos se puede transformar directa y espontáneamente en energía eléctrica mediante reacciones red-ox reversibles. Estas reacciones red-ox llevan necesariamente asociada una transferencia de electrones entre los reactivos. En el caso de las reacciones red-ox electroquímicas, dicha transferencia electrónica tiene lugar a través de un circuito exterior donde se incluye la aplicación a la cual se le suministra electricidad. La unidad básica de una batería es la celda electroquímica, también denominada elemento; de tal manera que una batería está formada por dos o más elementos. Para aumentar el voltaje y/o la capacidad del acumulador, estos elementos se conectan en serie, en paralelo o en una combinación de ambas formas. Las celdas electroquímicas están formadas por dos electrodos separados por un electrolito. En general, los electrodos son materiales compuestos (“composite”) formados por: el material electroquímicamente activo, un conductor electrónico encargado de asegurar la transferencia de electrones al/desde el material activo y un polímero que mejora las propiedades mecánicas del electrodo “composite”. En el electrodo negativo , ánodo, se dispone el material activo con menor potencial redox y en el electrodo positivo el compuesto con mayor potencial. Para establecer la conexión entre los electrodos y los bornes de la celda se emplean los colectores de corriente, que son generalmente metales. Respecto 58 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina al electrolito, en la mayoría de las baterías comerciales es un líquido que presenta una elevada conductividad iónica y, además, es aislante electrónico. Para confinar el electrolito dentro de las celdas, éste se embebe en un separador, el cual también evita que entren en contacto directo los dos electrodos. 5.1.2. Parámetros electroquímicos de las baterías recargables. Las prestaciones de una batería van a depender en gran medida de las características que tengan las celdas o elementos utilizados para su fabricación. Los parámetros electroquímicos más ampliamente utilizados para caracterizar una celda o una batería son: Fuerza electromotriz, voltaje o potencial (E). El voltaje de una celda electroquímica viene dado por la diferencia entre los potenciales redox de los materiales activos del cátodo y del ánodo. Es muy importante disponer de celdas con alto potencial, ya que permiten disminuir el número de elementos que se deben conectar en serie para aumentar el voltaje nominal de la batería. La fuerza electromotriz de las celdas y las baterías se mide en voltios. Capacidad específica (Q). La capacidad es el parámetro que indica la cantidad total de carga eléctrica que es capaz de almacenar la batería. La unidad comúnmente utilizada para expresar la capacidad es el amperio.hora (Ah). Cuando se comparan diferentes tecnologías de baterías, es muy útil normalizar el valor de la capacidad a la masa total (Ahkg-1) o al volumen total (Ahl-1) de la batería. Ambas normalizaciones son significativas, ya que tanto el peso como el volumen total de la batería son dos magnitudes que es importante reducir para una óptima aplicación de la batería en VEBs y en VEHs. Energía específica (W). La energía específica indica la cantidad total de energía eléctrica que se puede almacenar en la batería. Este parámetro electroquímico es muy importante ya que reúne a los dos anteriormente 59 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina indicados. Así, la energía específica másica de una batería se calcula como Wm = E . Q / peso de la batería. (Whkg-1) La energía específica volumétrica, también denominada densidad de energía, se determina a partir de la expresión: Wv = E . Q / volumen de la batería. (Whl-1) Ciclos de vida. Los ciclos de vida de una batería son el número de ciclos de carga/descarga que se pueden llevar a cabo hasta que la capacidad de la batería sea el 80% de su valor nominal. Es altamente recomendable que las baterías tengan más de 500 ciclos de vida si han de ser usadas en vehículos eléctricos. Otros aspectos importantes a la hora de decidir cuál de las tecnologías de baterías es la más idónea para su utilización son el impacto medioambiental, que las baterías sean fácilmente reciclables y el precio. 5.1.3 Tipos de acumuladores Entre las baterías predominantes se encuentran las de plomo ácido, níquel metálico e iones de litio. Las características de cada una se pueden ver en las figuras 43 y 44. Figura 43- Comparación de densidad de energía, ciclos de vida y coste de baterías. Fuente: Idom Análisis, Intelligent Energy Europe, ACEEE Study. 60 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina Figura 44 - Especificaciones de las diferentes tecnologías de baterías de Litio. Fuente: Idom Análisis, Intelligent Energy Europe, ACEEE Study. 5.1.3.1. Baterías de plomo- ácido. 5.1.3.1.1. Historia. En 1859, el físico francés Gaston Plante, realizó una serie de experimentos con el objetivo de desarrollar un dispositivo capaz de almacenar la electricidad. La primera celda que construyó constaba de dos láminas de plomo separadas por un tejido. Estos tres componentes los enrolló en espiral y los sumergió en acido sulfúrico al 10%. Un año más tarde, Plante presentó en la Academia de Francia la primera batería de Pb-ácido que incluía diez de estos elementos, Gastón Plante, inventor de la batería de plomo-ácido. Acumulador de 10 elementos que presentó en la Academia de Francia en 1860 y batería de Pb-ácido de última generación mostrando la geometría en espiral de los componentes dentro de cada elemento. Desde 1960, se han introducido numerosas mejoras en este tipo de acumuladores. Estas mejoras incluyen aspectos muy diferentes, tales como: el método de preparación del material activo de electrodo, la composición y/o la geometría de los colectores de corriente, la disposición de los electrodos en cada uno de los elementos, etc. 61 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina En la actualidad, el diseño más avanzado se corresponde con las denominadas "spiral wound valve-regulated lead-acid (VRLA) batteries” cuya principal novedad consiste en que se ha abandonado la disposición tradicional de electrodos en placas paralelas con el conjunto separador-electrolito entre ellas, por una nueva geometría en la cual los tres componentes están enrollados en espiral. Curiosamente, después de casi 150 años de desarrollo, esta nueva geometría recuerda mucho a la utilizada por Plante en su primera batería de Pb-ácido. Con esta nueva geometría, se aumenta notablemente la potencia que es capaz de suministrar el acumulador. También se incrementa el número de ciclos que se pueden realizar para descargas profundas; es decir, cuando la capacidad suministrada por la batería se aproxima a su valor nominal. 5.1.3.1.2. Reacciones electroquímicas. Las reacciones reversibles que tienen lugar en cada uno de los elementos de una batería de Pb-ácido durante las etapas de carga/ descarga son: Electrodo positivo: Pb2+(SO4) + 2H2O Q Pb4+O2 + H2SO4 + 2(H+ + e-) Electrodo negativo: Pb2+(SO4) + 2(H+ + 2e-) Q Pb0 + H2SO4 Reacción global: 2Pb(SO4) + 2H2O Q Pb + PbO2 + 2H2SO4 Los materiales activos de electrodo que se utilizan para la fabricación de la batería se corresponden con los compuestos que se forman cuando ésta está descargada; en este caso, es el sulfato de plomo, PbSO4. Por esta razón, las baterías se deben cargar antes de ser utilizadas. Durante la etapa inicial de carga, en el electrodo positivo se produce la oxidación del Pb2+ del sulfato de plomo (PbSO4). La reacción de carga tiene lugar de izquierda a derecha según las ecuaciones correspondientes. Dióxido de plomo (Pb4+) con cesión de dos electrones. Estos electrones, en el electrodo negativo, reducen el Pb2+ del sulfato de plomo a plomo metálico (Pb0). Al final de esta etapa de carga se han formado in situ dentro de cada celda, PbO2 y Pb metálico. Estos dos compuestos son los auténticos materiales electroquímicamente activos de la batería de Pb-ácido. Respecto al electrolito, éste es una disolución 62 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina acuosa de ácido sulfúrico al 37% en peso. Durante la etapa de descarga, es decir, durante el funcionamiento de la batería, en el ánodo se produce espontáneamente la oxidación del plomo metálico a Pb2+, con cesión de dos electrones. Este catión, en presencia de los iones sulfato del electrolito precipita inmediatamente sobre el electrodo formándose el sulfato de plomo, (Pb2+SO4) inicial. Los electrones, tras suministrar energía eléctrica a la aplicación, reducen el PbO2 del cátodo a Pb2+. Al igual que en el ánodo, se produce la rápida precipitación del sulfato de plomo en el electrodo. El voltaje nominal de las baterías de Pb-ácido es de 2,0 V. Su energía específica teórica es de 83 Whkg-1, sin embargo, las baterías de Pb- ácido comerciales presentan bajos valores de energía entre 10 y 40 Whkg-1. 5.1.3.1.3. Ventajas y limitaciones. Las principales ventajas de las baterías de Pb-ácido son: • Elevado voltaje. Dentro de los acumuladores electroquímicos basados en electrolitos acuosos, son los que tienen un mayor voltaje nominal, E = 2,0 V. • Elevada potencia. Las baterías de Pb-ácido son capaces de suministrar una elevada intensidad de corriente y, por tanto, alta potencia. Esta propiedad se justifica por la rápida cinética de reacción en los electrodos de estas baterías. En VEBs esta propiedad es muy útil durante los periodos de aceleración del vehículo. • Tecnología fácil de implementar. La fabricación de baterías de Pb-ácido se ve facilitada debido a que: (i) la pasta inicial de PbO.H2SO4 utilizada para la fabricación de ambos electrodos, cátodo y ánodo, es la misma, la conductividad eléctrica de los materiales activos de los electrodos (Pb, PbO2) es elevada, por ello no es necesario añadir ningún componente adicional para mejorar la respuesta eléctrica de los electrodos, los colectores de corriente y las conexiones eléctricas entre los elementos de la batería están realizados en plomo y en la actualidad, las fábricas de baterías de Pb-ácido han alcanzado un considerable grado de automatización. 63 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina • Bajo coste. Sin duda, la principal ventaja de las baterías de Pbácido es su bajo precio (100-125 $/kWh). Actualmente, es la tecnología de acumuladores electroquímicos más barata del mercado y difícilmente va a dejar de serlo. • Tecnología madura. La tecnología de las baterías de Pb-ácido, después de 150 años de desarrollo, es muy conocida y está contrastada. • Componentes fácilmente reciclables. La tecnología para reciclar los componentes de las baterías de Pb-ácido está altamente desarrollada. Así, en España, se reciclan más del 95% de todas las baterías utilizadas. En referencia a las limitaciones de las baterías de Pb-ácido, las más importantes son: • Baja energía específica. De las tres tecnologías de acumuladores que se van a analizar en este apartado, las baterías de Pb-ácido son las que tienen menor energía específica (10-40 Whkg-1). Estos bajos valores son consecuencia del elevado peso de los compuestos de plomo que se utilizan en estas baterías. • Moderada ciclabilidad. Cuando se hacen descargas profundas, es decir, cuando se utiliza la mayor parte de la capacidad de la batería, el número de ciclos de carga/descarga que pueden realizar las baterías de Pb-ácido es moderado, típicamente entre 400 y 800 ciclos. Esta limitación reduce la vida media de estas baterías cuando se utilizan en VEs. • Desprendimiento de gases. Durante la etapa de carga de la batería se puede formar hidrógeno y oxígeno en los electrodos. El desprendimiento de hidrógeno entraña riesgo, ya que éste es un gas inflamable. • Fuerte impacto medioambiental. Además del fuerte carácter contaminante de los compuestos de plomo, algunas configuraciones de baterías de Pb-ácido incluyen antimonio y arsénico como componentes de la rejilla del colector de corriente. Estos elementos pueden dar lugar a estibina y arsina, compuestos de alta toxicidad. 5.1.3.1.4. Baterías de Pb-ácido con aplicación en coches eléctricos. En la actualidad, las baterías de Pb-ácido se están utilizando en el coche 64 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina eléctrico Reva-i, comercializado por la compañía indoamericana Reva Electric Car. Este modelo es el coche eléctrico urbano más vendido en el mundo. Está impulsado por un sistema de 8 baterías de Pb-ácido, con un voltaje nominal de 48 V, capacidad de 195 Ah y 9,36 kWh de energía específica. El tiempo de carga de las baterías en un enchufe convencional es de 8 horas. La autonomía del Reva-i está entre 65 y 80 km. Estos valores, aunque son reducidos, se consideran adecuados para una gran parte de los desplazamientos en ciudad. El consumo de este coche es muy bajo, se estima que el coste por cada 100 km recorridos es de aproximadamente 1 euro. 5.1.3.2. Baterías de níquel-hidruro metálico. 5.1.3.2.1. Historia. Las baterías de níquel-hidruro metálico (baterías NiHM) se consideran la evolución de las baterías alcalinas de níquel-cadmio. Ambas tecnologías tienen en común el material activo de cátodo (oxihidróxido de níquel, NiOOH) y el electrolito (hidróxido potásico, KOH). El aspecto más novedoso de las baterías de NiHM es la sustitución del electrodo negativo de cadmio por una aleación metálica capaz de insertar hidrogeno electroquímicamente y de manera reversible. En 1967, Lewis publicó una recopilación de datos que demostraban la inserción de hidrógeno en paladio. Posteriormente, en 1970, Junty y col. desarrollaron el primer electrodo reversible de hidruro metálico. Sin embargo, hubo que esperar hasta el año 1989, para que se comercializara la primera batería de NiHM. Desde entonces, se han realizado muchas investigaciones encaminadas al desarrollo de esta tecnología, en especial, a la mejora del electrodo de hidruro metálico. De todos los materiales ensayados son dos las familias de aleaciones metálicas, denominadas clase AB5 y clase AB2, las más utilizadas como 65 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina electrodo negativo en las baterías comerciales. El paradigma de aleación de la clase AB5 es el LaNi5. Desafortunadamente, este material es muy costoso, inestable y sufre severos problemas de corrosión. Por ello, en los ánodos comerciales, el lantano se ha sustituido parcialmente por una mezcla de tierras raras de menor coste y el níquel por otros metales, tales como cobalto o manganeso, que aumentan la resistencia a la corrosión. Como ejemplo de aleación AB5, citar el La10.5Ce4.3Pr0.5Nd1.3Ni60.1Co12.7Mn5.9Al4.7 cuya capacidad es próxima a los 300 Ahkg-1. Las aleaciones AB2, son fases de Laves formadas por diversos elementos químicos, p.e. V18Ti15Zr18Ni29Cr5Co7Mn8. La principal ventaja de estas aleaciones es que poseen una capacidad específica superior a las aleaciones AB5 (440 y 300 Ahkg-1, respectivamente). Sin embargo, su mayor coste hace que sean menos utilizadas en baterías NiHM comerciales. Ambas familias tienen en común ser aleaciones metálicas que incluyen un número elevado de elementos químicos en su formulación y sus estequiometrías son complejas. Por ello, sigue siendo necesario investigar en este campo para así poder optimizar los electrodos de hidruro metálico. 5.1.3.2.2. Reacciones electroquímicas. Las reacciones electroquímicas que tienen lugar en una batería de níquelhidruro metálico durante las etapas de carga/descarga son: Electrodo positivo: Ni2+(OH)2 + OH- Q Ni3+OOH + H2O + eElectrodo negativo: M + xH2O + xe- Q MHx + xOH Reacción global: M + xNi(OH)2 Q MHx + xNiOOH Al igual que en las baterías de Pb-ácido, los materiales de electrodo utilizados para la fabricación del acumulador son las fases descargadas. Sin embargo, en las baterías de NiHM, al igual que ocurre en la práctica totalidad de los acumuladores electroquímicos, los materiales activos de ambos electrodos son diferentes. En el electrodo positivo y durante la etapa inicial de carga de la batería, el Ni2+ del hidróxido de níquel, Ni(OH)2, se oxida a Ni3+ cediendo 1 66 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina electrón. Simultáneamente, se desintercala un protón de la estructura laminar del Ni(OH)2, el cual reacciona con los OH- abundantes en el electrolito básico y se forma H2O. Al final de esta etapa se forma el material activo del cáto- Figura 45. Etapas de la reacción electroquímica (a) y mecanismo de reacción (b) de los electrodos negativos de hidruros metálicos. do que es el oxihidróxido de níquel (NiOOH). En el electrodo negativo, sobre la superficie de la aleación metálica, se produce la adsorción de protones desde el electrolito acuoso. Con los electrones provenientes del electrodo positivo, se produce la reducción de estos H+ para formar hidrógeno atómico (H0), el cual se mantiene inicialmente adsorbido en la superficie. Posteriormente, se produce la absorción de este hidrógeno en los huecos intersticiales existentes en la aleación. En esta última etapa, se forma in situ el hidruro correspondiente, que es el material activo del ánodo en las baterías NiHM. A la aleación inicial se la denomina fase alfa. Cuando se absorbe el hidrógeno formado tras la reacción electroquímica en la fase a, no lo hace de forma homogénea dispersándose por todo el volumen del material. El proceso que tiene lugar es la formación de una costra compuesta por el material totalmente hidrurado, el cual se denomina fase b. A medida que la carga de la batería progresa, el espesor de la costra aumenta, evolucionando hacia el interior de las partículas de la aleación; con ello, la cantidad de fase b va aumentado a costa de la fase a, hasta que ésta se agota. 67 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina El proceso que tiene lugar durante el funcionamiento de la batería, es decir, durante la etapa de descarga, es semejante pero en sentido contrario. La costra superficial está ahora formada por la aleación inicial (fase a). De nuevo, la reacción progresa del exterior al interior. En las baterías de NiHM, el electrolito es una disolución acuosa de hidróxido potásico, KOH al 30% en peso. El voltaje nominal de estas baterías es de 1,2 V y la energía específica de las baterías comerciales oscila entre 60 y 80 Whkg-1. 5.1.3.2.3. Ventajas y limitaciones. Cuando las baterías de NiHM se comenzaron a comercializar a finales de los años 80, los acumuladores comerciales existentes eran los de Pb-ácido y los de níquel-cadmio. En comparación con estas dos tecnologías, las principales ventajas de las baterías de NiHM son: • Mayor energía específica. Las baterías de NiHM poseen una energía específica (60-80 Whkg-1) notablemente superior a las de Pb-ácido (10-40 Whkg-1) y mayor que la de sus predecesoras, las baterías alcalinas de NiCd (~60 Whkg-1). • Admiten recargas rápidas. Típicamente, las baterías de NiHM son capaces de admitir cargas rápidas con una duración entre 1 y 3 horas. En vehículos eléctricos híbridos (VEHs) este parámetro es muy importante para poder aprovechar la energía generada durante la frenada regenerativa. • Menor impacto medioambiental. La sustitución del cadmio del ánodo por el hidruro metálico reduce significativamente el impacto medioambiental de la batería, ya que el catión Cd2+ se considera tóxico incluso para concentraciones del orden de las partes por billón. • No requieren mantenimiento. En lo que respecta a las limitaciones de las baterías de NiHM, las más significativas son: • Moderado número de ciclos de vida. Los hidruros metálicos sufren una severa corrosión en el medio alcalino del electrolito, reduciéndose significativamente la 68 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina recargabilidad del acumulador. Así, el número de ciclos que se pueden llevar a cabo con una batería de NiHM oscila entre 300 y 600 ciclos. • Elevado coste. Las baterías de NiHM pueden alcanzar un precio 4 veces superior al de los acumuladores de Pb-ácido. • Menores prestaciones electroquímicas a alta corriente. En comparación con los acumuladores de NiCd, las prestaciones de las baterías de NiHM disminuyen más acusadamente cuando se utilizan altas intensidades de corriente. • Moderado “efecto memoria”. Aunque en menor extensión que para las baterías de NiCd, las de NiHM también tienen efecto memoria. Diversas investigaciones apuntan a que dicho efecto se debe a cambios estructurales que tienen lugar en el electrodo positivo de oxihidróxido de níquel cuando la batería es sobrecargada. 5.1.3.2.4. Baterías de NiMH con aplicación en vehículos eléctricos híbridos (VEHs). La gran ventaja de utilizar baterías en estos vehículos es que éstas permiten almacenar la energía eléctrica que se genera durante la frenada regenerativa. En la actualidad, los VEHs que se comercializan cuentan con baterías de NiHM para impulsar el motor eléctrico. Este hecho se explica porque en los años en que se diseñaron estos vehículos, las baterías de NiHM eran los acumuladores que mejor cumplían los requisitos exigidos por los VEHs. El híbrido que más éxito comercial está teniendo es el Toyota Prius. El sistema de baterías del Prius incluye 38 módulos de baterías prismáticas de NiHM de 7,2 V. Cada uno de los módulos está a su vez formado por seis celdas. Tanto los 38 módulos como los 6 elementos de cada uno de ellos, están conectados en serie. El voltaje nominal del sistema de baterías es de 274 V, su capacidad específica es 6,5 Ah y la energía eléctrica almacenada de 1,78 kWh. 69 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina Figura 46 - Fotografías del sistema de baterías alcalinas de níquel hidruro metálico. 5.1.3.3. Baterías de ión-litio. 5.1.3.3.1. Historia. En las décadas de los setenta y ochenta, las investigaciones desarrolladas en laboratorios de EEUU, Japón y Europa demostraron que era posible insertar y desinsertar iones litio en distintos compuestos químicos. Fruto de estos trabajos pioneros, en el año 1991, la empresa Sony comercializó la primera batería de ión-litio (batería Lion). La configuración de esta batería era C//LiCoO2, esto es, el ánodo era un material de carbono, en concreto grafito, y el cátodo estaba formado por el óxido mixto laminar de litio y cobalto LiCoO2. Aún en la actualidad, esta configuración es la más ampliamente utilizada en las baterías Lion comerciales, sobre todo en equipos electrónicos portátiles como los teléfonos móviles. En la actualidad, se están llevando a cabo numerosas investigaciones con el objetivo de desarrollar nuevas baterías Lion con mejores características que la batería C//LiCoO2, especialmente para su aplicación en VEBs y VEHs. Las líneas de investigación más seguidas son aquellas que buscan nuevos materiales y que, por tanto, darán lugar a nuevas configuraciones de baterías Lion. A modo de ejemplo, indicar que en la última década se está investigando intensamente en compuestos pertenecientes a las familias de la espinela LiMn2O4 y del fosfato LiFe- PO4. Las principales ventajas de estos nuevos materiales es que su coste es sensiblemente menor que el del LiCoO2 y su impacto medioambiental más 70 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina reducido. Por ello, estos nuevos materiales son candidatos muy prometedores para su uso como cátodos de las próximas generaciones de baterías Lion. 5.1.3.3.2. Reacciones electroquímicas. Las baterías Lion se caracterizan porque los materiales activos de ambos electrodos son compuestos de intercalaciones capaces de insertar y desinsertar iones litio reversiblemente. Además, es necesario que uno de los materiales activos de electrodo contenga litio en su composición inicial. En la totalidad de las baterías Lion comerciales, los materiales de cátodo (LiCoO2, LiMn2O4, LiFePO4) son los que cumplen este requisito. Como se ha indicado en el apartado anterior, las baterías Lion basadas en la espinela LiMn2O4 son una firme alternativa al acumulador C//LiCoO2. Respecto a la estructura del grafito utilizado como ánodo, los átomos de carbono están dispuestos en láminas entre las cuales pueden insertarse los iones Li+ reversiblemente. El material de cátodo LiMn2O4 presenta una estructura espinela que se caracteriza por tener canales en las tres direcciones del espacio. En estos canales están situados los iones Li+ y, a través de ellos, el Li+ se puede extraer/insertar desde/en el material. Las reacciones electroquímicas que tienen lugar en la batería Lion C// LiMn2O4 son: 71 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina Figura 47 - Esquema de una celda electroquímica de ión-litio. Electrodo positivo: LiMn3+Mn4+O4 Q 2Mn4+O2 + 1(Li+ + e-) Electrodo negativo: 6C + 1(Li+ + e-) Q LiC6 Reacción global: LiMn2O4 + 6C Q LiC6 + 2 MnO2 En la etapa de carga, los iones Li+ se desinsertan a través de los canales de la espinela LiMn2O4. Simultáneamente, el manganeso se oxida de Mn3+ a Mn4+ cediendo un electrón. Los iones Li+ extraídos del LiMn2O4 se transportan a través del electrolito hacia el electrodo negativo donde se insertan entre las láminas de grafito. A su vez, el grafito acepta un electrón y se reduce. Al final de la etapa de carga, los materiales activos de la batería Lion que se han formado son: la fase litiada del grafito (LiC6) como ánodo y (ii) el polimorfo lMnO2 como cátodo. El voltaje de la batería C//LiMn2O4 es elevado (E W 4 V) siendo éste similar al del acumulador comercial C//LiCoO2. Los valores teóricos de capacidad y energía específicas son 105 Ahkg-1 y 425 Whkg-1, respectivamente. Respecto al electrolito de las baterías Lion, en general, éste es una disolución de una sal de litio en un disolvente orgánico. Uno de los electrolitos más 72 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina utilizados es la disolución 1M de LiPF6 en una mezcla 1:1 de los disolventes carbonato de etileno (EC) y carbonato de dimetilo (DMC). 5.1.3.3.2.1 El Ánodo. El electrodo negativo, también llamado ánodo, es el que durante la descarga se oxida y los electrones producidos en la reacción salen al circuito exterior. En los primeros prototipos de baterías recargables de litio, el electrodo negativo (ánodo) estaba constituido por litio metálico que debía sufrir procesos reversibles de disolución durante la descarga y deposición durante la recarga. El litio es el metal más ligero, tiene el mayor potencial electroquímico y proporciona el mayor volumen de energía. Las baterías recargables que usan el metal de litio como electrodos negativos, son capaces de proporcionar tanto una elevada tensión como una excelente capacidad, produciendo una densidad de energía muy alta. Surgen diversos tipos de baterías de Li-ion. La versión original de Sony usaba coke como electrodo negativo. Desde 1997, la mayoría de las baterías de Li-ion utilizan grafito, capaz de intercalar iones de litio sin una notable disminución de su densidad energética. Este avance no solo represento un desarrollo en cuanto a seguridad sino que introdujo ventajas tales como el excelente comportamiento de reversibilidad durante los procesos de carga/descarga que es característico en este tipo de baterías. Desde su comercialización hasta la fecha se han estudiado numerosos compuestos como materiales anódicos tales como óxidos de metales de transición, diferentes tipos de carbones, aleaciones de litio y polímeros. A continuación se muestra una tabla comparativa con las características de los materiales empleados en electrodos negativos de baterías de Li-ion. 73 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina Actualmente el carbón es el material más utilizado como electrodo negativo en baterías recargables de litio debido a: - Su alta capacidad específica y bajo potencial redox - Durante el ciclaje la batería muestra un mejor comportamiento que las aleaciones metálicas debido a su mayor estabilidad dimensional. 5.1.3.3.2.2. El cátodo. El electrodo positivo, también llamado cátodo, es el que durante la descarga se reduce, aceptando los electrones del circuito exterior. Han sido muchos los materiales de intercalación propuestos como componentes activos de baterías recargables de litio. Estos materiales se pueden dividir en tres grandes grupos: - Grupo 1: Óxidos y calcogenuros de metales de transición - Grupo 2: Moléculas orgánicas - Grupo 3: Polímeros Sin embargo, estos últimos grupos todavía no se han desarrollado lo suficiente debido al trabajo que supone su síntesis o la preparación a partir de los mismos. 74 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina A continuación se muestra una tabla de los materiales más representativos estudiados como cátodos en baterías recargables de Litio. Los materiales positivos sin contenido en litio en su fase de síntesis, se consideran que se encuentran en su estado cargado. Estos deben ser combinados con un electrodo negativo que sirva de fuente de litio durante la descarga. De estos materiales cabe destacar el LiCoO2, LiNiO2 y LiMn2O4 como materiales más utilizados a nivel industrial para el desarrollo de electrodos positivos en baterías de Litio ambos sugeridos desde 1980. 5.1.3.3.2.3. El electrolito. Es un conductor iónico que permite la transferencia de electrones en el circuito interior por medio del desplazamiento de los iones entre el ánodo y el cátodo, está compuesto por un disolvente y una sal, en el caso de las baterías de Li-ion una sal de litio. 75 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina El tipo de electrolito más utilizado en la fabricación de baterías recargables de litio son los electrolitos líquidos no acuosos. En comparación con los electrolitos sólidos presentan ventajas tales como: - Mayor intervalo de temperaturas de trabajo - Permite pequeños cambios de volumen - Trabaja en grandes intervalos de potencial - Su conductividad suele ser mayor. En cambio las principales ventajas del uso de electrolitos sólidos son: - No necesitan separadores - No tiene problemas de gases - Son resistentes a tensiones mecánicas - Facilitan el montaje de la batería Entre las propiedades que deben tenerse en cuenta en la elección del electrolito estas las siguientes: - Buena estabilidad térmica - Alta conductividad iónica - Bajos efectos corrosivos en los electrodos - Bajo nivel de impurezas - Bajo coste Los primeros electrolitos usados en las baterías primarias de litio estaban basados en sales de litio con aniones tipo ClO4-, actualmente las soluciones de LiPF6 en carbonatos orgánicos son los electrolitos más utilizados para la fabricación de baterías de Li-ion. Una alternativa a los electrolitos líquidos orgánicos son los electrolitos sólidos poliméricos. En 1979, Armand propuso la utilización de un polímero conductor de Li+ como electrolito de baterías recargables de litio. Posteriormente se han realizado numerosas investigaciones encaminadas al desarrollo de este tipo de electrolitos. Los electrolitos poliméricos se dividen en dos grandes grupos: - Electrolitos poliméricos secos (“dry- type polymer electrolytes”) 76 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina - Electrolitos poliméricos gelificados ( “gel- type polymer electrolytes”) Los electrolitos poliméricos secos están formados por una matriz polimérica como el polióxido de etileno y una sal de litio como el LiPF 6. La conductividad iónica de estos electrolitos sólidos a temperatura ambiente es moderada, por ello, las baterías de este tipo de electrolito trabajan entre 60º y 100ºC. Para disminuir las temperaturas de trabajo se preparan electrolitos muy delgados con espesores del orden de 200micras. En los electrolitos poliméricos gelificados, además de una sal de litio y la matriz polimérica se añade un disolvente orgánico que actúa como plastificante. Estos electrolitos poliméricos tienen valores de conductividad iónica a temperatura ambiente de 10 -3Scm-1 que son del mismo orden de magnitud que los electrolitos líquidos orgánicos. La principal ventaja de estos electrolitos es su alta estabilidad, esta propiedad mejora la seguridad de la batería y disminuye su autodescarga. 5.1.3.3.2.4. Diseño y fabricación de celdas electroquímicas. La composición química, la estructura y la reactividad electroquímica de los materiales activos de los electrodos determinan los límites de las baterías; sin embargo, en sus prestaciones prácticas juegan un papel determinante el diseño de celdas electroquímicas y el procesado de sus componentes durante su fabricación. Los electrodos de las celdas Lion son materiales compuestos (“composites”) formados por el material electroquímicamente activo, un material de carbono que asegura una alta conductividad del electrodo y un polímero para mejorar las propiedades mecánicas del mismo. En la formulación del electrodo “composite” se debe minimizar la cantidad de materiales no activos (conductor electrónico y polímero) con el fin de maximizar la densidad de energía de la celda. También es importante que el electrolito este en contacto directo con la superficie de todas las partículas activas, lo que se consigue dotando al electrodo de una porosidad adecuada o fabricando electrodos muy delgados. En el diseño de una celda ión-litio es crucial optimizar el balance de masas entre los materiales activos del cátodo y ánodo. Para determinar la 77 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina cantidad de material catódico se debe tener en cuenta la cantidad de litio que se pierde durante la primera carga, pero, a su vez, se debe evitar la utilización de una cantidad excesiva, ya que dicho exceso podría dar lugar a la formación de litio metálico cuando el material anódico se agote. En la fabricación de celdas ión-litio, inicialmente se mezclan los materiales que forman aditivos como disolventes volátiles (acetona, N-metil pirrolidinona) o surfactantes para ajustar las propiedades reólogicas de la suspensión. Esta suspensión se deposita con espesores de 200um sobre una lámina metálica de aluminio para el cátodo y de cobre para el ánodo. Estas láminas, además de servir de soporte del electrodo, también actúan como colectores de corriente. Entre las dos láminas se interpone un separador con espesor de 20um. El conjunto así formado se enrolla con forma cilíndrica o prismática según el diseño elegido para la celda. En la fabricación de las celdas poliméricas se suelen laminar conjuntamente y a 80ºC, los colectores de corriente recubiertos con los electrodos “composite” y el electrodo polimérico, para formar un dispositivo monolítico. Generalmente las carcasas de las celdas de ión-litio son de acero inoxidable recubierto de níquel. En las celdas ión litio, también se incluyen diferentes sistemas de seguridad tales como un termistor PTC (“Positive Temperature Coefficiente”) que aísla la celda del circuito exterior cuando se detecta un aumento significativo de temperatura, o una válvula de ruptura que permite la expulsión de gases de forma controlada. Para la fabricación de los sistemas de baterías que necesitan los VE, las celdas ión-litio individuales se conectan en serie, en paralelo o en una combinación de ambas hasta alcanzar los valores de voltaje y capacidad requeridos. 5.1.3.3.3. Ventajas y limitaciones. Las baterías de ión-litio son la tecnología más avanzada en acumuladores electroquímicos gracias a las siguientes ventajas: 78 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina • Alto voltaje. Las baterías Li-ion poseen el mayor voltaje nominal, con valores típicos entre 3 y 4 V (Fig. 48a). El uso de un electrolito no acuoso permite alcanzar estos elevados valores del potencial, que pueden llegar a ser hasta tres veces superiores a los mostrados por las baterías de NiHM. Figura 48. Resultados de la caracterización electroquímica de la batería de ión-litio Li4Ti5O12//LiCr0.2Ni0.4Mn1.4O4 que se desarrolla en el Instituto de Ciencia de Materiales de Madrid (CSIC). (a) Selección de curvas de descarga registradas durante el ciclaje a alta corriente y (b) evolución de la capacidad en función del número de ciclos. • Elevada energía específica. De las tres tecnologías de baterías que se utilizan en los VEBs y VEHs comerciales, las baterías Lion son las que presentan los mayores valores de energía específica, tanto másica (80-170 Whkg-1) como volumétrica (170-450 Whl-1). Estos valores de energía eléctrica almacenada son casi el doble de los de las baterías de NiHM y más de cuatro veces el valor de los acumuladores de Pb-ácido. • Elevado número de ciclos de vida. Las diferentes configuraciones de baterías Lion comerciales, así como gran parte de las nuevas configuraciones en desarrollo, presentan una excelente recargabilidad. En la Figura anterior se recoge una selección de curvas de descarga registradas durante el ciclaje de la batería Lion Li4Ti5O12//LiCr0.2Ni0.4Mn1.4O4 que se está desarrollando en el Instituto de Ciencia de Materiales de Madrid del CSIC y en la Figura x. b se muestra la evolución de la capacidad de dicha batería con el número de ciclos de carga/descarga. En esta nueva configuración de batería Lion se ha sustituido el ánodo de grafito por la espinela de litio y titanio Li4Ti5O12. Con 79 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina esta espinela, que trabaja a un potencial superior al grafito (1,5 V y ~0,2 V, respectivamente) se busca aumentar la seguridad de la batería. El material activo de cátodo es el LiCr0.2Ni0.4Mn1.4O4, que es una espinela derivada del LiMn2O4 con muy elevado potencial (E W 4,7 V). Como se deduce de las curvas de descarga, Fig. x. a, el voltaje de trabajo de esta batería Lion es de ~3 V, su capacidad normalizada a la masa total de ambos electrodos es de 40 mAhg-1 y su energía es de 120 MWhg-1. Sin duda, la prestación más sobresaliente de la batería en desarrollo es su excelente ciclabilidad. Como se deduce de la Fig. x. b, la batería retiene más del 90% de su capacidad después de 1.000 ciclos de carga/ descarga. • Moderado o bajo impacto medioambiental. Al igual que ocurre con las baterías de NiHM, estas baterías están libres de materiales con alta toxicidad como el plomo, el cadmio o el mercurio. En referencia a las limitaciones más significativas que presentan las actuales baterías Lion, éstas son: • Elevado coste. El coste de las baterías Lion es elevado, pudiendo llegar hasta 800 €/kWh. Sin embargo, se espera que este precio se reduzca de una manera significativa con el aumento de la demanda y la introducción de nuevos materiales catódicos (LiMn2O4, LiFePO4 y sus derivados). • Pérdida de prestaciones a alta temperatura. Muchas de las configuraciones de baterías Lion comerciales muestran una disminución significativa de sus propiedades electroquímicas cuando éstas trabajan a temperaturas superiores a 50 ºC. • Baja tolerancia al abuso. Las baterías Lion se degradan cuando se someten a condiciones de abuso, es decir, cuando se sobredescargan o se sobrecargan. Así, cuando una batería Lion se descarga por debajo de 2 V, ésta se degrada rápidamente. Igualmente, cuando se somete a sobrecarga se produce pérdida de capacidad de la batería. También puede sufrir procesos de calentamiento descontrolado, que en casos extremos, puede provocar el incendio de la batería. 80 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina 5.1.3.3.4. Baterías de ión-litio con aplicación en vehículos eléctricos. Las baterías Li-ion, por sus elevadas prestaciones electroquímicas, están llamadas a ser la tecnología más utilizada tanto en los coches eléctricos de baterías como en los vehículos híbridos enchufables. De hecho, ya se están utilizando en VEBs comerciales de alta autonomía como el Tesla Roadster, con 288 CV, puede acelerar de 0 a 100 km en 3,7 s, autonomía de 360 km en autovía y 372 km en ciudad, con una sola carga. El sistema de baterías consta de 6.831 celdas con un formato 18650. Estas celdas son semejantes a las utilizadas en las baterías de los ordenadores portátiles. Los 6.831 elementos están conectados en serie y en paralelo según el esquema: 11S-9S-69P. El sistema opera con un voltaje nominal de 375 V, es capaz de almacenar 56 kWh de electricidad y su peso total es de 450 kg. Figura 49 - Comparación de prestaciones de las baterías de plomo-ácido, de níquel-hidruro metálico y de ión-litio. El mercado actual de las baterías es muy amplio, existen diferentes configuraciones con diferentes químicas y están en continua evolución. Cada química tiene sus puntos fuertes y sus debilidades, por ello, para una elección correcta, es necesario priorizar entre los diferentes parámetros de análisis. La ventaja principal de las baterías C/LiCoO 2 es su elevada energía lo que se traduce como mayor autonomía del VE para un peso y un volumen de batería determinado. Además dentro de las baterías de ión-litio es la tecnología más desarrollada al llevar más de quince años de comercialización y miles de 81 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina millones de estas baterías están siendo usados en dispositivos portátiles en todo el mundo. Estas baterías son las utilizadas en el deportivo Tesla Roadster con una autonomía de 360km. Para impulsar estos VE entrarán en competición las otras dos químicas basadas en la espinela de LiMn 2O4 y en el LiFePO4 cuyo coste es más reducido que las baterías convencionales de LiCoO 2. Además ambas alternativas tienen un impacto medioambiental mucho menor. La energía especifica de las baterías de LMO y LFP es muy similar pero si se utilizan espinelas que trabajan en la región de 5V, la energía de las baterías de LMO es mayor. Las baterías de ión litio derivadas de LMO son capaces de suministrar potencias elevadas y llevan más de diez años de desarrollo, por tanto, actualmente su tecnología está más desarrollada que la de baterías de LFP. En los últimos años las baterías LFP están experimentando un fuerte desarrollo debido a su menor coste (el hierro es muy abundante en la corteza terrestre) elevada ciclabilidad (>1000ciclos), mayor seguridad, y menor impacto medioambiental. Actualmente existen un gran número de compañías, especialmente asiáticas que comercializan módulos de LFP de gran capacidad y elevado voltaje para VE. Para que las baterías de LFP sean capaces de suministrar elevadas tensiones es necesario el uso de muestras con pequeño tamaño de partícula. En este sentido y dada la juventud de esta tecnología, falta comprobar experimentalmente cual será su vida útil. En baterías de ión-litio con otras químicas, se ha demostrado que el uso de materiales de electrodo con pequeño tamaño de partícula presenta problemas de reactividad con el electrolito y disolución de los materiales activos de electrodo. Dos de las líneas de investigación más activas que se están siguiendo para solventar estos problemas son: (i) el control de las propiedades 82 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina superficiales de los materiales activos de electrodo mediante recubrimientos y (ii) el desarrollo de estructuras porosas y tridimensionales con materiales nanoestructurados. Con estas nuevas morfologías se pretende disponer de nuevos materiales de electrodo con rápidas reacciones de extracción/inserción de Li+ con la posibilidad de desarrollar vehículos eléctricos competitivos. A continuación se muestra una tabla comparativa entre las diferentes tecnologías más conocidas en el mercado actual: C//LiCoO2 C//LiMn2O4 C//LiFePO4 (Whkg-1) 600 425 385 Energía específica 130-140 85-100 80-115 ) 300-375 125-432 110-170 Potencia específica 1800 1700-2400 600-3000 Energía especifica teórica (Whkg-1) Densidad de energía (Whl1 (Wkg-1) Densidad de potencia (Wl1 4700 1200-5800 ) Número de ciclos de vida 400 >1000 1000-3000 Temperatura de trabajo -30/+60 -20/+75 -10/+75 Principales fabricantes Gaia, SAFT, Sony, Enerdel , AESC, LiFeBatt, Sanyo Heter Battery Sony, PingBattery Batería de ion-litio convencional C//LiCoO2 En la décadas de los años setenta y ochenta, diversas investigaciones demostraron que era posible insertar/desinsertar Li+ en distintos compuestos 83 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina mediante reacciones electroquímicas. Fruto de estos trabajos pioneros en el año 1991 la empresa Sony comercializa la primera batería de ión litio. Actualmente esta configuración es la más utilizada sobre todo para equipos electrónicos portátiles. Electrodo positivo de LiCoO2 El potencial de la cobaltita de litio como material catódico fue demostrado en 1980 por Mizushima Goodenough y col. La estructura del LCO se describe como láminas de octaedros entra las cuales se sitúa el Li+. En esta estructura abierta, los iones Li+ pueden moverse con libertad y ser fácilmente extraídos/insertados según la siguiente reacción: LiCo3++ O2↔Co4+O2+Li++eLa capacidad de la cobaltita de litio es de 274Ahkg-1. Su potencial varía sensiblemente durante las etapas de carga/descarga siendo su valor aproximado 3.9V. Las investigaciones realizadas sobre los mecanismos de extracción/inserción de Li+ en el LiCoO muestran que para conseguir alta reversibilidad, la extensión de dichas reacciones se debe limitar al rango de 0,5<x<1 donde coexisten dos fases hexagonales. Esta restricción disminuye notablemente la capacidad del LCO siendo su valor nominal de 137Ahkg-1. Por otro lado, para limitar la extracción de Li+, es necesario controlar electrónicamente el potencial de cada una de las celdas, lo que complica el diseño de la batería. Recientemente, se ha conseguido mejorar la reversibilidad recubriendo las partículas de LCO con capas de óxidos o fosfatos. Más importante que la ciclabilidad es la seguridad de las baterías comerciales, siendo ésta la mayor preocupación para su desarrollo. Para mejorar dicha seguridad ha sido muy útil el uso de materiales de electrodo con elevado tamaño de partículas (15-20um). También se está 84 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina investigando el problema del calentamiento descontrolado (“thermal runaway”) que experimentan estas baterías. Dos de las limitaciones más importante de este tipo de baterías deriva de la utilización del LCO como material catódico. El cobalto es un material poco abundante en la corteza terrestre por lo que el precio de sus componentes es elevado. Además el impacto el Co es un elemento con un impacto ambiental moderado. Ambas limitaciones son graves en baterías para VE, ya que son de gran tamaño. Para solventar estas limitaciones se están siguiendo diversas estrategias , entre ellas, la búsqueda de nuevos materiales. Por ejemplo, se han sintetizado óxidos laminares del sistema Li-Ni-Co-Mn-O cuyo precio es más reducido y además presentan propiedades electroquímicas superiores al LCO. Por su elevado potencial, está previsto la utilización de estos óxidos laminares en las baterías ión-litio para VE que están desarrollando las compañías SAFT y Panasonic. Electrodo negativo de grafito Los materiales de grafito resultan del apilamiento más o menos ordenado de láminas de átomos de carbono. La capacidad que tienen estos materiales para intercalar iones de Li se demostró a mediados del siglo pasado. Entre los materiales de carbono, el grafito es el que está siendo más utilizado. Esto se caracteriza porque en su estructura, las láminas están muy ordenadas. Esta disposición permite que los iones Li puedan insertarse/extraerse reversiblemente entre las láminas de grafito según la siguiente reacción: 6C (grafito) + (Li+ + e-)↔ LiC6 Los iones Li+ tienen una interacción mucho más fuerte con las láminas de CoO2 que con las láminas de grafeno, por ello, el estado descargado de la batería, energéticamente más estable, es C//LiCoO2. La capacidad teórica del grafito es de 372Ahkg-1 y el perfil de sus curvas de carga/descarga es plano. Su potencial 85 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina medio de trabajo es muy bajo (E≈ 0,1V). La elección de un material de carbono como ánodo respecto al litio metálico, con una capacidad teórica 10 veces superior se justifica por dos razones: (i) mayor seguridad, al evitarse los cortocircuitos provocados por la formación de dendritas de litio metálico y (ii) mejor ciclabilidad favorecida por una menor reactividad con el electrolito. Una de las limitaciones más importantes de los ánodos de materiales de carbono es que durante la primera carga, y a voltajes por debajo de 0,8V, el electrolito se descompone sobre el material de carbón para formar una capa eléctricamente pasivante, pero permeable a los iones Li y que se denomina “Solid Electrolyte Interface”(SEI). En una celda Li-ion la formación de esta capa consume el material catódico y provoca la pérdida de capacidad de la batería. En la última década, las investigaciones sobre nuevos materiales anódicos, alternativos a materiales de carbono, están siendo muy intensas. Por ejemplo, se estudian el Si, Sb, Sn en su forma elemental y formando óxidos o aleaciones. Su principal ventaja es que son capaces de aceptar hasta 4 electrones por átomo metálico lo que supone valores de capacidad muy elevados (≈1000Ahkg-1). La compañía Sony ha optimizado un material anódico basado en estaño y lo ha introducido en sus nuevas pilas denominadas Nexelion. Estas pilas se caracterizan por su mejor ciclabilidad y su mayor densidad de energía. También está despertando mucho interés la espinela de Li4Ti5O12 ya que su moderado potencial (E≈1,5V) evita las reacciones de descomposición del electrolito. Electrolito liquido orgánico El electrolito es el responsable del transporte de los iones de litio del cátodo al ánodo y viceversa, por ello, debe tener una elevada conductividad de Li +. Además, deber ser un aislante electrónico y no reaccionar con los electrodos en todos sus estados de carga. Estos requisitos lo cumplen diversas disoluciones de sales de litio en disolventes orgánicos. El electrolito más 86 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina utilizado es la disolución 1M de LiPF6 en una mezcla 1:1 de los disolventes carbonato de etilineo y carbonato de dimetilo. Este electrolito se caracteriza por su alta conductividad iónica (>10-3S/cm) y su elevada estabilidad redox. Se está trabajando en la mejora de sus propiedades, por ejemplo, en su respuesta a bajas temperaturas. En este electrolito, la reacción de LiPF 6 con trazas de humedad forma HF que corroe el electrolito. Para eliminar este problema, se está investigando la sustitución del LiPF6 por otros nuevos materiales. Baterías de ión-litio C//LiMn2O4 En 1984, Thackeray, Goodenough y col. Demostraron que era posible extraer los iones de Li+ de la espinela de LiMn2O4 (LMO) en una celda electroquímica. En 1992 ensamblaron y caracterizaron por primera vez una celda Li-ion formada por coque de petróleo como ánodo y LMO como material activo del cátodo. En los últimos 15 años, muchas han sido las investigaciones realizadas para desarrollar electrolitos positivos basados en óxidos derivados del LMO. La principal diferencia entra la batería de LMO es la sustitución del cátodo por un oxido metálico del tipo LiMn2O4. La primera ventaja de esta sustitución es que al ser el Mn más abundante que el Co en la corteza terrestre sus compuestos tienen un precio inferior. Además, el impacto medioambiental del Mn es mucho más reducido. La manganita de litio tiene una estructura cúbica tipo espinela con canales en las tres direcciones del espacio en los que se sitúan los iones Li +. La reacción electroquímica que tiene lugar en el cátodo de LMO es: LiMn3+Mn4+O4 ↔ 2Mn4+O2+ Li+ + eEn la etapa de carga, el Li+ se extrae del LMO y el Mn3+ se oxida a Mn4+ formándose el MnO2 que es el material activo del cátodo. La capacidad teórica del LMO es de 148Ahkg-1, aunque los valores nominales alcanzados experimentalmente son de 120 Ahkg-1. El perfil de sus curvas de 87 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina carga/descarga es bastante plano con un voltaje medio de 4V. Este potencial es ligeramente superior al del LCO. La principal limitación de la espinela de LMO es su progresiva pérdida de capacidad durante el ciclaje. Esta pérdida llega a ser severa cuando se trabaja a temperaturas próximas a los 50ºC. Esta limitación retrasó la comercialización de esta nueva química hasta que se demostró que el dopado con cationes metálicos aumentaba mucho su ciclabilidad. Además se demostró que con ciertos cationes dopantes se desarrollaba un nuevo proceso electroquímico a mayor voltaje (5V) aumentando la energía del cátodo. Entre las espinelas de 5V, aquella que presenta mejores prestaciones electroquímicas es el LiNi0,5Mn1,5O4. Esta espinela trabaja a 4,7V, tienen una capacidad teórica de 147AhKg-1 y su energía específica es de 689Whkg-1. En el instituto de Ciencia de Materiales de Madrid se lleva trabajando más de 15 años en el desarrollo de cátodos derivados del LMO, demostrando que el dopado con cromo conduce a espinelas de elevado voltaje, alta capacidad y elevada ciclabilidad a temperatura ambiente. En la figura (a) se muestra la selección de curvas de carga y descarga registradas durante el ciclaje de la celda Li4Ti5O12//LiCr0,2Ni0,4Mn1,4O4. En esta nueva configuración, para aumentar la seguridad de la batería se ha sustituido en ánodo de grafito por el Li 4Ti5O12. Como se deduce de las curvas de descarga, el voltaje de trabajo es próximo a los 3V y su capacidad es de 110mAhg-1. En la figura (b) se muestra la evolución de la capacidad normalizada con el número de ciclos, la celda retiene más del 90% de su capacidad después de 1000 ciclos. Estos parámetros electroquímicos hacen de esta nueva configuración un firme candidato para su utilización en nuevas generaciones de baterías Lion para VEs. 88 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina Baterías de ion- litio C//LiFePO4 En la batería ión-litio C//LiFePO4 el aspecto más novedoso respecto al acumulador convencional de C//LiCoO2 es, de nuevo, el material activo del electrodo. En esta nueva química, el catodo es de LiFePO 4(LFP). En 1997, Padhi demostró la capacidad de insertar/ desinsertar iones de Li+ en el LFP. Desde un principio, el LFP despertó gran interés por sus notables prestaciones electroquímicas y por ser éste un compuesto de hierro. Entre los elementos metálicos presentes en cátodos de baterías de Lion, el Fe es el más abundante en la corteza terrestre y por tanto su precio es el más bajo. El LiFePO4 se describe como un empaquetamiento hexagonal compacto de aniones de O2- en la cual el Li+ y el Fe2+ ocupan posiciones octaédricas y el P5+ posiciones tetraédricas. Los iones son extraídos/insertados según la siguiente reacción electroquímica: LiFe2+PO4↔Fe3++PO4+ Li++ eLa capacidad teórica del LFP es de 170 Ahkg-1 y su potencial de trabajo de 3,4V. Este voltaje es el menor entre los materiales catódicos de baterías Lion comerciales. Sin embargo, este confiere al LFP una mayor estabilidad frente al electrolito, aumenta la seguridad de la celda y permite realizar más de 1000 ciclos de carga/descarga. 89 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina La capacidad suministrada por el LFP disminuye mucho a altas intensidades de corriente. Las principales causas de estas limitaciones son la baja conductividad electrónica del material y la lenta difusión del Li +. Para aumentar esta conductividad se investiga una nueva química recubriendo las partículas de fosfato con lo que se aumenta la conductividad y se mejora sensiblemente sus propiedades. Baterías de litio polímero (LiPo) La batería de polímero de litio se diferencia del resto de las baterías por el electrolito empleado. El diseño original data de los años 70 usando un polímero sólido como electrolito. Este electrolito se ensamblaba en un recipiente plástico como una bolsa que no conducía la electricidad, y que impedía el paso de electrones. El polímero solido ofrece ventajas de fabricación, permitiendo alcanzar grosores de 2 milímetros, lo que permite crear baterías con el espesor de una tarjeta de crédito. Desafortunadamente el polímero solido sufre de baja conductividad por la alta resistencia interna, por lo que la capacidad de descarga es baja, aumentando su temperatura hasta 60 grados, lo que la hace inviable para ciertas aplicaciones. Para solucionar este problema algunos modelos incorporan un gel en el electrolito. Se caracterizan por emplear un electrolito liquido (gel) para mejorar la conductividad y su capacidad respecto a una batería de Litio-ion es menor. Las baterías de LiPo al ser completamente en estado sólido pueden empaquetarse de cualquier forma, dando lugar a un margen de fabricación mayor. En la foto podemos observar una batería comercializada por la marca Panasonic con un voltaje por celda de 3.7V a 1000mAh y un precio en el mercado de 200 dólares. Es la tecnología en baterías más avanzada del mercado. 90 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina Éste tipo de baterías utiliza una configuración compuesta por un ánodo de litio metálico un polímero compuesto por polietileno, oxido de vanadio y una sal de litio (LiTFSI). Para ver por qué esta configuración electroquímica aporta tan buenos resultados a las baterías concretaremos su funcionamiento. Como ya comentamos, la batería está formada por celdas, cada celda debe tener un ánodo, un cátodo y un electrolito. El ánodo es una delgada lámina de litio metálico que hace la función de fuente de iones de litio(descarga) o como colector(carga).El cátodo es un material compuesto con capas intercaladas de óxido de vanadio, carbono, sal de litio y polímeros todo ello laminado sobre una hoja de aluminio que sirve de colector. El aspecto que hace únicas polímero es el electrolito sólido y seco, a confeccionado las baterías de litio a partir de una membrana que sirve de separador entre las láminas de ánodo y cátodo. Es un sólido de textura gomosa, que puede estar constituido de diversos compuestos según fabricante pero la tendencia más utilizada es construirla mediante una matriz polimérica con sales de litio rellenando los intersticios. El comportamiento elástico del polímero permite que la superficie de contacto con los electrodos sea la adecuada. Además permite el doblado de las láminas para darles la forma deseada a las baterías. Para evitar la degradación de la batería se incluyen capas intermedias (figura 50) como por ejemplo un film de pocas micras de espesor entre el litio y el electrolito que evita la oxidación del litio con la sal del electrolito. De no aplicar esta protección se generaría una capa autopasivante de formación dendrítica que aumentaría en cada ciclo de carga/descarga y que podría dejar aisladamente a zonas del ánodo reduciendo la capacidad efectiva de la batería. 91 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina Figura 50 – Estructura laminada de la batería de litio La conductividad iónica del electrolito es el punto crítico de este tipo de acumuladores. La resistencia interna que opone esta membrana es causante de la mayoría de las condiciones de diseño. Para empezar la necesidad de laminar las capas de reactivos hasta el orden de micras, se debe a que para contrarrestar el efecto de esta baja conductividad sea necesaria una gran superficie de conducción para reducir la resistencia resultante y poder permitir una corriente de funcionamiento aceptable (la tensión no se ve afectada, pues solo depende de la afinidad química de los materiales). Además al tener un área mayor aumenta ligeramente su capacidad. Otro de los puntos importante que afecta al diseño es la variación de esta conductividad con la temperatura. La conductividad del electrolito varía con la temperatura siendo las condiciones óptimas de funcionamiento entre 40 y 60ºC. Según para que aplicación vaya destinada la batería puede ser beneficioso o perjudicial que su funcionamiento sea aceptable a partir de los 40ºC y mejore con la temperatura. Este punto es el que más limita su uso. Las últimas investigaciones van mejorando los electrolitos gracias a numerosas investigaciones en este campo, y ya han creado un electrolito no inflamable que se vuelve aislante cuando la temperatura pasa de los 130ºC y pronto entrará en el mercado, principalmente para baterías de coches eléctricos. 92 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina 5.1.3.3.5. Seguridad de las baterías de Litio. Circuitos de protección. Una desventaja de este tipo de baterías es que sufren calentamiento por lo que es necesario implementar un sistema de seguridad con lo que afecta a un aumento de coste. Para ello se integran circuitos de protección que regulan diversos aspectos: - Protección de corriente: la corriente admisible que puede circular es bastante limitada para evitar sobrecalentamientos y defectos en los materiales electroquímicos, para ello suelen incorporarse capas para disipar el calor generado, de forma que si en carga intentamos sobrepasar la tensión parte de esta la consume en estos radiadores. Igualmente en descarga el sistema no permite sobrepasar cierta corriente. -Protección de presión: la tensión interna que sufre el litio en su proceso de carga y descarga puede producir micro-agrietamientos en torno a las dendritas del material, este fenómeno es reducido mediante un control de la presión de las celdas. -Protección ante el agua: el encapsulado debe proteger al litio del agua y de la humedad pues podría reaccionar generando calor y destruyendo la batería. -Sistema de ecualización y equilibrado: a la hora de cargar y descargar la batería es necesario que el sistema de protección electrónico controle lo niveles de intensidad y tensión para evitar sobrecalentamientos además de sobrecargar de capacidad que deteriorarían la batería. Por eso el sistema tiene capacidad de 93 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina desconectar la conexión en estos casos según el diagrama de la figura 51. Además las celdas de una batería suelen conectarse en serie y paralelo. Para el correcto funcionamiento deben descargarse y cargarse por igual. Por eso el sistema de control puede conectarlas o desconectarlas convenientemente. Figura 51 – Típico perfil de nivel de carga de una batería 94 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina 5.1.4. Modelos de comportamiento de las baterías. La batería trabaja como una fuente de voltaje con una pequeña Resistencia interna. Su modelo de circuito eléctrico se muestra en la figura 52: Figura 52: circuito eléctrico equivalente mostrando el voltaje interno y la Resistencia interna. donde Ei es el voltaje electroquímico interno y Ri es la resistencia interna. El Ei disminuye y Ri aumenta linealmente con los amperios-hora de descarga. Es decir, el voltaje interno desciende y la Ri aumenta en una descarga parcial de la batería, comparada con los valores nominales Eo, Ro, en el estado de carga completa. Quantitativamente: Donde K1 y K2 son constantes de la electroquímica que se encuentran por las curvas de ajuste de datos. El estado de carga (SOC) de la bacteria en un instante se define como: SOC =Capacidad remanente en la batería (Ah)/ Ratio de capacidad (Ah) 95 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina El estado de carga afecta al voltaje de la celda, la gravedad específica, y el punto congelación del electrolito. El electrolito con la bacteria totalmente cargada tiene alta gravedad específica y se congela a menor temperatura. Por otra parte, una descarga completa de la batería la congela a altas temperaturas. Esto muestra la importancia de mantener la batería completamente cargada cuando está expuesta a bajas temperaturas. La descarga de la batería (DOD) se define como : DOD = Capacidad agotada de la batería desde la batería totalmente cargada(Ah) / Ratio de capacidad (Ah) Obviamente; DOD = 1 - SOC Bajo carga, el voltaje cae con el incremento de la carga, y el punto de operación P es la intersección de la línea de la batería y la línea de carga, como muestra la figura 53: Figura 53 - Línea de la batería y línea de carga, punto de operación en la intersección. 96 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina Propiedades y características El comportamiento eléctrico de la batería depende de la electroquímica y de muchos otros parámetros, en muchos casos, de un modo no lineal. Esto hace que el diseño de la bacteria sea una de las más difíciles tareas de la ingeniería de potencia de sistemas. Carga/Descarga El voltaje de la celda varía durante una típica carga/descarga (C/D) ciclo, como muestra la figura 54: Figura 54 - Voltaje de la celda de batería frente al estado de carga en un ciclo completo La carga/descarga característica también depende de la velocidad de carga, velocidad de descarga, temperatura y edad de la celda, como indica la figura 55. Figura 55 - NiH2 ciclos de carga/ descarga a diferentes velocidades 97 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina Después de descargar ciertos amperios-horas, la bacteria requiere más amperios-horas de carga para reponer el complete estado de carga. El radio de carga/descarga se define como los amperios-hora de entrada sobre los amperios-hora de salida, para una carga completa. Este radio depende de las velocidades de carga y descarga, y también de la Temperatura, como muestra la figura 56: Figura 56 -NiH2 relación de carga/descarga frente a temperatura Una relación C/D alta causa corrosión excesiva de los electrodos de níquel y una gran cantidad de oxígeno que conlleva al calentamiento y explosiones durante la combinación con el electrodo de hidrógeno. Una relación C/D baja causa reducidas capacidades, bajo voltaje de descarga y degradación de la capacidad. El voltaje máximo de carga también varía con la temperatura (Figura 57). 98 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina Figura 57 - Plena carga de voltaje a C/10 durante 16 h. La batería trabaja mejor por debajo de velocidades de carga y descarga lentas. Una rápida descarga conlleva a una rápida degradación del voltaje y baja la capacidad de carga. Por estas razones, aplicaciones con altas velocidades de carga y descarga requieren diferentes consideraciones de diseño que las aplicaciones con bajas velocidades. Después de que la batería está totalmente cargada, la eficiencia de la carga cae a cero. Cualquier carga adicional será convertida en calor. Si se sobrecarga por encima del nivel de autodescarga, por largo tiempo, la batería podría explotar peligrosamente. Cualquier excesiva sobrecarga produce excesivos gases, con depósitos en los electrodos. Continuos depósitos y excesivo calor, acortaría su vida. Por esta razón, la carga del circuito de la batería requiere un regulador para cortar la carga, una vez que la batería está cargada completamente. Impedancia interna La impedancia interna de la celda está hecha de la Resistencia, inductancia y capacitancia. 99 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina La resistencia llega desde los electrodos y electrolito, la inductancia desde el plomo dentro y fuera de la celda, y la capacitancia desde las dos placas electrodos. La pérdida de potencia interna durante la descarga o la carga, puede ser vista como teniendo una Resistencia interna Ri. El valor de Ri depende de la capacidad de la batería, temperatura de operación y el estado de carga. La mayor capacidad de la celda, la mayor longitud de de los electrodos y la baja Resistencia interna. La Ri varía con el estado de carga como en esta ecuación: Además, también varía con la temperatura, como muestra la figura 58: Figura 58 - Resistencia Interna de celda 50-Ah NiH2 al 100% SOC. Eficiencia de carga La eficiencia de carga, también conocida como eficiencia colúmbica, se define como la relación entre los amperios-hora depositados internamente entre las placas, sobre los que se inyectaron desde los terminales exteriores durante la carga. 100 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina Es diferente de la eficiencia de energía. La eficiencia colúmbica varia como una función del SOC, velocidad de carga, y de la temperatura de operación, y es generalmente mayor que 97%. La eficiencia de la carga es casi el 100% cuando la celda está vacía de carga; la condición en cual toda carga recibida se deposita entre las placas. Cuando SOC se aproxima a 1, la eficiencia de carga baja a cero. El punto de inflexión donde la eficiencia de la carga empieza a caer depende de la velocidad de carga y la temperatura (Figura 59). Figura 59 - Eficiencia de carga frente a estado de carga para una celda de NiH2. Por ejemplo, a C/2 velocidad de carga, la eficiencia de la carga es casi 100% elevándose sobre el 75% SOC. Mientras que con una rápida carga a C/40la eficiencia de carga al 70% SOC es solo alrededor del 50%. Eficiencia de energía En ambos modos de carga y descarga, una pequeña fracción de energía se convierte en calor. La eficiencia de la energía sobre un ciclo completo de carga y descarga se define como la relación entre la salida de energía y la entrada de energía, en los terminales eléctricos de la batería. 101 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina Para una bateria típica de capacidad C, a temperatura ambiente, con una media de voltaje de descarga de 1.25 V, media de voltaje de carga de 1.45 V, y relación de carga/descarga de 1.10, la eficiencia se calcula de esta manera: - Energía de salida sobre la completa descarga = 1.25 x C - Energía de entrada requerida para restaurar la plena carga = 1.45 x 1.10 C - Por lo tanto, el rendimiento es: Estos cálculos indican que sobre el 22% de la energía se pierde en el ciclo de carga/descarga, la cual se convierte en calor. La mayor parte de pérdida de esta energía ocurre durante la descarga. El rendimiento energético varía con varios factores, pero son valores típicos, por ejemplo entre el 75 y 80% para NiH2 y entre el 80 y 85% para NiCd. V–T Para la mayoría de electroquímicas, la plena carga de voltaje es una función de la temperatura y de la edad de la batería como muestra la figura 60, Figura 60- niveles de V–T para celdas de NiH2. 102 Proyecto Fín de Máster: Regulación Eólica con Baterías en Vehículos Eléctricos. Ana Isabel Almendros Molina Donde los límites numéricos representan periodos iguales divididos de la vida de la batería. Una relación similar, para la razón C/D, se muestra en la figura 61 Figura 61 - Temperatura frente a relación de carga/descarga para celdas de NiH2. Autodescarga. La batería lentamente se autodescarga incluso sin tener cargas conectadas. Debe ser continuamente cargada para mantener la plena carga. Esta pérdida usualmente es menor del 1% por día, para la mayoría de electroquímicas y condiciones normales de trabajo. En las celdas de NiH2, la autodescarga muestra una pérdida en la presión proporcionada, como se muestra en la siguiente figura 62: Figura 62 - Relación de autodescarga con el tiempo en celdas de NiH2 . 103