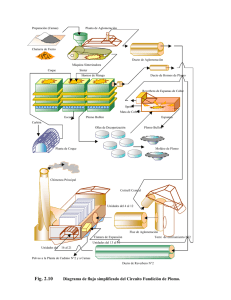

Automatización de dos hornos para la recuperación de plomo

Anuncio