cicat hile 2010 xxii cicat hile 2010 xxii

Anuncio

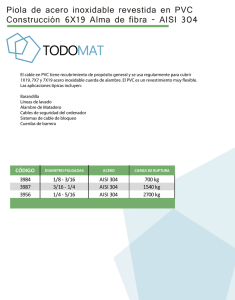

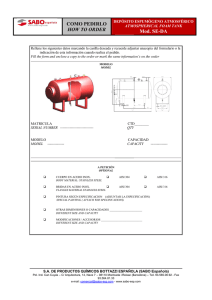

XXII C ICAT HILE 2010 XXII CICAT – Congreso Iberoamericano de Catálisis Tratamiento térmico para generación de rugosidad de monolitos de acero inoxidable AISI 304 y AISI 316. Flavia G. Durána*, Bibiana P. Barberoa, Luis E. Cadúsa a Instituto de Investigaciones en Tecnología Química (INTEQUI), UNSL – CONICET, Chacabuco 917, 5700BWS San Luis, Argentina. * E-mail: [email protected] Resumen El objetivo principal de este trabajo es la generación de una superficie adecuada para la deposición y el anclaje físico de una fase catalítica activa. Como material de construcción de los soportes estructurados se ha trabajado con aceros inoxidables austeníticos AISI 304 y AISI 316. Se realizaron estudios de morfología y composición química superficial, para verificar la posibilidad de generar in situ una fase activa de óxidos mixtos de Fe-Mn ya estudiada anteriormente. Las variables a modificar fueron el tiempo de exposición al tratamiento, la temperatura y la atmósfera de trabajo. El acero AISI 316 resultó ser el material más resistente en las condiciones propuestas, si bien, era el material más adecuado para el mecanizado de los monolitos por ser más dúctil y maleable. El acero AISI 304 generó en su superficie diferentes morfologías según la temperatura y la atmósfera. La capa de óxido está compuesta por óxidos mixtos de Cr – Fe y Cr - Mn – Fe formando cristales de diferentes formas que aumentan su tamaño, definiendo formas octaédricas y obleas hexagonales con el aumento del tiempo de exposición. La rugosidad obtenida fue la adecuada para el anclaje físico del catalizador y un tratamiento a 900ºC durante 2 hs en atmósfera de aire sintético resultó el tratamiento más adecuado. Palabras claves: Monolito; AISI; Tratamiento térmico; corrosión. Abstract The main objective of this work is the generation of a suitable surface for the deposition and physical anchoring of the catalytically active phase. The construction material of the structured supports was Austenitic stainless steel AISI 304 and AISI 316. Morphology and surface chemical composition studies were made in order to verify the possibility to generate in situ an active phase of mixed oxides of Fe-Mn previously studied. The studied variables were the treatment exposure time, temperature and working atmosphere. AISI 316 steel was found to be the most resistant material on the terms offered, although it was the suitable material for the mechanized of the monoliths for being more ductile and malleable. AISI 304 steel surface resulted in different morphologies depending on temperature and atmosphere. The oxide layer is composed of mixed oxides of Cr - Fe and Cr - Mn - Fe forming crystals of different shapes that increase in size, forming octahedral and hexagonal crystals with increasing exposure time. The roughness obtained was adequate for the physical anchoring of the catalyst with a treatment at 900 º C for 2 h in synthetic air atmosphere. Keywords: Monolith; AISI; Thermal treatment; corrosion. 1 XXII CICAT – Congreso Iberoamericano de Catálisis XXII C ICAT HILE 2010 XXII CICAT – Congreso Iberoamericano de Catálisis Tratamiento térmico para generación de rugosidad de monolitos de acero inoxidable AISI 304 y AISI 316. Flavia G. Durána*, Bibiana P. Barberoa, Luis E. Cadúsa a Instituto de Investigaciones en Tecnología Química (INTEQUI), UNSL – CONICET, Chacabuco 917, 5700BWS San Luis, Argentina. * E-mail: [email protected] Resumen El objetivo principal de este trabajo es la generación de una superficie adecuada para la deposición y el anclaje físico de una fase catalítica activa. Como material de construcción de los soportes estructurados se ha trabajado con aceros inoxidables austeníticos AISI 304 y AISI 316. Se realizaron estudios de morfología y composición química superficial, para verificar la posibilidad de generar in situ una fase activa de óxidos mixtos de Fe-Mn ya estudiada anteriormente. Las variables a modificar fueron el tiempo de exposición al tratamiento, la temperatura y la atmósfera de trabajo. El acero AISI 316 resultó ser el material más resistente en las condiciones propuestas, si bien, era el material más adecuado para el mecanizado de los monolitos por ser más dúctil y maleable. El acero AISI 304 generó en su superficie diferentes morfologías según la temperatura y la atmósfera. La capa de óxido está compuesta por óxidos mixtos de Cr – Fe y Cr - Mn – Fe formando cristales de diferentes formas que aumentan su tamaño, definiendo formas octaédricas y obleas hexagonales con el aumento del tiempo de exposición. La rugosidad obtenida fue la adecuada para el anclaje físico del catalizador y un tratamiento a 900ºC durante 2 hs en atmósfera de aire sintético resultó el tratamiento más adecuado. Palabras claves: Monolito; AISI; Tratamiento térmico; corrosión. Introducción Los reactores catalíticos actualmente más utilizados en aplicaciones medioambientales, son los monolíticos. Los primeros monolitos desarrollados tenían estructuras tipo panal de abeja. Ellos presentaban como principal ventaja sobre catalizadores pelletizados, bajas caídas de presión asociadas con las altas velocidades de flujo [1]. La producción comercial de monolitos comenzó con su utilización en el tratamiento de los gases de escape de los automóviles. En esta aplicación los monolitos utilizados eran cerámicos, como la cordierita que resultaba de una combinación de óxidos (2MgO.2SiO2.5SiO2). La cordierita presenta bajo coeficiente de expansión térmica, por lo tanto, alta resistencia a la fractura debido a shock térmico, presenta alta temperatura de fusión (1465 ºC) y resistencia a la oxidación [2, 3]. Los catalizadores monolíticos pueden ser fabricados directamente por extrusión de una pasta de la fase activa, pero en general, son preparados por deposición de la fase activa sobre un soporte monolítico. La adecuada adhesión de esta fase activa es muy importante para condiciones severas de trabajo, como son, gases de escape calientes, altas velocidades de flujo y vibraciones mecánicas [4]. Dado que los elementos constituyentes de la fase activa desarrollada por el grupo de trabajo [5] basada en óxidos de metales de transición en relación 1:3 de Fe-Mn, se puede imaginar el uso de un soporte que por afinidad química (elementos comunes) y/o adherencia mecánica, facilite la reproducción de la performance obtenida con el catalizador másico. Esto, sin excluir la posibilidad de la generación in situ del catalizador. La fase activa se obtuvo por el método del citrato, generando altas superficies específicas y alta homogeneidad. Su excelente performance catalítica se debe a la formación de una solución sólida donde parte del hierro se posiciona en sitios del manganeso en su estructura de la bixbyta. Los monolitos metálicos son una alternativa interesante a los cerámicos. Su alto costo es compensado por su alta resistencia mecánica, son más livianos y presentan mejor conductividad térmica. El mayor problema que presentan los 2 XXII CICAT – Congreso Iberoamericano de Catálisis monolitos metálicos es la baja adhesión de la fase activa por ser su superficie extremadamente lisa. Uno de los materiales metálicos más utilizados es el Fecralloy®, aleación ferrítica que contiene principalmente, Fe, Cr y Al. La principal ventaja que presenta este material es que después de un adecuado pre-tratamiento térmico se produce en su superficie, una capa protectora de alúmina, que otorga a la superficie de este material, una adecuada rugosidad facilitando el anclaje físico del catalizador. Sin embargo, el Fecralloy® es costoso y la temperatura de tratamiento es alta (>1000 ºC) [6]. El acero inoxidable austenítico es una interesante alternativa al Fecralloy® para fabricación de monolitos en aplicaciones medioambientales. Los aceros inoxidables Austeníticos son más baratos y pueden ser usados tanto a altas como a bajas temperaturas de trabajo. Al igual que en monolitos de Fecralloy®, estos aceros necesitan un pre-tratamiento térmico para mejorar las características de adherencia de la fase activa, generando una capa de óxidos mixtos de metales de transición, como son el Cr, Fe y Mn [4, 6]. Los aceros inoxidables son aleaciones a base de hierro, cromo, carbono y otros elementos, principalmente, níquel, molibdeno, manganeso, silicio y titanio, entre otros, que les confieren una resistencia particular a algunos tipos de corrosión en determinadas aplicaciones industriales. Según la norma europea EN 10088-1 se define a los aceros inoxidables como aquellas aleaciones que contienen cromo en una proporción mínima del 10.5%. La resistencia a la corrosión del acero inoxidable se debe a la película “pasiva”, formada por un óxido rico en cromo, que se forma de manera espontánea en la superficie del acero, cuando su superficie limpia se pone en contacto con un entorno proveedor de oxígeno. Incluso, si esta capa pasiva se rompe, el acero la auto-repara. Los aceros inoxidables no pueden ser considerados como resistentes a la corrosión en todas las condiciones de trabajo. Hay ciertas condiciones donde el acero pierde su estado pasivo y no puede recomponerse, y por ende, se corroe [7, 8]. En este trabajo se estudiaron las condiciones térmicas para destruir o transformar la capa pasiva y generar rugosidad en aceros inoxidables austeníticos AISI 304 y AISI 316. La capa de óxidos formada en su superficie debe cumplir como requisito mínimo, una buena adherencia al sustrato y características superficiales que faciliten el anclaje físico del catalizador y/o la generación in situ de la fase activa seleccionada. El tratamiento térmico consiste en el estudio de los parámetros en la exposición del metal a altas temperaturas en atmósfera oxidante, lo que produce la oxidación gradual de uno o más de los elementos metálicos que lo constituyen. Se pretende además describir las superficies formadas. 1. Experimental Preparación de las muestras Se utilizó acero inoxidable austenítico AISI 304 (Cr 19%, Ni 9,2%, Mn 2%, C< 0.08%, balance de Fe) y AISI 316 (Cr 17%, Ni 12%, Mn 2%, C< 0.08%, Mo 2%, balance de Fe) de 0.05mm de espesor, provisto por Goodfellow. Los monolitos se fabricaron enrollando una chapa lisa alternada con una chapa corrugada, logrando un monolito cilíndrico de dimensiones finales de 30mm de alto, 16mm de diámetro y densidad de celda de 60 celdas/cm2 [1]. Ambos aceros fueron sometidos a una limpieza superficial antes del tratamiento térmico, comenzando con un lavado con agua y detergente para eliminar residuos sólidos, enjuague con acetona para eliminar restos de grasitud producto del mecanizado y secado con flujo de aire. Las variables de tratamiento térmico fueron: - Atmósfera: se realizó calcinación en horno para recrear una atmósfera estanca. Para lograr atmósfera dinámica se utilizó un reactor de cuarzo horizontal ubicado dentro de un horno con flujo de aire sintético de 16 mL/min. - Temperatura: se elevó la temperatura a una velocidad de 10 ºC/min hasta 800, 850 y 900 ºC. - Tiempo: se tomaron 1, 2 y 4 horas de tratamiento a la temperatura máxima. Las muestras se denominaron como tXTa donde, t: tiempo de tratamiento en horas, X: denomina al acero AISI 304: A y AISI 316: B, T: temperatura en ºC y a: representa la atmósfera del tratamiento dinámica mientras que la atmósfera estanca solo esta representada por tXT. 2. Caracterización Para la identificación de las fases cristalinas se realizó difracción de rayos X (DRX) utilizando un difractómetro Rigaku operado a 35 kV y 25 mA, radiación de Cr Kα (λ = 0.2291nm). Los datos fueron adquiridos cada 0.05º a 3º/min en un rango de 2θ desde 30 a 140º. Las fases cristalinas fueron identificadas con referencia a la base de datos PDF-ICDD. Para un mapeo inicial de la superficie se utilizó fotografía con lupa, aumento 200X. Se utilizó un Microscopio Electrónico de Barrido marca LEO 1450VP, para el estudio de la morfología superficial, resultante del tratamiento térmico realizado. La adherencia de capa de óxido generada en la superficie se estudio con test de adherencia, que consiste en someter al monolito a condiciones rigurosas de trabajo. Se coloca el monolito en éter de petróleo en ultrasonido durante 30 min, la diferencia de pesada permite calcular el porcentaje de masa perdida [9]. 3 XXII CICAT – Congreso Iberoamericano de Catálisis 3. Evaluación catalítica El monolito seleccionado fue evaluado en la oxidación total de acetato de etilo utilizando un reactor de cuarzo operado a presión atmosférica. El caudal de alimentación fue de 300 ml/min, con una carga de 4000 mgC/m3 diluidos en aire. La temperatura de reacción, medida con una termocupla ubicada sobre el monolito, se incrementó desde 80°C hasta conversión total del Acetato de etilo. Los reactivos y productos fueron analizados on-line por cromatografía gaseosa usando un cromatógrafo Buck Scientific Mod 910 equipado con una columna Porapak T, metanizador y detector de ionización de llama (FID). homogéneo, mientras que el AISI 304 es menos dúctil y el mecanizado provoca irregularidades a nivel superficial, que a su vez, genera puntos posibles de corrosión. Esto se observa claramente en las superficies de ambos aceros con tratamiento térmico. En la figura 2 están representados por medio de fotografía con lupa, los aceros en diferentes condiciones de tratamiento, donde el AISI 316 expone en su superficie la formación de una ligera capa de óxido no uniforme. Esto permite realizar una discriminación entre ambos aceros, ya que una de las metas de este trabajo es lograr obtener una capa de óxido en la superficie del material, homogénea en toda la superficie, para descartar la posibilidad de que exista la formación de aglomerados de catalizador una vez que se realice la deposición del mismo. Resultados y Discusión Los parámetros de estudio han sido seleccionados en base a la necesidad de generar en la superficie de los aceros, rugosidad adecuada para permitir el anclaje físico del catalizador utilizando el método de washcoating y/o generar in situ la fase activa optimizada anteriormente por el grupo de trabajo [5]. Si bien, este es el objetivo principal, el número de parámetros ha sido restringido en base a las condiciones económicas, principalmente, al consumo energético requerido por el tratamiento térmico y al posible escalado a nivel industrial. La superficie de ambos aceros sin ataque térmico, presentan diferencias visibles, debido a las propiedades mecánica que les confieren la presencia de cada uno de sus componentes en diferentes porcentajes. En la Figura 1a y 1b se muestran las morfologías de los aceros AISI 304 y AISI 316. Fig. 1. Microfotografías SEM de los aceros sin tratamiento térmico. a) AISI 304, b) AISI 316 El Mo en el acero AISI 316 mejora la ductibilidad, haciendo que el laminado fino del material tenga un acabado superficial más Fig. 2. Fotografías con lupa de los aceros AISI 304 y AISI 316 después de distintos tratamientos térmicos. En el caso del AISI 304, no hay dudas de que la capa corroída es uniforme a simple vista y el 4 XXII CICAT – Congreso Iberoamericano de Catálisis tratamiento térmico aplicado a este acero tiene mejores resultados a nivel morfológico. A pesar que el AISI 316 es más dúctil para trabajar y construir monolitos, y por lo tanto, sería el material mecánicamente más adecuado para este propósito, se descarta en este trabajo por su mayor resistencia a la corrosión en las condiciones de trabajo propuestas lo que no permite alcanzar una capa de óxido adecuada. No obstante podría lograrse su corrosión sometiéndolo a altas temperaturas durante tiempos más prolongados y en atmósfera con vapor de agua y/o O2 [10-13]. Análisis de rugosidad La influencia de las condiciones de oxidación, tiempo, temperatura y atmósfera, en la ganancia de masa de chapas lisas de acero AISI 304 se muestran en la tabla 1. El porcentaje de masa ganada crece con el aumento de temperatura y el tiempo de exposición, pero no lo hace de forma lineal. Seiki y col. [14, 15] reportaron haber encontrado que la capa de óxido formada a 1000 ºC crecía con el tiempo, pero no linealmente. Ellos reportaron que, inicialmente, la velocidad de oxidación era alta, y decrecía después de un periodo relativamente corto. embargo, estos ensayos se realizaron sobre muestras de chapas lisas. Al reproducir el tratamiento sobre monolitos armados, se observó que en flujo de aire en las condiciones más severas de 4 hs y 900 ºC, la capa de óxido formada sobre la zona corrugada del monolito se descascara fácilmente. (Fig 3.). a) Tabla 1. Masa ganada en condiciones de oxidación del acero AISI 304 en atmósfera estanca y en aire. Temp. (ºC) Tiempo (hs) Atmósfera 800 800 800 850 850 850 900 900 900 800 800 800 850 850 850 900 900 900 1 2 4 1 2 4 1 2 4 1 2 4 1 2 4 1 2 4 Estanca Estanca Estanca Estanca Estanca Estanca Estanca Estanca Estanca Aire Aire Aire Aire Aire Aire Aire Aire Aire Masa ganada (%) 0.05 0.12 0.2 0.2 0.25 0.5 0.25 0.5 0.87 0.07 0.08 0.09 0.2 0.27 0.29 0.25 0.35 0.77 Denominación 1A800 2A800 4A800 1A850 2A850 4A850 1A900 2A900 4A900 1A800a 2A800a 4A800a 1A850a 2A850a 4A850a 1A900a 2A900a 4A900a b) Fig. 3. Monolitos con 1, 2 y 4 hs de tratamiento térmico a 900 ºC en atmósfera de aire. c) Fig. 4. Microfotografías SEM del acero AISI 304. a) Variación del tiempo en atmósfera estanca, b) Aumento de temperatura en atmósfera de aire, c) Aumento de temperatura en atmósfera de aire. En los ensayos de test de adherencia no se observó perdida de masa de la capa de óxido. Sin Esto podría deberse, a que el esfuerzo mecánico al que fue sometido el material para 5 XXII CICAT – Congreso Iberoamericano de Catálisis lograr el corrugado, sumado a la diferencia entre los coeficientes de expansión térmica del acero y la capa de óxido, debilita la superficie, dejando expuestos algunos sectores con más defectos que otros donde la temperatura actúa más severamente, provocando la pérdida de adherencia del óxido. La influencia de la atmósfera oxidante puede observarse en la figura 4. En atmósfera estanca se observó que a 900 ºC se consigue el mayor crecimiento de óxidos en la superficie, aumentando con el tiempo de exposición (Fig. 4.a.), sin embargo, el tamaño de cristal formado es demasiado pequeño y no genera espacios entre ellos que faciliten el anclaje de la fase activa. En atmósfera de aire se favorece el crecimiento de cristales octaédricos y obleas hexagonales. El aumento de temperatura incrementa la densidad de óxido formado, pero este crecimiento no alcanza a formar una superficie apta para los requerimientos del trabajo (Fig. 4.b.). Al aumentar el tiempo de tratamiento térmico en atmósfera de aire los cristales aumentan su tamaño, definiendo las formas octaédricas y las obleas hexagonales en ángulos casi perpendiculares. En atmósfera estanca solo se observa con la variación del tiempo un incremento en cantidad de óxido formado [16]. En la zona que rodea estas formaciones, se observa que los cristales disminuyen su tamaño, esto puede deberse a la difusión del Fe hacia la parte más interna de la cascarilla de óxido, formando Fe3C, mientras que el Cr migra hacia las obleas hexagonales (Fig. 4.c). Fig. 5. Microfotografía SEM del acero AISI 316 después de un tratamiento térmico de 4 hs en atmósfera estanca a 900 ºC. En la figura 5 se muestra el acero AISI 316 y su morfología superficial. Claramente este acero es más difícil de corroer y en las condiciones que se han propuesto no se logra una rugosidad adecuada. Estas evidencias, corroboran la decisión de no trabajar con este acero en estas condiciones de trabajo, como se mencionó anteriormente. Análisis de composición química Si bien, la homogeneidad de la capa de óxido formada y la buena adherencia que presenta, es fundamental para los requerimientos propuestos, también lo es la morfología real de la superficie y las especies que predominan. La capa de óxido fue caracterizada por difracción de rayos X, figura 6, donde se presentan los difractogramas del acero AISI 304 sin tratar y las muestras con tratamiento térmico durante 4 hs en flujo de aire a 800, 850 y 900 ºC. Se observan las líneas de difracción de la fase Eskolaita (PDF 381479), MnCr2O4 (PDF 75-1614), Fe3C (PDF 892722) y la fase característica del acero AISI 304, la austeníta (PDF 31-0619). Fig. 6. Difracción de rayos X de AISI 304 sin tratamiento térmico y con 4 hs a 800, 850 y 900 ºC en flujo de aire. La tabla 2 muestra los resultados obtenidos por microanálisis por medio de EDX. La oxidación del acero AISI 304 resulta en la formación de una capa de óxido constituida principalmente por óxidos mixtos de Cr-Fe y óxidos de Cr-Mn-Fe. [17]. EDX en distintos puntos de las muestras a 900 ºC en atmósfera estanca durante 1 y 4 hs de tratamiento, reveló, que el contenido de Cr y Mn aumentó un 87 y 280% de 1 a 4 hs. Esto puede atribuirse a la formación de MnCr2O4 detectado por DRX. El mecanismo de crecimiento de la capa de óxido formada podría explicarse con lo propuesto por Riffard y col. [18], donde en flujo de aire, tiempo menor de 10 hs y 1000 ºC, parte del manganeso presente en la composición de acero migra hacia la superficie por acción de la temperatura para formar óxidos mixtos de Cr-Mn. El contenido de Fe disminuye en un 33% y esto concuerda con la teoría de la formación de Fe3C en la parte más interna de la cascarilla. En las muestras tratadas en atmósfera de aire con la variación de la temperatura a un tiempo fijo, se observa una tendencia similar de la composición de los elementos constituyentes. El Cr aumenta en promedio un 25% cada 50 ºC, el Mn se incrementa en un 48% de 800 a 850 ºC y un 80% 6 XXII CICAT – Congreso Iberoamericano de Catálisis desde 850 a 900 ºC, mientras que el Fe disminuye un 14% cada 50 ºC. Observando la figura 4.b. se puede atribuir el incremento en Cr y Mn a la formación de cristales de óxido de Mn ricos en Cr (MnCr2O4). En las zonas de cristales uniformes de menor tamaño, se observa un aumento considerable en la cantidad de Cr presente, cuando se aumenta el tiempo de exposición en la muestra tratada a 900ºC en flujo de aire. Monolito AISI 304 *1A900 *4A900 *1A800a *1A850a *1A900a *2A900a *4A900a 2A900a Hexágono 4A900a Hexágono Composición (p/p%) Cr Mn Fe 18.94 1.37 71.72 31.74 3.57 49.77 59.40 13.85 16.61 20.91 1.92 66.39 25.18 4.78 56.96 32.98 8.68 48.94 37.09 6.39 43.89 59.19 7.29 14.87 47.69 6.28 31.16 59.19 7.29 14.87 * zona homogénea Esto se debe, probablemente, a la migración del Cr hacia las obleas hexagonales, cuya composición por EDX demuestran un claro enriquecimiento en este elemento por la formación de Cr2O3. Esta observación está de acuerdo con lo reportado por Heredia y col. [16]. Los cristales octaédricos disminuyen de tamaño con el aumento del tiempo de exposición como se observa en la figura 4.c. Estos cristales son ricos en Cr, que posiblemente migra hacia las obleas hexagonales y favorece la formación de una superficie más homogénea en tamaño de cristales y más ricos en Mn. Es de suponer que la superficie más adecuada para facilitar el anclaje físico del catalizador, seria la que generan las obleas hexagonales de mayor tamaño, ya que entre ellas el espacio es de entre 4 a 6 µm (Fig 4.c.). Esto es suficiente para que partículas de catalizador entre 5µm de diámetro hasta tamaños aproximados de 7.5 - 8µm (2/3 del diámetro), suponiendo que estas tienen geometría esférica, pueda anclarse sin problemas (Fig. 7). Esta condición es la más extrema de las propuestas en el trabajo (900 ºC durante 4 h en atmósfera de aire), pero presenta el inconveniente de que no posee buena adherencia. Fig. 7. Diagrama de partículas de diferente tamaño ancladas físicamente en la superficie rugosa del acero. Desde el punto de vista químico, todos los soportes presentaron condiciones que favorecerían la afinidad química con el catalizador y teniendo en cuenta las limitaciones de adherencia descriptas, son aptos para impregnarlos con precursores de los elementos constituyentes del catalizador. No obstante, desde el punto de vista topográfico y para la deposición de fase activa por washcoating, teniendo en cuenta la estabilidad de la película de óxido formada, la calcinación a 900 ºC durante 2 hs en flujo de aire es la condición que cumple con los requerimientos del trabajo. La evaluación de la performance catalítica de los aceros tratados térmicamente puede mostrar la potencialidad de estos materiales aptos para la combustión de COVs. La performance catalítica del monolito 2A900a es mostrada en la Figura 8. 100 2A900a 90 Conversion de Acetato de Etilo% Tabla 2. Microanálisis EDX 80 70 60 50 40 30 20 10 0 150 200 250 300 350 400 450 Temperatura (ºC) Fig. 8. Conversión de Acetato de Etilo vs Temperatura del monolito 2A900a. Evidentemente, los óxidos presentes en la superficie son catalizadores de la reacción a altas temperaturas. La T80 (Temperatura a la cual la conversión es del 80%) de 375 ºC para la combustión de acetato de etilo es un clave indicador de la potencialidad de este soporte y del margen para mejorar su performance abriendo un alto panorama de estrategias. Puede aprovecharse el Fe presente en la composición del acero inoxidable que forma el monolito, por medio de impregnación con Mn como así también la adición simultanea de Mn y Fe y ver la posibilidad de reproducir el 7 XXII CICAT – Congreso Iberoamericano de Catálisis catalizador Fe-Mn obtenido en trabajos anteriores [5]. No obstante la utilización de monolitos metálicos de AISI 304 como soportes para washcoating resulta también aceptable. [17] A. Paul and J. A. Odriozola; Mater. Scien. And Engin. A 300 (2001) 22-33. [18] N. Karimi, F. Riffard, F. Rabaste, S. Perrier, R. Cueff, C. Issartel and H. Buscail; Appl. Surf. Scien. 254 (2008) 2292-2299. Agradecimientos Conclusiones El acero AISI 316 es un material dúctil y difícil de corroer. El tratamiento térmico no logra generar en este acero y en condiciones definidas como económicas, la rugosidad adecuada y homogeneidad necesaria para poder depositar por el método de washcoating el catalizador. Si bien, es un material fácil de trabajar para el armado mecánico de monolitos, no reúne los requisitos fundamentales de superficie necesarios para funcionar como soporte catalítico. El acero AISI 304 presenta una muy buena morfología superficial luego del tratamiento térmico. La generación de una capa de óxidos de Cr y Mn con diferentes tamaños de cristales y buena adherencia, proporciona una superficie con alta rugosidad y espacios huecos capaces de albergar partículas de catalizador. La generación in situ del catalizador estudiado anteriormente por el grupo de trabajo no fue posible en las condiciones estudiadas, no obstante, obtener afinidad química entre la fase activa y el soporte es posible, debido a los constituyentes de la capa de óxido. Los Autores agradecen el financiamiento de este trabajo a la Universidad Nacional de San Luis, al CONICET y a la Agencia Nacional de Promoción Científica y Técnica. Referencias [1] P. Avila, M. Montes and E. E. Miró; Chem. Engin. Journ., 109 (2005) 11-36. [2] J. W. Geus and J.C. van Giezen; Catal. Today, 47 (1999) 169180. [3] R. M. Heck, S. Gulati and R. J. Farrauto; Chem. Engin. Journ, 85 (2001) 149-156. [4] L. M. Martinez T, D. M. Frías, M. A, Centeno, A. Paúl, M. Montes and J. A. Odriozola; Chem. Engin. Journ., 136 (2008) 390-397. [5] F. G. Durán, B. P. Barbero, L. E. Cadús, C. Rojas, M. A. Centeno and J. A- Odriozola; Appl. Catal. B, 92 (2009) 194-201. [6] D. M. Frías, S. Nousir, I. Barrio, M. Montes, L.M. Martínez T, M.A. Centeno and J. A. Odriozola; Appl. Catal. A, 325 (2007) 205 -212. [7] Roger Crookes, “Series y Materiales y sus Aplicaciones”, Euro Inox, Bélgica, 2004 p 2. [8] E. D. Padilla, “Aplicaciones de los Aceros Inoxidables”, Facultad de Ingeniería geológica, Minera, Metalúrgica Y Geográfica, Perú, 2008. [9] B.P. Barbero, L. Costa-Almeida, O. Sanz, M.R Morales, L.E. Cadús and M. Montes; Chem. Engin. Jour. 139 (2008) 430-435. [10] K. Segerdahl, J.E. Stevensson and L.G. Johansson; Mater. and Corros. 53 (2002) 479-485. [11] F. Liu, J.E. Tang, H. Asteman, J.E. Svensson, L.G. Johansson and M. Halvarsson; Oxide. Met. 77 (2009) 77-105. [12] H. Asteman, J.E. Stevensson, L.G. Johansson and M. Norell; Oxid. of Metals 52 (1999) 95-111. [13] H. Asteman, J.E. Svensoon, M. Novell and L.G. Johansson; Oxid. of Metals 54 (2000) 11-95. [14] I. Saeki, H. Konno, R. Furuichi, T. Nakamura, K. Mabuchi and M. Itoh; Corros. Sci. 40 (1998) 191. [15] I. Saeki, H. Konno and R. Furuichi; Corros. Sci. 38 (1996) 19. [16] M.A. Heredia,J. Lopéz and J. Botella; “Avances en Ciencia y Tecnología del Acero Inoxidable 2”, Centro de Investigaciones Científicas Isla de la Cartuja, Sevilla, 2003 p. 389. 8 XXII CICAT – Congreso Iberoamericano de Catálisis