Realización de la maquina

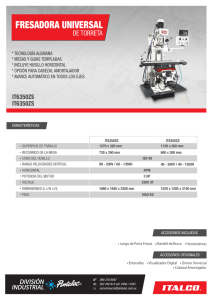

Anuncio

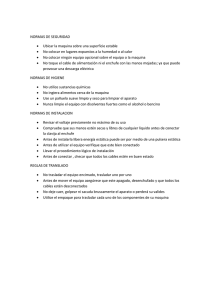

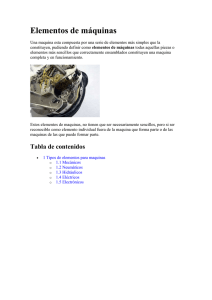

Realización de la maquina. Eje longitudinal.Base La base esta construida mediante perfiles de aluminio extruido ensamblados entre si de diferentes formas. Con ellos se forma el marco de la base al que en principio puse unas pequeñas bases de aluminio y que luego tuve que suplementar con otras mas largas para que cupiese el motor. Eje longitudinal.Guiado lineal. El sistema de guiado lineal del eje X esta construido mediante dos barras cilíndricas por las cuales se deslizan dos patines hexagonales. Los patines los he construido utilizando hexágono de latón, en esa medida no encontré de aluminio, el cual he torneado para alojar en su interior dos casquillos de bronce auto lubricado y dos retenes en los extremos para impedir que la viruta se introduzca en los casquillos. Todo ello queda unido por dos pletinas situadas en los extremos de las barras y que unen el sistema de guiado a la base. Conste que este es un sistema bastante precario y posiblemente uno de los más complejos de ajustar; el paralelismo entre barras tiene que ser perfecto, pero como ya os he dicho antes… la cartera es la que manda. Eje longitudinal.Husillo y volantes. La transmisión la he realizado mediante husillo trapezoidal al que le tornee los extremos para ponerle unos rodamientos radiales, lo suyo es ponerlos de apoyo angular pero en aquel entonces lo desconocía, y un volante ya que en principio la maquina iba a ser manual. Las tuercas de bronce están alojadas en el interior de un hexágono de aluminio. He intentado crear una solución anti-backlash mediante un muelle interno pero el sistema no ha funcionado bien. Ya seguiré investigando este aspecto. Eje longitudinal.Eje X. Ok, pues con todo esto ensamblado la base de la maquina va tomando cuerpo y ya se puede ver como queda todo el sistema lineal del eje X, el longitudinal. Eje longitudinal.Mesa piezas. Por ultimo y para terminar la base de la maquina solo queda colocar la mesa donde se situaran las piezas que se quieran mecanizar. La he realizado utilizando una placa de aluminio rectificado de 15 mm de espesor. Toda ella la he taladrado y roscado con el fin de poder embridar las piezas y por la parte trasera la he vaciado un poco con el fin de eliminar un poco de peso. Vamos, a eso le llamo yo, “ hacer el chorra “. Laterales. El eje transversal lo he situado en la parte superior de la maquina y para mantenerlo unido a la base he utilizado unos laterales construidos en chapa de acero de 6 mm de espesor cortada a Láser. Su figura puede pareceros un tanto extraña pero es que...eso, antojos que tiene uno. Cada lateral esta formado por dos chapas de 6 mm y en la parte superior llevan soldados unos casquillos que sirven de soporte para las barras del eje transversal. Eje Transversal. El eje transversal es prácticamente idéntico al longitudinal. El sistema de guiado lineal también esta construido mediante patines con casquillos de bronce y como ya os he comentado la barras cilíndricas se sujetan mediante unos casquillos soldados a los laterales de la maquina. El sistema de transmisión también es idéntico al que he utilizado en el eje X, es decir, un husillo trapezoidal torneado en los extremos para poder colocar unos rodamientos y un volante para moverlo manualmente. Las tuercas del husillo también están alojadas en un hexágono de aluminio y nuevamente el inventillo para evitar el backlash que no ha funcionado bien. Pues con todo esto el eje transversal, el Y ¡¡¡ joder !!!, queda terminado y la maquina va mostrando su figura final. Eje Vertical. El eje vertical, el Z, es ligeramente diferente a los anteriores. Esta formado por unas placas de aluminio que una vez ensambladas forman una U que se une a los patines y al husillo del eje Y. Y por ultimo una placa de aluminio unida a los patines de las guías y al husillo en la que he montado un generoso soporte para la rotalina. Con todos estos elementos se va formando la estructura de la maquina que por desgracia va cogiendo volumen y peso. Tengo que deciros que el único plano que he hecho de todas estas piezas ha sido el de los laterales y porque el Láser no trabaja de cabeza que si no… Bueno, la cosa va quedando tal que así: CeNeCeando... Vamos a cambiar de tema que lo de la mecánica ya cansa un poco, llega el momento de hablar del control numérico. Mis conocimientos en electrónica no son nulos, son algo menos que eso y por ello no me acababa de decidir con lo de cenecear mi maquinita manual. Se lo comenté al Señor Ferenczyg con el cual manteníamos un interesante hilo sobre el tema en el foro y el bueno de Ferenczyg me ofreció toda la ayuda necesaria para poder montar mi controladora CNC. Durante todo este tiempo hemos cruzado más de 70 correos donde me ha ido explicando detalladamente como actúa cada elemento, como se ensambla y se ajusta la electrónica, como se cablea, como se comprueba etc. etc. Desde aquí quiero aprovechar para darle un millón de gracias por su inestimable ayuda. Venga, vamos con la electrónica aunque yo no sea el más indicado para hablar de ello. Para cenecear mi maquina he optado por una controladora fabricada en Alemania por NC-Step. No es exactamente lo que yo quería pero volvemos a la misma, la cartera es la que manda y no había presupuesto para nada mejor. El sistema del control numérico esta compuesto por una fuente de alimentación de 45V con una potencia de salida de 5A que se utiliza para alimentar los motores y la lógica de la controladora; una placa interface llamada en esta ocasión “Octocupler” que se encarga de recibir y enviar señales al puerto paralelo de manera segura evitando posibles daños en el puerto paralelo del PC y por ultimo una controladora para 3 ejes encargada de transmitir las señales de dirección y paso a los motores que controlan los ejes. Como podéis observar los componentes de las placas no vienen soldados lo cual se convierte en el primero de los handicaps. Los componentes vienen en bolsas perfectamente identificadas y clasificados… algo es algo. Los manuales están disponibles en alemán o ingles y son bastante escuetos, vamos… que se tiene que entender algo sobre electrónica y sobre CNC para entender lo que pone y de la manera que lo pone. Quizás sea ese el mayor de los handicaps al que si le sumamos ciertos “gazapos” que al menos yo he interpretado el montaje de una controladora de estas sin la ayuda de alguien que entienda, el tío Ferenczyg en mi caso, puede convertirse en un autentico calvario. >br> Casi mejor… como dijo Jack el Destripador… “ vamos por partes” Fuente de alimentación. La fuente de alimentación es del tipo “no regulado” para la salida de 45 V y posee dos salidas reguladas de 5V para alimentar la lógica de las electrónicas que se quieran instalar. Consta de una placa con sus correspondientes componentes y de un transformador toroidal de buen tamaño. Si no recuerdo mal el montaje no me trajo ningún quebradero de cabeza aunque tuve que consultar varias cosas al amigo Ferenczyg; su posterior conexión si que me trajo muchos disgustos aunque eso mejor dejarlo estar para más adelante. Octocupler. Creo que el octocupler me costo menos soldarlo que la fuente de alimentación puesto que ya le había pillao el truquillo al soldador y tenia instrucciones precisas de cómo tenia colocar los componentes. Quizás a alguno le resulte un tanto chorra pero para alguien como yo que su única experiencia con un soldador es haberse echo un par de cables RCA ver una placa de estas con sus integrados y toda la hostia pues… como que se le atraganta un poco. Y el caso es que cuando uno no entiende de electrónica mientras suelda los componentes no hace mas que preguntarse ¿ y esto para que servirá? ¿ y si lo coloco mal que pasara? ¿ y como coño sabe este tío que esto va aquí ? ¿ y esto como lo fabrican ? y con tanta duda uno procura darse aire y meterse pronto en la cama para evitar volverse majara. Luego pasa lo que pasa. Controladora 3D-Step. Con la controladora cambiaron un poco las tornas y aquello no fue lo fácil que a uno le hubiese gustado que fuese. En primer lugar porque esto ya lleva unos cuantos componentes y uno tiene que ir identificándolos por eliminación según el listado pero claro, el que preparo la bolsa de los componentes no tenía su día y cometió varios errores que además de producirme cierto insomnio me provocaron una autentica empanada mental. Al final averiguamos cuales eran los que sobraban y los que faltaban tuve que cómpralos en una tienda de electrónica. Caja. Una vez estaban todas las placas acabadas llego el momento de buscar una caja donde alojar todo eso. Como dicen que hay que reciclar me fui a mi trastero y cogí una vieja platina de mi antiguo equipo de música con el fin de utilizar su chasis para mi controladora. Recorte el frontal y le hice un acople de acero inoxidable donde alojar los leds que informan del estado de la controladora. En el interior le puse otra placa de inoxidable como fondo para poder atornillar todas las placas y taladre la trasera para colocar todos los conectores externos. Una vez todo montado y conectado la cosa quedo tal que así: Completando... Con toda la parte mecánica prácticamente acabada y la parte electrónica preparada solo quedaba ir acoplando todos los elementos restantes. En primer lugar los motores, tres Vexta PK 268 OEM, a los que les he puesto una polea dentada que mediante una correa dentada transmiten el giro a la polea dentada del husillo con una desmultiplicación de 2:1 quedando un avance de husillo de 1,5 mm por vuelta. ¡¡¡¡GRAN ERROR!!!! En teoría debería haberlos unido directamente al husillo mediante un acoplamiento elástico pero uno de mis objetivos era que la maquina fuese compacta y de ese modo no lo era así que me he construido tres diferentes soportes en acero inoxidable con el fin poder colocar los motores de la forma mas discreta posible. El tema del cableado y la colocación de los finales de carrera también ha sido una faena un tanto tediosa, en esos momentos ya estaba hasta las mismísimas pelotas de la maquinita. Para que el tema del conexionado de la maquina fuese fácil de manipular he colocado un pequeño cuadro eléctrico en la parte trasera. Para los motores empleo unos conectores de 4 polos que no se como hostias se llaman pero en las fotos se ven perfectamente. Los finales de carrera con un conector que… tampoco se como se llama pero que leches importa; y por ultimo la toma de 220V para alimentar la rotalina. Ap, para evitar enredos con los cables mientras se desplaza el eje Y he puesto una cadena porta cables que ya habéis visto en algunas imágenes. Y los finales de carrera… los putos finales de carrera que no sabia como hostias ponerlos. Como podéis ver son micro switch de palanca que por pequeños que sean no hay manera de colocarlos decentemente. Al final he optado por una solución un tanto chapucera pero bueno… Ya me olvidaba yo de algo y es de la rotalina. He elegido la Kress por diversos motivos. En primer lugar porque se la veo a mucha gente y si tantos la usan supongo que es porque es buena. También hay que destacar el collarín de aluminio que lleva que permite apretarla con dos cojones al soporte sin temor de partir nada. Normalmente todas llevan el collarín de plástico y me temo que si te pasas apretando… crashhhhhhh. Otro punto importante es el tema de las pinzas. Para esta maquina hay una gran variedad de pinzas disponibles en Alemania a precios prohibitivos pero bueno, al menos están disponibles cosa que para otras rotalinas no las hay. Y evidentemente por su potencia. Sus 900W no son moco de pavo.