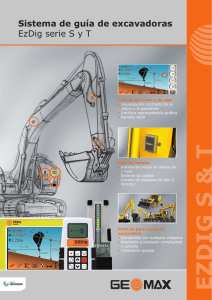

cambio del sistema de traslación de las retroexcavadoras

Anuncio

CAMBIO DEL SISTEMA DE TRASLACIÓN DE LAS RETROEXCAVADORAS ANFIBIAS DE MINEROS S.A. Trabajo De Grado Presentado Por Ana Isabel Puerta Saldarriaga, Para Obtener El Título De Ingeniera Mecánica. Director: Jorge Iván Álvarez González UNIVERSIDAD NACIONAL DE COLOMBIA FACULTAD DE MINAS ESCUELA DE INGENIERÍA ELÉCTRICA Y MECÁNICA MEDELLÍN, JUNIO DE 2009 Modificación del sistema de traslación de las excavadoras anfibias 1 de 52 DEDICATORIA GRACIAS A MI FAMILIA, AMIGOS Y A TODOS MIS COMPAÑEROS DE MINEROS, QUE ME BRINDARON SU AYUDA Y COLABORACIÓN PARA QUE ESTE PROYECTO SALIERA ADELANTE. Modificación del sistema de traslación de las excavadoras anfibias 2 de 52 TABLA DE CONTENIDOS 1 INTRODUCCIÓN ...................................................................................... 7 2 OBJETIVOS .............................................................................................. 9 3 DEFINICIÓN E IDENTIFICACIÓN DEL PROBLEMA............................. 10 4 ANÁLISIS TÉCNICO .............................................................................. 13 4.1 4.1.1 4.1.2 CÁLCULO DEL PESO DE LA EXCAVADORA CON EL TREN DE RODAJE ACTUAL ..............................................................................................................13 CALCULO DEL PESO DE LA EXCAVADORA POR EL MÉTODO 1 ....................... 13 CALCULO DEL PESO DE LA EXCAVADORA POR EL METODO 2 ....................... 14 4.2 CAPACIDAD MÁXIMA DE FLOTACIÓN DE LOS PONTONES ........................15 4.3 CÁLCULO DEL CENTRO DE GRAVEDAD, DE MASA Y DE FLOTACIÓN DE LA EXCAVADORA CON EL SISTEMA ACTUAL .....................................................15 4.4 DEFINICIÓN DE ELEMENTOS PARA EL NUEVO TREN DE RODAJE ............17 4.5 CÁLCULO DE LA CARRILERÍA A UTILIZAR EN EL NUEVO TREN DE RODAJE ..............................................................................................................20 4.6 SELECCIÓN DE LA CARRILERÍA .....................................................................21 4.7 MODIFICACIÓN DE LOS PONTONES ..............................................................25 5 ANALISIS FINANCIERO DEL PROYECTO ........................................... 29 5.1 6 EVALUACIÓN FINANCIERA ..............................................................................29 DISEÑO DEL NUEVO SISTEMA ............................................................ 32 6.1 DISEÑO DE LOS SOPORTES DE LOS NUEVOS ELEMENTOS Y MONTAJE EN EL PONTON .................................................................................................32 6.2 DISEÑO DE NUEVOS ELEMENTOS DEL TREN DE RODAJE .........................34 7 CONSTRUCCIÓN Y COMPRA DE ELEMENTOS.................................. 35 8 INTERVENTORIA, ENSAMBLE Y PUESTA A PUNTO ......................... 37 9 8.1 INTERVENTORIA MODIFICACIÓN DE LOS PONTONES. ...............................37 8.2 ENSAMBLE DE ELEMENTOS............................................................................38 8.3 PRUEBAS, VERIFICACION, CORRECCIONES DEL DISEÑO Y PUESTA A PUNTO. ...............................................................................................................40 COSTO REAL DEL PROYECTO............................................................ 45 Modificación del sistema de traslación de las excavadoras anfibias 3 de 52 10 AJUSTES Y MEJORAS AL DISEÑO ..................................................... 46 11 IMPACTO, BENEFICIOS ALCANZADOS .............................................. 48 12 RIESGOS OCUPACIONALES E IMPACTOS AMBIENTALES ............. 49 13 CONCLUSIONES ................................................................................... 50 14 BIBLIOGRAFIA ...................................................................................... 51 Modificación del sistema de traslación de las excavadoras anfibias 4 de 52 LISTA DE FIGURAS Imagen 1. Excavadora anfibia Hitachi MA 125-2.................................................. 10 Imagen 2. Piso del pontón de la excavadora para reparar. .................................. 11 Imagen 3. Cadena con rodillos, fabricada por Forjas Bolívar bajo pedido de Mineros S.A. .......................................................................................................... 11 Imagen 4. Zapata sin tornillos en el extremo. ........................................................ 12 Imagen 5. Modelo del pontón. ............................................................................... 14 Imagen 6. Calculo de estabilidad de la máquina. .................................................. 16 Imagen 7. Elementos tren de rodaje de una PC 200-7. ........................................ 33 Imagen 8. Etapas de la modificación de los pontones. ......................................... 38 Imagen 9. Ensamble carriles y guarda cadena. .................................................... 39 Imagen 10. Montaje de soporte y sprocket. .......................................................... 39 Imagen 11. Montaje del Sistema tensor y rueda guía. .......................................... 40 Imagen 12. Instalación de cadena y zapatas, y calzas de la araña....................... 40 Imagen 13. Modificación soporte inferior y adición de carril. ................................. 41 Imagen 14. Pruebas de maniobrabilidad de la excavadora. .................................. 42 Imagen 15. Prueba de flotabilidad. ........................................................................ 42 Imagen 16. Pruebas en terrenos plásticos. ........................................................... 43 Imagen 17. Nuevas zapatas de 1400 cm. para pruebas en barro. ........................ 43 Imagen 18. Falla presentada en el lado de la rueda tensora. ............................... 44 Imagen 19. Corrección sprocket............................................................................ 44 Modificación del sistema de traslación de las excavadoras anfibias 5 de 52 LISTA DE TABLAS Tabla 1. Costo de mantenimiento del tren de rodaje actual. ................................. 12 Tabla 2. Peso excavadora anfibia Hitachi método 1. ............................................ 14 Tabla 3. Peso excavadora anfibia Hitachi método 2. ............................................ 14 Tabla 4. Flotación máxima excavadora. ................................................................ 15 Tabla 5. Ventajas y Desventajas de los elementos que conforman los trenes de rodaje. ................................................................................................................... 18 Tabla 6. Ventajas y desventajas de las configuraciones de las cadenas y las zapatas para las excavadoras anfibias. ................................................................ 19 Tabla 7. Valor de los criterios de evaluación. ........................................................ 21 Tabla 8. Resumen evaluación criterios. ................................................................ 22 Tabla 9. Calculo de la carrilería. ........................................................................... 23 Tabla 10. Peso excavadora con ambos trenes de rodaje. .................................... 25 Tabla 11. Peso excavadora con ambos trenes de rodaje. ................................... 26 Tabla 12. Cantidad de elementos del nuevo tren de rodaje. ................................ 27 Tabla 13. Nuevo Peso excavadora. ...................................................................... 27 Tabla 14. Flotación máxima excavadora. .............................................................. 27 Tabla 15. Cotización modificación pontones. ........................................................ 27 Tabla 16. Comparación del costo de los elementos de dos proveedores. ............ 28 Tabla 17. Cuadro resumen análisis financiero. ..................................................... 29 Tabla 18. Análisis financiero................................................................................. 30 Tabla 19. Comparativo de reparación de pontones............................................... 35 Tabla 20. Evaluación proveedores. ....................................................................... 35 Tabla 21. Costo real del proyecto.......................................................................... 45 Modificación del sistema de traslación de las excavadoras anfibias 6 de 52 1 INTRODUCCIÓN Mineros S.A. es una empresa dedicada a la extracción del Oro, desarrolla sus operaciones en el aluvión profundo del valle del río Nechí con dragas de cangilones y dragas de succión, desde 1974. En ese año, inversionistas colombianos adquirieron los derechos de la PATO CONSOLIDATED GOLD DREDGING LTD. Y constituyeron a MINEROS COLOMBIANOS (con sus filiales Mineros de Antioquia S.A. y Mineros del Choco S.A., pocos años después Mineros del Choco S.A. entregó a sus trabajadores los derechos, por lo que desapareció MINEROS COLOMBIANOS y únicamente permaneció Mineros de Antioquia S.A. En el 2004 cambia su razón social por MINEROS S.A. Actualmente Mineros S.A. cuenta para la explotación aluvial con cinco unidades de producción las cuales están compuestas por: • Una Draga de cucharas o cangilones. • Una Draga de succión. • Una Excavadora anfibia. • Una Lancha. Además se cuenta con otros equipos como botes rápidos, canoas, bulldozer, cargadores frontales, grúa telescópica entre otros. Con los cuales realizan otros trabajos como el transporte del personal a las dragas y de repuestos, perfilación de los terrenos para iniciar el proceso de revegetalización (construcción de bosques o parcelas productivas), conformación de humedales y operaciones auxiliares. Modificación del sistema de traslación de las excavadoras anfibias 7 de 52 Las operaciones mineras que realiza MINEROS S.A. son en terrenos inundables y las excavadoras presentan dificultades en su desplazamiento, motivo por el cual se realizó este trabajo de rediseño. Modificación del sistema de traslación de las excavadoras anfibias 8 de 52 2 OBJETIVOS • Realizar el diseño conceptual y de detalle, para modificar el sistema de traslación actual de las excavadoras anfibias por un sistema tipo oruga. • Elaborar el análisis económico para cambiar el sistema de traslación a todas las excavadoras anfibias Hitachi. • Fabricar, montar y poner a punto el primer prototipo con el nuevo sistema de transmisión. Modificación del sistema de traslación de las excavadoras anfibias 9 de 52 3 DEFINICIÓN E IDENTIFICACIÓN DEL PROBLEMA Mineros S.A. cuenta con 4 excavadoras anfibias Hitachi MA 125-2 (Ver Imagen 1.) y una Komatsu PC 200, las cuales se emplean en la construcción y adecuación de las zonas de transito de los botes, canoas y lanchas, y de apoyo en las maniobras de las unidades de producción, entre otras actividades. Uno de los elementos críticos que se ha identificado en el mantenimiento de las excavadoras es el tren de rodaje que utilizan actualmente, ya que no es un componente comercial y no es el más apropiado para operar en los terrenos que explota actualmente la empresa. Por estas razones las maquinas pasan mucho tiempo en reparación y el mantenimiento es muy costoso. Con el fin de incrementar la disponibilidad de los equipos y minimizar el costo del mantenimiento se rediseña el tren de rodaje, en principio para las excavadoras Hitachi. Máquina Pontón Tren de rodaje Imagen 1. Excavadora anfibia Hitachi MA 125-2. Para el rediseño del tren de rodaje se tuvo en cuenta que las excavadoras deberán tener la capacidad de operar en todo tipo de terreno (Cementado, friable, Modificación del sistema de traslación de las excavadoras anfibias 10 de 52 plástico y líquido), flotar y atacar los problemas que se presentan en el sistema actual, los cuales se presentan a continuación: • Desgaste de las láminas de los pontones, ocasionado por el tren de rodaje, lo cual genera que entre material sólido y agua, disminuyendo la flotación de la excavadora. Imagen 2. Piso del pontón de la excavadora para reparar. • Desgaste en las cadenas y rodillos por falta de lubricación y por abrasión. Imagen 3. Cadena con rodillos, fabricada por Forjas Bolívar bajo pedido de Mineros S.A. Modificación del sistema de traslación de las excavadoras anfibias 11 de 52 • Deformación en las zapatas y desprendimiento de los tornillos que las sujetan a las cadenas. Imagen 4. Zapata sin tornillos en el extremo. El costo aproximado que tiene el mantenimiento de las excavadoras cada siete meses se presenta en siguiente tabla. Tabla 1. Costo de mantenimiento del tren de rodaje actual. 1 Anfibia (Pesos) 5 Anfibias (Pesos) Pontón $25’000.000 $125’000.000 Zapata $15’000.000 $75’000.000 Tren de rodaje $55’000.000 $275’000.000 $2’500.000 $12’500.000 $97’500.000 $487’500.000 Tornillos Total Modificación del sistema de traslación de las excavadoras anfibias 12 de 52 4 ANÁLISIS TÉCNICO 4.1 CÁLCULO DEL PESO DE LA EXCAVADORA CON EL TREN DE RODAJE ACTUAL El peso de la excavadora se halló con el fin de saber cuánta era la capacidad de flotación que tienen los pontones y cuanto es el peso que se gana al retirar el tren de rodaje actual para instalar el nuevo. El peso de la excavadora se obtuvo por dos métodos. 4.1.1 CALCULO DEL PESO DE LA EXCAVADORA POR EL MÉTODO 1 Para calcular el peso total de la excavadora se dividió el equipo en tres elementos principales (Tren de rodaje – Pontones o flotadores - Máquina). Se halló el peso de cada uno de estos de manera independiente y por diferentes métodos. • Tren de rodaje: Como no se tenía el peso, se calculó de la siguiente manera: Con los planos de los elementos de la cadena (Ver Anexo 1. Planos de Forjas Bolívar), se modelaron en 3D las piezas en el Programa Inventor y se calculó el peso de cada una. Luego este peso se multiplicó por el número total de piezas que la conformaban. El método se verificó pesando un tramo de la cadena y multiplicándolo por la longitud total. • Pontones o flotadores: Se calcularon los metros de material que componían la estructura y el tipo de perfil, y se multiplicó por el peso de metro teórico, además se calculó el peso de la lámina que cubre la estructura. Los datos fueron tomados del plano del pontón. (Ver Anexo 2. Pontón para excavadora Hitachi MA 125-2) Modificación del sistema de traslación de las excavadoras anfibias 13 de 52 • Máquina: Del catalogo de la maquina (Hitachi MA125-2) se tomo el dato del peso de los componentes que la conforman. (Ver Anexo 3. Especificaciones Hitachi MA 125-2) Tabla 2. Peso excavadora anfibia Hitachi método 1. 4.1.2 Elemento Peso (Ton.) Tren de rodaje 8,77 Pontones 5,62 Máquina Hitachi 10,66 Total 25,05 CALCULO DEL PESO DE LA EXCAVADORA POR EL METODO 2 Para validar el peso calculado, se pone una excavadora Hitachi MA 125-2 en el agua y se mide la altura a la que se encuentra la línea de flotación. Luego se modela el pontón en 3D y se calcula el volumen desplazado a la altura que se midió y se re calcula el peso total. Imagen 5. Modelo del pontón. Los valores de peso obtenidos por los métodos 1 y 2 se presentan en la Tabla 3. Tabla 3. Peso excavadora anfibia Hitachi método 2. Peso Método 1 Método 2 Valor (Ton.) 25,05 24,65 Modificación del sistema de traslación de las excavadoras anfibias 14 de 52 La diferencia entre los dos métodos utilizados fue de 0.4 Ton. Para los cálculos siguientes se trabajó con el mayor valor encontrado. 4.2 CAPACIDAD MÁXIMA DE FLOTACIÓN DE LOS PONTONES Se calcula la capacidad de flotación máxima de los dos pontones, para compararlo con el peso de la excavadora con el nuevo tren de rodaje, si el valor encontrado es menor o igual al peso de la excavadora, se determina que es necesario modificar los pontones para garantizar la flotabilidad. Con el modelo del pontón utilizado en el punto 4.1.2 se midió el volumen total que tienen los dos pontones, Con este valor se halló la capacidad máxima de flotación cuando los dos pontones se encuentran sumergidos completamente: Tabla 4. Flotación máxima excavadora. Capacidad máxima de flotación Calculado 4.3 Peso (Ton.) 28,27 CÁLCULO DEL CENTRO DE GRAVEDAD, DE MASA Y DE FLOTACIÓN DE LA EXCAVADORA CON EL SISTEMA ACTUAL Para hallar estos valores se debe seleccionar primero la forma más adecuada y recomendada por el fabricante para tener el brazo en el momento en que el equipo va a flotar, debido a que el centro de masa cambia según la posición del brazo Para la posición seleccionada se hallan los centros de gravedad de las partes que componen la máquina; Súper Cuerpo, Arm, Boom, Bucket, Soportes del cuerpo, y pontones (Ver Imagen 6), esto se hizo con el boceto de la maquina a escala en Autocad, y con los pesos encontrados en el punto anterior se calcularon, los centros de masa y el centro de flotación de los pontones. Modificación del sistema de traslación de las excavadoras anfibias 15 de 52 Arm Boom Súper cuerpo Bucket Soportes Pontón y Tren de rodaje Imagen 6. Calculo de estabilidad de la máquina. Según los datos obtenidos el centro de flotación de los pontones se encuentra por debajo del centro de masa de todo el equipo, lo que indica que la excavadora es inestable, este es uno de los motivos por los cuales no se debe operar cuando este flotando y el brazo se debe mantener fijo. Se considera que los elementos que conforman el nuevo sistema del tren de rodaje que se desea usar (Tipo oruga), tienen un peso mayor a los actuales, lo que hace que el peso del conjunto pontones y tren de rodaje aumente y que Modificación del sistema de traslación de las excavadoras anfibias 16 de 52 manteniendo la posición del brazo se desplace el centro de masa en forma vertical acercándose al centro de flotación, lo cual permite ganar estabilidad. 4.4 DEFINICIÓN DE ELEMENTOS PARA EL NUEVO TREN DE RODAJE Se definen los elementos principales que se deben utilizar en el rediseño del tren de rodaje: • Sprocket • Rueda guía • Zapatas • Carriles • Sistema tensor Estos elementos se comparan con el sistema actual determinando las ventajas y desventajas de cada uno. Además se tienen en cuenta las combinaciones que se pueden hacer con los tamaños de zapatas que existen: largas, medianas, cortas o una combinación de ellas. Modificación del sistema de traslación de las excavadoras anfibias 17 de 52 Tabla 5. Ventajas y Desventajas de los elementos que conforman los trenes de rodaje. Sistema Actual Criterio Ventaja Es liviana Desventaja Ventaja Desventaja No es comercial Vida útil 3 meses, se desgastan los pasadores. No es lubricada. Comercial Si se pone sellada y lubricada se reduce el desgaste de los pasadores y bujes, lo cual disminuye los gastos de reparación del tren de rodaje. Vida útil dos años. Pesada Se desgastan los bujes cuando el sprocket presenta daños y hace que se salte la cadena. Cadena Sistema de Orugas Livianos Mayor cantidad No son lubricados No comerciales Lubricados Comerciales Pesados Menos Cantidad Cubren el pontón en todo el ancho. Son livianas para la longitud que tienen. Se deforman y pierden altura por lo cual los tornillos ya no sostienen bien la zapata y se revientan. Por no ser macizas se llenan de material incrementando el peso cuando se les hace una perforación. No son comerciales. Los tornillos sobresalen en la zapata Comerciales y existen en varios tamaños y de tres tipos de vena, para hacer la mejor combinación según el terreno en el que se va a trabajar. Los tornillos quedan protegidos por las venas de las zapatas. No se llenan de material por ser macizas. Se pueden reparar y reconstruir. Cubren parcialmente el pontón Son más pesadas. Rodillos Zapatas Modificación del sistema de traslación de las excavadoras anfibias 18 de 52 Tabla 6. Ventajas y desventajas de las configuraciones de las cadenas y las zapatas para las excavadoras anfibias. Zapatas cortas y dos cadenas Zapatas largas Zapatas cortas y medianas Características Configuraciones Zapatas largas y cortas Desventajas Ventajas Tiene zapatas de 1200 y 450 cm. Mezcla entre zapatas de terrenos duros y blandos. Rodillos inferiores 9 o 10 por pontón. Una cadena. Elementos de los Equipos: PC 200, 320D Se disminuye el peso de las zapatas por ser combinadas y no todas largas. Por tener zapatas largas permite mejor movilidad en terrenos plásticos. No se sabe cómo se comportan exactamente las zapatas largas en terrenos cementados. Tiene zapatas de 450 cm. Zapatas para terrenos duros. Rodillos inferiores 20 rodillos por pontón. Dos cadenas. Elementos de los Equipos: EX 60. Por tener dos zapatas a lo ancho se tiene mayor área de apoyo. Cubren mayor superficie del pontón según la distancia a la que se ubiquen. Se tienen componentes de una maquina mucho más liviana. Se pueden incrustar palos o elementos entre los dos carriles y ocasionar daños. Modificación del sistema de traslación de las excavadoras anfibias Zapatas de 900 o 1200 cm. Zapatas para terrenos blandos. Rodillos inferiores 9 o 10 por pontón. Una cadena Elementos de los Equipos: PC 200, 320D. Se tienen zapatas que se adaptan mejor a terrenos plásticos, lo que ayuda a que la máquina se apoye mejor. Mayor área del pontón cubierta. Se deterioran en terrenos duros más rápidamente. Mayor peso Presentará dificultad para girar. 19 de 52 Zapatas de 450, 600 o 700 cm. Zapatas para terrenos duros y medios. Rodillos inferiores 9 o 10 por pontón. Una cadena. Elementos de los Equipos: PC 200, 320D, D4. Trabajan muy bien en terrenos cementados. Tiene mayor facilidad de girar por tener un punto de apoyo menor. El peso es menor por tener zapatas cortas Puede tener problemas en terrenos plásticos porque el área de contacto de la zapata con el piso es más pequeña. 4.5 CÁLCULO DE LA CARRILERÍA A UTILIZAR EN EL NUEVO TREN DE RODAJE Para el cálculo de la carrilería del tren de rodaje, se tuvieron en cuenta los siguientes parámetros: • El peso de los elementos. • El peso de la excavadora con oruga. • La cantidad de carriles inferiores que usan. • La longitud y paso de la cadena. • La longitud de la cadena apoyada en el piso. Se eligieron 4 referencias de excavadoras (320 de Caterpillar, PC 200 de Komatsu, EX 60 de Hitachi, EX 100 de Hitachi) y un bulldozer (D4 de Caterpillar) se seleccionaron las dos primeras excavadoras y el bulldozer por el buen desempeño que tiene en la empresa y las demás referencias fueron recomendadas por los proveedores para esta aplicación. Adicionalmente, se tuvo en cuenta como referencia la longitud de cadena de un pontón: 16.459 m. y el peso calculado en el numeral 4.1.1: 25,05 Ton, de la excavadora anfibia Hitachi MA 125-2. Con esta información se hallaron: • La capacidad de carga de los carriles. • La capacidad de carga de la cadena por metro de longitud. • La cantidad de carriles. • Cantidad de zapatas. • La cantidad de cadenas que son necesarias para el nuevo sistema. (Ver Tabla 9). Modificación del sistema de traslación de las excavadoras anfibias 20 de 52 4.6 SELECCIÓN DE LA CARRILERÍA Para seleccionar la carrilería en la modificación de las excavadoras anfibias, se tuvieron en cuenta los siguientes criterios. Tabla 7. Valor de los criterios de evaluación. Criterio Peso Cantidad de elementos Costo Disponibilidad comercial Vida Útil Calificación Valor (25%) (18%) (20%) (18%) (19%) (100%) Los criterios y el valor asignado a cada uno de ellos, fue dado por las personas que participan en el proyecto. A continuación se explica cómo se realiza la calificación: • Peso: Conjunto de los elementos principales (zapatas, carriles y cadenas), los elementos con menos peso reciben mayor puntaje. • Cantidad de componentes: Cantidad de elementos que se requieren de zapatas, carriles y cadena, a mayor cantidad de elementos se supone mayor cantidad de mantenimiento. Los elementos con menor cantidad tienen mayor puntuación. • Costo: Los elementos más económicos tienen mayor puntuación, además se tuvieron en cuenta las respuestas de los proveedores al momento de cotizar. • Disponibilidad: En la disponibilidad se tuvo en cuenta la experiencia que han tenido las personas del grupo con cada una de las marcas, los proveedores: agilidad e interés en el proyecto, y existencia de los elementos. Modificación del sistema de traslación de las excavadoras anfibias 21 de 52 • Vida útil: Teniendo en cuenta que todos los proveedores dan una garantía similar y que nuestras máquinas no cumplen con esas horas da una puntuación inicial igual para todos, entonces lo que hizo la diferencia es el comportamiento posible de los elementos en la aplicación (sellos y tamaño) En la tabla 8 se muestra los resultados obtenidos de esta calificación. Tabla 8. Resumen evaluación criterios. Peso (25%) Cantidad (18%) Costo (20%) Disponibilidad (18%) Vida Útil (19%) Calificación (100%) Calificación total PC 200 Ex 60 Ex 100 0,58 0,92 1,17 0,84 0,30 0,54 1,00 0,07 0,13 0,84 0,36 0,36 0,95 0,38 0,57 4,21 2,02 2,77 D4 0,42 0,72 0,53 0,72 0,76 3,15 320 0,58 0,72 0,60 0,72 0,76 3,38 En la tabla 9 se muestran en más detalle el peso de los elementos, la cantidad requerida, el costo, la disponibilidad, la vida útil, y la calificación de cada criterio para las 5 referencias analizadas. Modificación del sistema de traslación de las excavadoras anfibias 22 de 52 Tabla 9. Calculo de la carrilería. Zapatas (cm.) PC 200 Peso (Kg) - Cantidad Ex 60 Ex 100 400 D4 320 9,5 450 6,342 500 13 600 13,95 700 20 800 21,475 900 23,041 1200 Cantidad (1Pontón (1P)-16 ,459m Longitud) 92 11 9,513 8,154 12,6 12,684 13,3 19 14,949 84 194 88 82 85 4 1 2 5 3 1171,8 4 1581,88 3 1116,19 5 0 0 1615 2 D4 320 43,5 38 Puntuación Cantidad Peso total zapatas de 600(1P) Puntuación Peso Carriles inferiores PC 200 Peso 42,35 12,96 20,84 24 Peso (Kg) - Cantidad Ex 60 Ex 100 Cantidad 24 54 38 24 Puntuación Cantidad 5 3 4 5 5 Peso Total 1016,4 699,84 791,92 1044 912 Puntuación Peso 2 5 4 1 3 Cadena PC 200 D4 320 Longitud (m) 17,68 12,56 15,44 14,61 17,45 Peso (Kg) 1916 385 566,2 600 1120 Peso/metro (Kg/m) 108,37 30,65 36,67 41,07 64,18 32,918 Peso (Kg) - Cantidad Ex 60 Ex 100 Cantidad 32,918 65,836 32,918 32,918 Puntuación Cantidad 5 1 3 2 4 Peso Total 3567,36 2018,06 1207,14 1351,87 2112,79 Puntuación Peso 1 3 5 4 2 Ex 100 D4 320 PC 200 Calificación Peso Ex 60 Zapatas 600 4 3 5 0 2 Carriles inferiores 2 5 4 1 3 Cadena 1 3 5 4 2 Calificación (25%) 0,58 0,92 1,17 0,42 0,58 Modificación del sistema de traslación de las excavadoras anfibias 23 de 52 Calificación Cantidad PC 200 Ex 60 Ex 100 D4 320 Zapatas 600 4 1 2 5 3 Carriles inferiores 5 3 4 5 5 Cadena 5 1 3 2 4 Calificación (18%) 0,84 0,30 0,54 0,72 0,72 D4 320 Costo – Zapatas Costo zapatas PC 200 Ex 60 Ex 100 400 $ 65.523 450 $ 71.598 $ 77.630 500 $ 290.415 600 $ 92.382 700 $ 159.821 800 $ 188.282 900 $ 141.521 1200 $ 1.723.936 Costo Zapatas de 600 Puntuación Costo zapatas de 600 $ 7.760.088 Carriles PC 200 - 5 - 0 - $ 106.035 $ 152.663 $ 12.976.355 0 0 3 Ex 100 D4 320 Costo – Carriles Cantidad (2P) Costo Unidad Ex 60 32 $ 543.083 74 $ 50 400.000 $ 32 500.000 $ 839.355 32 $ 842.036 Costo Total $ 17.378.656 $ 29.600.000 $ 25.000.000 $ 26.859.360 $ 26.945.152 Puntuación 5 1 2 4 3 Cadena PC 200 Ex 60 Ex 100 D4 320 65,836 32,918 Costo – Cadena Costo/metro $ 755.718 Cantidad (m) 32,918 Costo Total $ 24.876.727 Puntuación Costo 5 $ $ 0 910.026 $ 1.033.327 32,918 32,918 $ 29.956.251 $ 34.015.065 0 4 3 320 $ - Calificación Costo PC 200 Ex 60 Ex 100 D4 Zapatas 600 5 0 0 0 3 Carriles inferiores 5 1 2 4 3 Cadena 5 0 0 4 3 Calificación (20%) 1,00 0,07 0,13 0,53 0,60 320 Disponibilidad PC 200 Ex 60 Ex 100 D4 Experiencia 4 3 3 5 5 Servicio - Interés proyecto 5 2 2 2 2 Productos 5 1 1 5 5 Calificación (18%) 0,84 0,36 0,36 0,72 0,72 Modificación del sistema de traslación de las excavadoras anfibias 24 de 52 Vida Útil Calificación (19%) PC 200 Ex 60 Ex 100 D4 5 2 3 4 320 4 0,95 0,38 0,57 0,76 0,76 D4 320 Capacidad de carga de los carriles Capacidad de carga del carril (Ton) PC 200 Ex 60 Ex 100 1.45 6 10 20 El tipo de carrilería seleccionada para el nuevo tren de rodaje de la excavadora anfibia es el de la Komatsu PC 200. 4.7 MODIFICACIÓN DE LOS PONTONES Debido a que el peso de la carrilería seleccionada es mayor al peso de la carrilería actual y supera la capacidad de flotación de los pontones, es necesario modificarlos o construir unos nuevos para garantizar la flotación de la excavadora. Tabla 10. Peso excavadora con ambos trenes de rodaje. Permanecen Elementos Que salen Nuevos Sistema Actual Nuevo Peso (Ton.) 10,66 14,39 20,29 Peso (Ton.) 25,05 30,95 Para determinar la forma en la que se deben modificar los pontones, se simuló el cambio en las dimensiones del ancho, alto y largo, hasta obtener una tonelada más de volumen, luego se compararon las longitudes que cambiaron y se estudiaron las ventajas y desventajas de cada una de las situaciones. Además se consideró la opción de poner pontones adicionales. En la tabla 11 se muestran las opciones tenidas en cuenta. Modificación del sistema de traslación de las excavadoras anfibias 25 de 52 Tabla 11. Peso excavadora con ambos trenes de rodaje. Pontón Ancho Ventajas • Menor cambio en la longitud para obtener el volumen requerido Desventajas • Más área inferior del pontón descubierta por la zapata. • Implica modificar las porterías de la empresa. • Afecta la operación de giro de la excavadora y el posicionamiento en los planchones. Pontón Largo Ventajas • Mayor distancia para ubicar los carriles, más cantidad de zapatas sobre el piso lo que implica: mayor tracción, carga más distribuida, mayor área de soporte. Desventajas • Se requiere aumentar mayor longitud con respecto a las otras dimensiones, para alcanzar el volumen requerido. • Afecta la operación de giro de la excavadora y el posicionamiento en los planchones. Pontón Alto Ventajas • Con un incremento pequeño en la altura se incrementa bastante el volumen. Desventajas • Pierde profundidad en la operación del brazo. Pontones Internos Ventajas • Se pueden ubicar sin modificar la estructura original. Desventajas • Mayor área inferior descubierta. • Es limitado el espacio por la distancia entre los motores. • Apenas se puede incrementar hasta una tonelada cada pontón. Modificación del sistema de traslación de las excavadoras anfibias 26 de 52 Con base en los criterios tenidos en cuenta se decide, que la mejor forma de hacer la modificación en los pontones es a lo alto y a lo largo, esta modificación en los pontones implicó: • Calcular nuevamente la cantidad de los siguientes elementos: Tabla 12. Cantidad de elementos del nuevo tren de rodaje. Elemento Sprocket Carriles Inferiores Carriles Superiores Rueda Libre Sistema Tensor Cadena de 96 pasos Zapatas • Cantidad 2 22 10 2 2 2 192 Modificar la estructura del pontón (Ver Anexo 4. Plano de la modificación de la estructura del pontón.), la cual fue validada por cálculos de un ingeniero civil (Ver Anexo 5. Calculo de la estructura del pontón.). • Calcular el nuevo peso de la excavadora. Tabla 13. Nuevo Peso excavadora. Peso Nuevo peso calculado • Valor (Ton.) 30,05 Calcular la nueva capacidad máxima de flotación del ponto. Tabla 14. Flotación máxima excavadora. Capacidad máxima de flotación Calculado • Peso (Ton.) 33,2 Cotizar la modificación de los pontones y la construcción de unos nuevos. Tabla 15. Cotización modificación pontones. Modificados en el Bagre Nuevos en el Bagre Nuevos en Astillero ($8.000 Por Kilo) • Valor (Pesos.) $26’000.000 $60’000.000 $88’000.000 Cotizar el total de los elementos nuevos del tren de rodaje. Modificación del sistema de traslación de las excavadoras anfibias 27 de 52 Tabla 16. Comparación del costo de los elementos de dos proveedores. REFERENCIA 20Y-30-07300 20Y-32-07040PASOS 20Y-27-77110 20Y-32-07040 20Y-32-11111 04064-04518 20Y-30-08040 205-30-72170XC 206-30-45262 206-30-55122 20Y-30-12111 20Y-30-22113 20Y-30-22122 Total DESCRIPCION CANTIDAD PRACO Carriles 32 Precio Unidad $ 429.308 Pasos cadena Sprocket Tramo cadena (45)(49) Zapata de 600 mm Pin argolla Rueda guía comp. Platina Seguro Eje rueda guía Resorte Horquilla Cilindro 12 2 $ 127.602 $ 517.772 $ 1.531.221 $ 1.035.544 4 192 2 2 2 2 2 2 2 2 $ 5.257.640 $ 73.026 $ 4.235 $ 1.592.126 $ 7.462 $ 18.432 $ 1.365.692 $ 2.948.916 $ 660.608 $ 2.364.169 $ 21.030.560 $ 14.021.067 $ 8.471 $ 3.184.253 $ 14.923 $ 36.864 $ 2.731.385 $ 5.897.832 $ 1.321.216 $ 4.728.338 $ 69.279.526 BERCO Precio Total $ 13.737.853 Precio Unidad $ 502.561 Precio Total $ 16.081.952 $ 712.502 $0 $ 1.425.004 Modificación del sistema de traslación de las excavadoras anfibias $ 7.561.202 $ 104.000 $ 1.553.520 $ 30.244.808 $ 19.968.000 $0 $0 $0 $0 $0 $ 3.107.040 $0 $0 $ 70.826.804 28 de 52 5 ANALISIS FINANCIERO DEL PROYECTO 5.1 EVALUACIÓN FINANCIERA Para la evaluación financiera del proyecto se previó una inversión inicial de $600.000.000, correspondiente al acondicionamiento de las cuatro excavadoras anfibias Hitachi y la ampliación de dos planchones “Cuadrados” necesarios para la operación de los equipos. Esta inversión se incurriría en el año 2008 o 2009, para los años subsiguientes se estima un ahorro bianual de $409.500.000. El nuevo diseño de traslación requerirá de mantenimiento cada dos años por valor de $480.000.000. Con estos datos iniciales se realiza el flujo de caja para un horizonte de 7 años, teniendo los siguientes resultados: Tabla 17. Cuadro resumen análisis financiero. 2008 FLUJO DE CAJA LIBRE DEL PROYECTO $-402.000.000 2009 $ 274.365.000 2010 $ -99.225.000 2011 $ 302.487.413 2012 $ TASA INTERNA DE RETORNO VPN COSTO CAPITAL MINEROS S.A. 14,04% RECUPERACIÓN DE LA INVERSIÓN AÑOS (14,04%) -109.395.563 2013 $ 2014 333.492.372 $ -120.608.608 16% $ 19.635.082,18 4,43 Como se nota en el cuadro resumen el proyecto es rentable y se recuperaría la inversión de 4.43 años. Los ahorros en mantenimientos son representativos, ya que este tipo de carrilería dura dos años sin necesidad de mantenimiento. Cabe anotar que en los valores del mantenimiento futuro se es un poco conservador asumiendo unos costos altos, disminuyendo estos costos el proyecto se vuelve más atractivo. Modificación del sistema de traslación de las excavadoras anfibias 29 de 52 Tabla 18. Análisis financiero. FLUJO DE FONDOS ANÁLISIS CAMBIO SISTEMA TRASLACIÓN RETROS ANFIBIAS 0 1 2 3 4 5 6 2008 2009 2010 2011 2012 2013 2014 Ahorro en Pontones $ $ 105.000.000 $ 110.250.000 $ 115.762.500 $ 121.550.625 $ 127.628.156 $ 134.009.564 Ahorro no consumo de zapatas $ $ 63.000.000 $ 66.150.000 $ 69.457.500 $ 72.930.375 $ 76.576.894 $ 80.405.738 Ahorro Tren de Rodaje $ $ 231.000.000 $ 242.550.000 $ 254.677.500 $ 267.411.375 $ 280.781.944 $ 294.821.041 Ahorro en no tornillería $ $ 10.500.000 $ 11.025.000 $ 11.576.250 $ 12.155.063 $ 12.762.816 $ 13.400.956 TOTAL INGRESOS-AHORROS $ $ 409.500.000 $ 429.975.000 $ 451.473.750 $ 474.047.438 $ 497.749.809 $ 522.637.300 EGRESOS $ AÑO INGRESOS-AHORROS MANTENIMIENTO FUTURO $ Sistema de Orugas $ $ $ 396.900.000 $- $ 437.582.250 $- $ 482.434.431 Pontones $ $ $ 132.300.000 $- $ 145.860.750 $- $ 160.811.477 TOTAL MANTENIMIENTO FUTURO $ $ $ 529.200.000 $- $ 583.443.000 $- $ 643.245.908 $ $ $- $- $- $- $- $ $ $- $- $- $- $- AMORTIZACIONES DEPRECIACION TOTAL EGRESOS $ $ $ 529.200.000 $- $ 583.443.000 $- $ 643.245.908 UTILIDAD OPERACIONAL $ $ 409.500.000 $ -99.225.000 $ 451.473.750 $ -109.395.563 $ 497.749.809 $ -120.608.608 IMPUESTO DE RENTA $ $ 135.135.000 $ - $ 148.986.338 $- $ 164.257.437 $ - UTILIDAD NETA $ $ 274.365.000 $ -99.225.000 $ 302.487.413 $ -109.395.563 $ 333.492.372 $ -120.608.608 AMORTIZACIONES $ $ $ - $- $- $- $- DEPRECIACION $ $ $- $- $- $- $- FLUJO DE CAJA OPERATIVO $ $ 274.365.000 $ -99.225.000 $ 302.487.413 $ -109.395.563 $ 333.492.372 $ -120.608.608 Modificación del sistema de traslación de las excavadoras anfibias 30 de 52 INVERSION EN ACTIVOS FIJOS (4 RETROS) Elementos sistema de orugas $ 360.000.000 Pontones reparados $ 120.000.000 Acondicionamiento e imprevistos $ 40.000.000 Ampliación de 2 Planchones $ 80.000.000 TOTAL INVERSION EN ACT IVOS FIJOS $ -600.000.000 INVERSION EN CAPITAL DE TRABAJO $ BENEFICIO TRIBUTARIO $ 198.000.000 FLUJO DE CAJA LIBRE DEL PROYECTO $ -402.000.000 TASA INTERNA DE RETORNO VPN (COSTO CAPITAL MINEROS S.A. 14,04%) RECUPERACIÓN DE LA INVERSIÓN AÑOS (14,04%) $ -99.225.000 $ 302.487.413 $ -109.395.563 $ 333.492.372 $ -120.608.608 $ 240.586.636,27 $ -76.296.864,46 $ 203.955.621,98 $ -64.680.128,07 $ 172.901.938,29 $ -54.832.121,83 $ -161.413.364 $ -237.710.228 $ -33.754.606 $ -98.434.734 $ 74.467.204 $ 19.635.082 16% $ 19.635.082,18 4,43 $ -402.000.000 SUPOSICIONES $ 274.365.000 La carrilería es sustituida cada 2 años y los pontones reparados por un valor de $30,000,000 Modificación del sistema de traslación de las excavadoras anfibias 31 de 52 6 DISEÑO DEL NUEVO SISTEMA Para el diseño de los nuevos elementos del sistema se hizo análisis de esfuerzos. Dichos diseños fueron discutidos por el grupo de trabajo buscando determinar que fueran los adecuados y que cumplieran con todos los requerimientos que se necesitan para instalar los nuevos elementos. 6.1 DISEÑO DE LOS SOPORTES DE LOS NUEVOS ELEMENTOS Y MONTAJE EN EL PONTON Para diseñar los soportes de los nuevos elementos a instalar, fue necesario realizar el levantamiento de estos, ya que había distancias o longitudes que se debían respetar para su correcto ensamble, tales como distancia entre agujeros, alturas, distancia entre caras, paso de la cadena, entre otras. La empresa Praco Didacol suministró información importante para realizar dichos levantamientos (Ver Anexo 6. Información técnica Komatsu PC-200.) Rueda Libre a instalar, levantamiento en Praco Didacol Diseño básico de sprocket, levantamiento en Praco Didacol Modificación del sistema de traslación de las excavadoras anfibias 32 de 52 Carriles, levantamiento en Praco Didacol Cadenas, levantamiento en Praco Didacol Zapatas, levantamiento en Praco Didacol Cilindro sistema tensor, levantamiento en Taller Diesel Resorte sistema tensor, levantamiento en Taller Diesel Soporte sistema tensor, levantamiento patios Mineros S. A. Imagen 7. Elementos tren de rodaje de una PC 200-7. En el diseño de los soportes de los carriles superiores e inferiores se tuvo en cuenta que cumplieran con los siguientes requerimientos: que la cantidad necesaria de carriles se pudieran ubicar en el espacio disponible, que permitan la evacuación de material para evitar que los carriles se bloquen, que se puedan instalar los carriles de forma fácil y que permitan el cambio en caso de mantenimiento. Modificación del sistema de traslación de las excavadoras anfibias 33 de 52 En la parte superior los soportes son 5 cajas independientes y en la parte inferior Un soporte completo para todos los carriles. Para el soporte del sistema tensor se realizó el levantamiento al puntal de una Komatsu PC 200-5 existente en la empresa y se adaptó a las necesidades que se tienen y al pontón. Para más detalle ver los planos (Ver Anexo 7. Soportes de los elementos y ensamble en el pontón.) 6.2 DISEÑO DE NUEVOS ELEMENTOS DEL TREN DE RODAJE Se decidió no montar el sprocket de la Komatsu PC 200-7 debido a que el espacio disponible no era suficiente y el sprocket quedaría golpeando con el pontón, por lo tanto se diseño un sprocket más pequeño de 13 dientes que se adaptara a la cadena seleccionada, además se diseñó seccionado en 3 partes, dos de 5 dientes y una de tres, esto se realizó para facilitar su montaje en el sistema. (Ver Anexo 8. Sprocket de 13 dientes 5-5-3.) Modificación del sistema de traslación de las excavadoras anfibias 34 de 52 7 CONSTRUCCIÓN Y COMPRA DE ELEMENTOS Con el ánimo de desarrollar microempresas generadoras de empleo en la región y por el alto nivel de trabajo en el Taller Metalmecánico de la empresa, se cotizó la reparación de los pontones con varias personas de la zona que cuentan con experiencia en este tipo de trabajo, posteriormente se realizó un comparativo de dichas cotizaciones con el comité técnico quedando de la siguiente manera: Tabla 19. Comparativo de reparación de pontones. DESCRIPCION Materiales Mano de Obra Total EBETH SOTELO CRISTO ATENCIA $ 18362040 $ 7545000 $ 25907040 ALCIDES TORRES N.D. N.D. $ 33000000 $ 13717800 $ 15000000 $ 28717800 Se realizó la selección de dos de los contratistas y se evaluaron en varios aspectos importantes para la realización del proyecto. Tabla 20. Evaluación proveedores. N° ASPECTO PORCENTAJE ALCIDES EBETH SOTELO 1 CONTROL DE CALIDAD 25% = = 2 EXPERIENCIA EN TRABAJOS SIMILARES 15% = = 3 MATERIAL 5% = = 4 CAPACIDAD ECONÓMICA DE REALIZAR EL TRABAJO 5% - - 5 EQUIPOS E INSTALACIONES 20% Equipos de soldadura 2% = = Equipos de corte 2% - + Equipos de carga 7% + - Instalaciones eléctricas 7% + - Espacio 2% = = 6 TIEMPO DE ENTREGA (1 mes) 5% = = 7 PERSONAL CAPACITADO Y CALIFICADO 10% Modificación del sistema de traslación de las excavadoras anfibias 35 de 52 Cantidad 5% = = Experiencia en pontones del personal 5% + - COSTO 15% - + = Iguales condiciones bien 100% 78% 76% - Regular + Bien 8 Con el contratista Ebeth Sotelo Pinto, se iniciaron las labores de modificación de los pontones, a quien se acompañó con interventoría y seguimiento para culminar con éxito los trabajos. Se tomaron las cotizaciones para la carrilería (Ver Tabla 16.) y se adquirieron los elementos con Praco Didacol, por ser repuestos originales y tener el menor precio. Modificación del sistema de traslación de las excavadoras anfibias 36 de 52 8 8.1 INTERVENTORIA, ENSAMBLE Y PUESTA A PUNTO INTERVENTORIA MODIFICACIÓN DE LOS PONTONES. Se realizo el seguimiento a la modificación de los pontones para que concordara con el diseño realizado (Ver Anexo 4. Plano de la modificación de la estructura del pontón.), al finalizar se revisó que las soldaduras no tuvieran poros, ya que se debía garantizar la estanqueidad, para que no se filtre agua y les incremente el peso. Retiro de láminas deterioradas, Taller Ebeth Sotelo Modificación del largo y alto , Taller Ebeth Sotelo Cambio en el largo y alto del pontón, Taller Ebeth Sotelo Instalación de nuevas láminas, Taller Ebeth Sotelo Modificación del sistema de traslación de las excavadoras anfibias 37 de 52 Corrección de curvaturas del pontón, Taller Ebeth Sotelo Corrección de curvaturas del pontón, Taller Ebeth Sotelo Pontón terminado, Taller Ebeth Sotelo Pontón terminado, Taller Ebeth Sotelo Pontón terminado, Taller Ebeth Sotelo Pruebas en las soldaduras, Taller Ebeth Sotelo Imagen 8. Etapas de la modificación de los pontones. 8.2 ENSAMBLE DE ELEMENTOS. Los soportes superiores e inferior fueron soldados al pontón, luego se procedió a hacer el ensamble de los carriles en estos, durante este proceso se vio la necesidad de instalar tres guarda cadenas en cada pontón para evitar que se saliera la cadena. Modificación del sistema de traslación de las excavadoras anfibias 38 de 52 Ensamble carriles inferiores Montaje guarda carriles Imagen 9. Ensamble carriles y guarda cadena. Se instalo el nuevo soporte y el sprocket en el tubo original de la máquina teniendo especial cuidado en la alineación con los soportes superiores e inferior para evitar el descarrilamiento de la cadena. Montaje soporte sprocket Montaje del sprocket Imagen 10. Montaje de soporte y sprocket. Luego se procedió a realizar el montaje del sistema tensor y de la rueda guía, al sistema tensor se le adecuo una grasera externa para facilitar el uso por parte del personal cuando se requiera tensionar la cadena. Adicionalmente se verifico que la rueda guía se pudiera desplazar por las canales de soporte del sistema tensor. Modificación del sistema de traslación de las excavadoras anfibias 39 de 52 Montaje del sistema tensor Montaje de la rueda guía Imagen 11. Montaje del Sistema tensor y rueda guía. Por último fueron montadas las zapatas y la cadena en el pontón, se detectó que cuando la máquina giraba, rosaban el tornillo que sostiene el contrapeso y las zapatas, debido a esto fue necesario calzar el soporte de la maquina (araña) para evitar que se presentara este problema. Instalación de cadenas y zapatas Calzas de la araña Imagen 12. Instalación de cadena y zapatas, y calzas de la araña. 8.3 PRUEBAS, VERIFICACION, CORRECCIONES DEL DISEÑO Y PUESTA A PUNTO. Se realizaron pruebas en terrenos cementados, en terrenos plásticos, de flotación y de maniobrabilidad con las cuales se pudieron identificar algunas mejoras necesarias antes de poner en funcionamiento la excavadora. Modificación del sistema de traslación de las excavadoras anfibias 40 de 52 Con las pruebas en terreno cementado se observo que era necesario disminuir el ángulo de quiebre de la cadena, para esto se modificó el soporte de los carriles inferiores dándole la forma curva del pontón y en el lado en el que se encuentra el sprocket se agregó un carril, este carril también sirvió para evitar que cuando la cadena se tensione golpee el pontón. Angulo de quiebre de la cadena muy pronunciado Se modificó la base inferior de los carriles Golpe de la cadena con la curva del pontón Se adicionó un carril en la curva Imagen 13. Modificación soporte inferior y adición de carril. En la prueba de maniobrabilidad se verifico que la excavadora fuera capaz de levantarse apoyada en el brazo, ya que esto es necesario para realizar reparaciones en campo e inspeccionar la carrilería, además se notó una mejora adicional con respecto al sistema anterior, puesto que para girar no necesita realizar grandes desplazamientos. Modificación del sistema de traslación de las excavadoras anfibias 41 de 52 Imagen 14. Pruebas de maniobrabilidad de la excavadora. En la prueba de flotación se comprobó que la excavadora era capaz de flotar, uno de los requerimientos principales del rediseño y se encontró que la línea de flotación correspondía a la calculada lo que indicó que el peso calculado del nuevo sistema era correcto. Imagen 15. Prueba de flotabilidad. Se realizaron las pruebas en terrenos plásticos: Modificación del sistema de traslación de las excavadoras anfibias 42 de 52 Imagen 16. Pruebas en terrenos plásticos. Encontrando que la excavadora con las zapatas cortas se quedaba enterrada, dificultando su movimiento y haciendo necesario el uso del brazo para desplazarse. Para solucionar esto se realizó una prueba con unas zapatas más largas, las cuales fueron construidas uniendo dos zapatas de 700 cm, y para aumentar el agarre en el terreno se soldó una platina a lo largo de ellas, el resultado de esta prueba fue una notable mejoría en el desplazamiento de la excavadora ya que el barro no se acumulaba frente al pontón. Zapatas largas Pruebas con las nuevas zapatas largas Imagen 17. Nuevas zapatas de 1400 cm. para pruebas en barro. También se detecto que era necesario instalar en el lado en el que se encuentra la rueda libre un carril adicional, porque la cadena con ciertos movimientos de la excavadora hunde la lámina del pontón. Modificación del sistema de traslación de las excavadoras anfibias 43 de 52 Imagen 18. Falla presentada en el lado de la rueda tensora. Con la operación de la máquina el sprocket diseñado presentó dos fallas: la primera, los dientes tenían poca altura, por ende había poco contacto con la cadena, la segunda, como el sprocket estaba seccionado en tres partes, generaba que las cargas no se distribuyeran uniformemente, lo que ocasionó una falla en la sección más pequeña. El sprocket se rediseñó para corregir dichas fallas (Ver Anexo 9. Rediseño sprocket 13 dientes 5-5-4.). Imagen 19. Corrección sprocket. La verificación de la eficacia del proyecto fue realizada por, Sergio Bonilla técnico del Taller Diesel, Jhon Jairo Gómez Director de la Unidad de Producción No. 2 y Juan Gabriel Galvis Líder de Proyectos Mecánicos I&D durante los días 16 y 17 de febrero de 2009, esta verificación quedó registrada en el formato: I&D-FOR-002 archivada en la carpeta del Proyecto en Mineros S.A. Modificación del sistema de traslación de las excavadoras anfibias 44 de 52 9 COSTO REAL DEL PROYECTO Los costos generales del proyecto, al realizar los ajustes y la puesta a punto del mismo fueron los siguientes: Tabla 21. Costo real del proyecto. Concepto Elementos tren de rodaje Sprocket 13 dientes Reparación pontones Adición reparación pontones Trabajos varios puesta a punto Corte de sprocket con plantilla Maquinado sprocket Adecuación de zapatas Proveedor Praco - Didacol Armando Piedrahita Ebeth Sotelo Ebeth Sotelo Armando Piedrahita Ferrocortes Taller metalmecánico Taller metalmecánico Total $ $ $ $ $ $ $ $ $ Valor 91.670.132 4.060.000 25.907.040 2.000.000 1.000.000 7.700.000 453.325 2.024.322 134.814.819 Hubo un incremento de $ 14’814.819 por concepto de modificaciones al diseño, por espacios, alargue de la cadena, incremento de zapatas, entre otros. El presupuesto previsto para el proyecto cumplió con las expectativas generales, estos valores se ajustarán para futuras modificaciones. Modificación del sistema de traslación de las excavadoras anfibias 45 de 52 10 AJUSTES Y MEJORAS AL DISEÑO Durante las diferentes etapas del proyecto se determinaron aspectos en el diseño que se deben mejorar para los futuros acondicionamientos: • Modificación de los pontones En los pontones se deben diseñar unas canales a lo largo, tanto arriba y abajo, para instalar las estructuras que soportan los carriles y disminuir la distancia que hay entre las zapatas y las laminas, además las curvas que tienen en los extremos serán eliminadas, con el fin de disminuir los quiebres bruscos en la cadena que pueden afectar su vida útil. Es posible que se requiera modificar la base de los carriles superiores e inferiores para que se adapten a la nueva geometría, para lo cual se deben tener en cuenta las mejoras que se hicieron durante la puesta a punto. • Calzas El uso de las calzas para la araña, ya no serán necesarias si se realizan las modificaciones descritas anteriormente para los pontones. • Zapatas largas Como las zapatas largas probadas en la etapa de correcciones y puesta a punto mejoraron el desplazamiento de la máquina en los terrenos plásticos, se deben diseñar unas zapatas con dicha geometría (Largo de 1400 cm. y la pestaña central más alta). • Cadena La longitud de la cadena se debe verificar con la nueva disposición de los elementos, la longitud actual es de 97 links. Modificación del sistema de traslación de las excavadoras anfibias 46 de 52 • Porta sprocket y tubo Con el fin de diseñar el porta sprocket con un chaflán de mayor tamaño para aplicar la soldadura de una forma correcta y que no afecte el montaje del sprocket, se debe recalcular el tubo con un diámetro inferior, un espesor mayor y mejorar los apoyos de este para evitar fracturas. • Sprocket de 13 dientes Como se mencionó anteriormente se cambio la partición del sprocket de 5-5-3 a 54-4, para distribuir mejor la carga en las tres partes, se tiene la propuesta de partirlo en 7-6 la cual debe ser evaluada antes de implementarla, además se debe tener en cuenta el posible cambio a un sprocket de 15 dientes con el fin de aumentar el ángulo de contacto con la cadena. Modificación del sistema de traslación de las excavadoras anfibias 47 de 52 11 IMPACTO, BENEFICIOS ALCANZADOS Al culminar el proyecto se encontraron los siguientes beneficios: a. Impacto ambiental: se disminuye la generación de chatarra derivada del cambio frecuente del tren de rodaje. b. Impacto económico: Disminución del costo de mantenimiento, debido a que la vida útil del nuevo tren de rodaje es superior y en su mayoría son elementos comerciales. c. Beneficios obtenidos en la operación: Mejor desplazamiento y giros de las excavadoras en los cargueros. d. Disminución de la fricción, generando menor desgaste en los elementos. Modificación del sistema de traslación de las excavadoras anfibias 48 de 52 12 RIESGOS OCUPACIONALES E IMPACTOS AMBIENTALES El nuevo diseño del sistema de traslación de las excavadoras anfibias, ofrece una reducción considerable en el uso de recursos, desde el punto de vista ambiental, minimiza la generación de materiales sólidos (chatarra, láminas antidesgaste) y el uso de recursos (soldadura, gases, energía), sin embargo desde el punto de vista ocupacional, el aumento en la altura de los pontones hace que el operador esté más expuesto a accidentes, para este punto se tiene previsto la instalación de accesos más confortables por intermedio de escaleras. Modificación del sistema de traslación de las excavadoras anfibias 49 de 52 13 CONCLUSIONES A pesar de que se presentaron algunos inconvenientes en el montaje y operación de la excavadora con el nuevo sistema de traslación tipo oruga, se puede concluir que este tipo de carrilería soluciona gran cantidad de problemas de las excavadoras anfibias entre los cuales se pueden destacar; por ser un sistema lubricado se facilita el desplazamiento y por no estar en contacto directo con la lamina se evita el desgaste de esta. Desde el punto de vista económico el rediseño del sistema de traslación es viable, porque se ahorra en mantenimientos, la carrilería tiene una mayor vida útil, la mayoría de elementos son comerciales, entre otros, pero para implementarlo con éxito en todas las excavadoras de la compañía es necesario llevar a cabo las mejoras planteadas. Modificación del sistema de traslación de las excavadoras anfibias 50 de 52 14 BIBLIOGRAFIA • Hibbeler, R.C.; Mecánica de Materiales. Ed Mc Prentice Hall. Tercera edición, Mexico. 1998. • Norton, Robert L.; Diseño de Maquinaria. Ed McGraw-Hill. Tercera edición, Mexico, 2005. • Munson, B. Young, D. Okiishi, Fundamentos de Mecánica de Fluidos. Ed Limusa-Wiley. Mexico. 1999. • Mataix, Claudio; Mecánica de fluidos y máquinas hidráulicas. Ed Alfaomega. Segunda edición, Mexico. 2005. • Askeland, Donald R.; La Ciencia e Ingeniería de los Materiales. Ed Iberoamérica. Mexico. 1985. • Restrepo, Gabriel J.; Información Técnica Tablas de Consulta Ferrocortes. Litoimpresos y Servicios. Medellín. 2006. • Caterpillar. http://www.cat.com/parts • Big Float. http://www.bigfloat.se • Remu. http://www.remu.fi • Praco Didacol S.A. Modificación del sistema de traslación de las excavadoras anfibias 51 de 52 http://www.pracodidacol.com/Construcci%C3%B3n/Komatsu/tabid/238/lang uage/es-CO/Default.aspx • Komatsu. http://www.komatsu.com • Hitachi. http://www.hitachi-c-m.com/global/products/excavator/index.html Modificación del sistema de traslación de las excavadoras anfibias 52 de 52