DISPENSADOR PARA BOLSAS DE PLASTICO.(ES2129828)

Anuncio

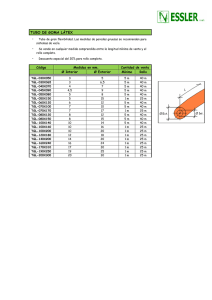

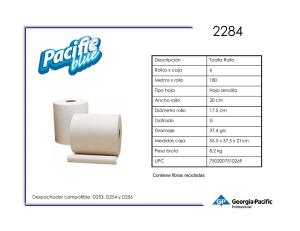

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k 2 129 828 kInt. Cl. : B65H 35/10 11 Número de publicación: 6 51 ESPAÑA B65D 33/00 A47F 13/08 k TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 95921288.7 kFecha de presentación : 06.06.95 kNúmero de publicación de la solicitud: 0 778 810 kFecha de publicación de la solicitud: 18.06.97 T3 86 86 87 87 k 54 Tı́tulo: Dispensador para bolsas de plástico. k 73 Titular/es: SEALED AIR CORPORATION k 72 Inventor/es: Kannankeril, Charles P.; k 74 Agente: Curell Suñol, Marcelino 30 Prioridad: 29.08.94 US 298203 301 Mayhill Street Saddle Brook NJ 07663-5303, US 45 Fecha de la publicación de la mención BOPI: 16.06.99 45 Fecha de la publicación del folleto de patente: ES 2 129 828 T3 16.06.99 Aviso: k k Cruikshank, Bruce A.; Gavronsky, German y Farison, Brian K. k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art◦ 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 129 828 T3 DESCRIPCION Dispensador para bolsas de plástico. La presente invención se refiere a un aparato dispensador y a un procedimiento, adaptados para dispensar de forma consecutiva bolsas de plástico, a partir de rollos bobinados, las cuales están unidas por lı́neas de corte perforadas. Los supermercados o mercados de frutas comúnmente exponen frutas y verduras a granel, permitiendo que los clientes inspeccionen la calidad de las mismas y seleccionen individualmente los artı́culos deseados. Las frutas y verduras se exponen en sus receptáculos para transporte originales, dispuestas sueltas en bandejas de exposición o, cuando es apropiado, amontonadas en pilas. Por lo general las bolsas de plástico para productos alimenticios se prevén para guardar las frutas y verduras seleccionadas. Normalmente, las bolsas de plástico se presentan en forma de rollos bobinados de forma cilı́ndrica que se colocan en dipensadores para su utilización por los clientes. Las bolsas en los rollos bobinados están separadas por lı́neas de corte perforadas que permiten que se dispensen dichas bolsas de plástico de manera consecutiva del rollo bobinado. Sin embargo, debido a la naturaleza de los expositores utilizados para las frutas y verduras y la naturaleza de los dispensadores de bolsas existentes, es difı́cil incorporar los dispensadores de bolsas de plástico en una posición práctica. El rollo bobinado de bolsas de plástico con frecuencia se sitúa simplemente en un eje fijo que presenta un extremo del mismo montado en un soporte fijado a una superficie firme y colocado en forma horizontal o vertical en una superficie firme. Retirar una bolsa del rollo bobinado en dicho dispensador de bolsas, requiere que los clientes agarren la bolsa frontal con una mano, al tiempo que sostienen la siguiente bolsa y/o el rollo bobinado con la otra mano, y que a continuación tiren con la suficiente fuerza para separar la bolsa frontal del rollo bobinado por la lı́nea de corte. Haciéndolo de este modo, el cliente, a menudo, no solamente separa la bolsa frontal del rollo bobinado, sino que deforma o rasga la bolsa frontal según la cantidad de fuerza aplicada. El cliente ocasionalmente tiene una mano ocupada sosteniendo las frutas o verduras seleccionadas o algún otro artı́culo que le impide utilizar las dos manos para separar la bolsa frontal del rollo bobinado. Cuando sucede esto, el cliente por lo general intenta dar un tirón de la bolsa del rollo bobinado sin sostener la bolsa adyacente y/o el rollo bobinado. Esto normalmente produce el deterioro de la bolsa frontal y/o hace que el rollo bobinado gire en exceso en el eje fijo. Este giro libre del rollo bobinado alrededor del eje fijo hace que un excesivo número de bolsas den vueltas desenrollándose del rollo bobinado. Estas bolsas no deseadas deben rebobinarse sobre el rollo bobinado o bien separarse del mismo dando como resultado un posible deterioro y/o desperdicio. Además, después de que se haya retirado la bolsa frontal del rollo bobinado, puede ser difı́cil encontrar la siguiente bolsa debido a que dicha siguiente bolsa probablemente estará enrasada contra el rollo bo2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 binado. La finalidad de proporcionar bolsas para productos alimenticios, situados adyacentes a las frutas y verduras en el departamento de productos alimenticios, es ayudar a los clientes en el empaquetado de los artı́culos seleccionados. Para ayudar de forma apropiada a los clientes es útil proporcionar un dispensador de bolsas de plástico que esté convenientemente situado y orientado de forma apropiada para que permita que se dispense únicamente una bolsa cada vez. Puede apreciarse un enfoque para dispensar de forma consecutiva bolsas de plástico en la patente de U.S. n◦ 5.219.424 y en la patente relacionada de U.S. n◦ 5.135.146, de Simhaee, que dan a conocer un dispensador que presenta una lengüeta que se acopla en la lı́nea de separación entre la bolsa en el extremo del rollo bobinado y la siguiente bolsa. En el lado de corriente arriba de la lengüeta se prevé una uña, de modo que se forma un espacio intermedio entre la uña y la lengüeta tal que cuando la bolsa se separa, una parte del borde frontal de la siguiente bolsa se sostiene en el espacio intermedio, manteniéndose de ese modo la bolsa en posición para el siguiente usuario. Sin embargo, en esta configuración, no existe ninguna disposición para un rápido autoposicionamiento de un rollo bobinado que asegure que la bolsa de plástico se coloque desde el rollo bobinado sobre la lengüeta de separación, asegurando de este modo el contacto de la lı́nea de corte con la lengüeta para la separación de la bolsa frontal del rollo bobinado por la lı́nea de corte. Otra limitación de los dispensadores de bolsas existentes es que no permiten su montaje en una superficie firme adyacente al expositor de manera que se mantenga la deseada orientación de los mismos para una fácil retirada de las bolsas. La posibilidad de montar un dispensador de bolsas de plástico en una amplio número de posiciones distintas, convenientemente situadas adyacentes a los frutos y verduras, al tiempo que se mantiene la orientación deseada es muy conveniente. A la vista de los antecedentes anteriores, un objetivo de la presente invención consiste, por lo tanto, en proporcionar un aparato dispensador mejorado para dispensar de forma consecutiva bolsas de plástico que pueda montarse en una superficie firme, en una pluralidad de posiciones, al tiempo que se mantiene una orientación deseada. La invención consiste en un aparato dispensador para dispensar de forma consecutiva bolsas de plástico de un rollo bobinado de bolsas de plástico flexibles, unidas de forma continua por lı́neas de corte perforadas, comprendiendo dicho aparato un receptáculo para recibir el rollo bobinado de bolsas de plástico, incluyendo dicho receptáculo una base y un par de lados opuestos que se extienden desde ésta, y medios separadores situados en dicho receptáculo para su acoplamiento a la lı́nea de corte de las bolsas de plástico y separar dichas bolsas de plástico del rollo bobinado, caracterizado porque presenta medios autoposicionadores para colocar una primera bolsa de plástico del rollo bobinado que se ha recibido en dicho receptáculo sobre dichos medios separadores, y un soporte de montaje que presenta un 3 ES 2 129 828 T3 primer extremo para su montaje en una superficie firme y un segundo extremo para su montaje en dicho receptáculo, con el fin de montar dicho receptáculo en dicha superficie firme en una orientación deseada para sostener el rollo bobinado contra dichos medios de autoposicionado y dicha base, para el autofrenado del rollo bobinado y para reducir el giro excesivo del mismo a medida que las bolsas de plástico se separan de forma consecutiva del mismo. Los medios autoposicionadores permiten una fácil colocación de un nuevo rollo bobinado o de uno de repuesto sobre los medios separadores. Preferiblemente, éstos comprenden un par de aletas orientadas hacia el interior que se extienden en general de forma transversal con respecto al par de lados y que están separadas lateralmente para determinar una abertura a través de la cual se dirigen las bolsas de plástico en su avance para permitir una fácil entrega de las mismas. En la forma de realización preferida, los medios separadores comprenden una lengüeta de separación que se extiende hacia fuera desde la base y que está formada para acoplarse a la lı́nea de corte situada entre las bolsas de plástico. La lengüeta de separación de los medios separadores se sitúa de forma preferible ligeramente por encima de una alineación axial horizontal con la base para asegurar que dicha lengüeta de separación entra en contacto fácilmente con la lı́nea de corte de las bolsas de plástico en la posición deseada. El soporte de montaje permite montar el receptáculo en una amplia variedad de posiciones sobre una gran variedad de superficies firmes al tiempo que se mantiene al mismo en su orientación deseada. Esta posibilidad de que el soporte de montaje pueda montarse sobre cualquier número de superficies firmes permite fijar el aparato en expositores, esquinas, unidades de refrigeración, etc., por todo un almacén u otro establecimiento. Es conveniente que los receptáculos se formen según una construcción unitaria para simplificar la producción y mejorar la resistencia del receptáculo. También es beneficioso que se corten partes de la base y de los lados para proporcionar un fácil acceso al rollo bobinado para fines de su sustitución, de reducir el peso total del dispositivo, y de limitar la acumulación de residuos dentro del receptáculo. En el caso improbable de que el extremo del rollo bobinado no se retenga mediante los medios separadores, el corte permite una fácil nueva colocación del rollo bobinado. La forma y situación del corte, en cooperación con el receptáculo, proporcionan un acceso visual claro a aproximadamente el ochenta por ciento del rollo bobinado. Por lo tanto, la localización del extremo del rollo bobinado para su colocación se simplifica en gran medida. La orientación preferible del receptáculo es de forma que el rollo bobinado se descentre contra la base y el par de aletas para mejorar el autofrenado del rollo bobinado y limitar el giro excesivo del mismo a medida que las bolsas se separan en forma consecutiva del rollo bobinado. Para colaborar en el sostenimiento del rollo bobinado contra la base y el par de aletas, es prefe- 5 10 15 20 25 30 35 40 45 50 55 60 65 4 rible que los medios separadores estén en ángulo hacia abajo apartados de la base. Esto se hace más importante cuando el rollo bobinado se hace más pequeño en diámetro a medida que se retiran bolsas del mismo. El sostenimiento continuo del rollo bobinado contra las aletas y la base crea un efecto de apretamiento, que impide que el rollo bobinado gire en exceso a medida que las bolsas avanzan hacia los medios separadores. Además, esto ayuda asimismo a retener el rollo bobinado dentro del receptáculo. Esta disposición de autofrenado del receptáculo minimiza los inconvenientes y el desgaste relacionados con el exceso de bolsas producido por el giro excesivo del rollo bobinado. Para cooperar con esta función, es posible revestir la base y una parte inferior de los lados y de las aletas con un material de gran rozamiento, tal como caucho, para crear una fricción y mejorar el frenado del rollo bobinado a medida que éste se hace más pequeño. También es posible revestir la parte superior de los lados y de las aletas con materiales suaves, tales como Teflon(R) , para impedir el aumento de fricción creado por un nuevo rollo bobinado que sea relativamente grande y pesado. En la forma de realización preferible, el soporte presenta un primer extremo, un segundo extremo y una parte central que se extiende entre ellos. Es beneficioso que el primer extremo esté doblado en un ángulo que se aproxima a 90◦ , en relación a la parte central mientras que el segundo extremo está doblado en un ángulo que se aproxima a 45◦ en relación a la parte central. Asimismo es beneficioso que el primer extremo y el segundo extremo doblados sobresalgan fuera de la parte central en lados opuestos del eje longitudinal del mismo. Dicha configuración del soporte permite montar dicho receptáculo en una pluralidad de posiciones al tiempo que se mantiene la orientación del receptáculo deseada. Es conveniente prever el primer extremo del soporte con una primera abertura de soporte, el segundo extremo con una segunda abertura de soporte, y la parte central con una tercera abertura de soporte. Una de estas primera, segunda, y tercera aberturas de soporte cooperará preferiblemente con una abertura inferior, determinada en la base, y una fijación convencional, para fijar de ese modo el soporte en el receptáculo. El otro extremo del soporte se monta por medio de una fijación convencional en la superficie firme deseada. La parte de entrada idealmente presenta la tercera abertura de soporte situada adyacente al primer extremo para aumentar el número de posiciones en las cuales puede montarse el receptáculo. La presente invención consiste asimismo en un procedimiento para dispensar de manera consecutiva bolsas de plástico de un rollo bobinado de bolsas sucesivas, unidas por lı́neas de corte perforadas, comprendiendo dicho procedimiento las etapas de introducir el rollo bobinado de bolsas en un receptáculo, presentando dicho receptáculo una base, un par de lados opuestos que se extienden del mismo, una aleta orientada hacia el interior en cada uno de dichos lados formando una abertura entre los mismos, y una lengüeta de separación que sobresale hacia fuera desde dicho base, orientar dicho receptáculo por medio 3 5 ES 2 129 828 T3 de un soporte de montaje que presenta un primer extremo montado en una superficie firme y un segundo extremo montado en dicho recipiente para sostener el rollo bobinado contra dicho base y dichas aletas para mejorar el autofrenado del rollo bobinado y limitar el giro excesivo del mismo, posicionar una bolsa frontal de dichas bolsas de plástico del rollo bobinado a través de dicha abertura entre dichas aletas y sobre dicha lengüeta de separación, desenrollar las bolsas de plástico del rollo bobinado a lo largo de un recorrido predeterminado hacia dicha lengüeta de separación, y acoplarse a la lı́nea de corte entre las bolsas de plástico y dicha lengüeta de separación para separar las bolsas de plástico del rollo bobinado. A continuación se describe una forma de realización de la presente invención haciendo referencia a los dibujos adjuntos en los que: La figura 1 es una vista en perspectiva de un aparato dispensador para bolsas según la presente invención, la figura 2 es una vista similar a la de la figura 1 que muestra el rollo bobinado en el que quedan solamente unas pocas bolsas, la figura 3 es una vista en sección transversal por la lı́nea 3-3 de la figura 1, la figura 4 es una vista por el extremo que muestra una bolsa de plástico que se está alimentando a lo largo de una guı́a de deslizamiento posicionadora según la presente invención, la figura 5 es una vista en perspectiva del soporte de montaje según la presente invención, y las figuras 6 a 11 son una serie de vistas en sección transversal que muestran la cooperación entre el soporte de montaje y el receptáculo para montar dicho receptáculo en una superficie firme en una pluralidad de posiciones. Haciendo referencia a las figuras 1 y 2, el aparato de la presente invención se indica en general mediante la referencia numérica 10. El aparato 10 incluye un receptáculo, indicado en general mediante la referencia numérica 12 y un soporte de montaje, indicado en general mediante la referencia numérica 22. El receptáculo 12 presenta una construcción unitaria formada a partir de un par de lados opuestos 14, un par de aletas 16 que se extienden generalmente transversalmente con respecto a los lados, una base 18 situada debajo de los lados, que proporciona soporte a éstos y unos medios separadores o lengüeta 20 que se extienden hacia fuera desde la base 18. El receptáculo 12 está adaptado para recibir un rollo bobinado de bolsas de plástico AA, que está formado de un rollo continuo de bolsas flexibles AA unidas por lı́neas de corte perforadas 24. Las bolsas de plástico AA están previstas para su utilización como bolsas para productos alimenticios en supermercados o mercados de alimentación para llevar fruta y/o verduras. Debe comprenderse, sin embargo, que el aparato 10 puede utilizarse para dispensar cualquier número de tipos distintos de bolsas AA. Es importante que las bolsas que se escojan para ser utilizadas según la presente invención sean lo suficientemente flexibles para empaquetarse en un rollo bobinado. El receptáculo 12 de esta forma de realización presenta una configuración muy abierta, 4 5 10 15 20 25 30 35 40 45 50 55 60 65 6 que cuenta con la cooperación entre la base 18, los lados 14, las aletas 16, y la orientación del receptáculo (ver figuras 6 a 11), tal como se determina por medio del soporte de montaje 22, para retener el rollo bobinado dentro del receptáculo. El tamaño del receptáculo 12 corresponde al del rollo bobinado de bolsas de plástico AA que ha de recibir. El receptáculo 12 representado en las figuras 1 a 11 presenta una construcción sólida, hasta el punto de que los lados 14, las aletas 16 y la base 18 están formados por paneles sólidos. Debe comprenderse, sin embargo, que el receptáculo 12 puede presentar asimismo una construcción muy abierta. Puede utilizarse casi cualquier material para el receptáculo 12 siempre que pueda retener un rollo bobinado AA y cooperar con el soporte de montaje 22. Por ejemplo, en lugar de la construcción sólida indicada, el receptáculo 12 puede fabricarse de alambre o malla. Tal como puede apreciarse en las figuras 1, 2 y 6 a 11, el soporte de montaje 22 fija el receptáculo 12 a una superficie XX, preferentemente firme, en cualquiera de una pluralidad de posiciones. El soporte de montaje 22 presenta un primer extremo 26, un segundo extremo 28, y una parte central 30. El primer extremo 26 está doblado en un ángulo de aproximadamente 90◦ con respecto al eje longitudinal del soporte 22. El segundo extremo 28 está doblado en un ángulo de aproximadamente 45◦ con respecto al eje longitudinal del soporte 22. El primer extremo 26 y el segundo extremo 28 del soporte 22 están doblados en direcciones opuestas con respecto al eje longitudinal del soporte. Esta relación opuesta del primer extremo 26 y del segundo extremo 28 con respecto a la parte central 30 del soporte 22, permite montar el receptáculo 12 en una amplia variedad de posiciones, al tiempo que se mantiene la orientación deseada. La orientación deseada del receptáculo 22 se describirá en detalle a continuación. El soporte 22 determina un primer par de aberturas de soporte 32 situadas en el primer extremo 26, y un segundo par de aberturas 34 situadas en el segundo extremo 28 y un tercer par de aberturas 36 situadas adyacentes al primer extremo. La base 18 del receptáculo 12 presenta un par de aberturas de base 38, las cuales de manera selectiva cooperan con un par de aberturas del primero, segundo o tercer par de aberturas (32, 34 y 36, respectivamente) por medio de fijaciones convencionales, tales como los pernos y tuercas 40 representados en las figuras 1 a 3 y 6 a 11. Para montar el soporte en la superficie firme se utiliza un segundo juego de pernos y tuercas 32a. Debe comprenderse que pueden utilizarse otros tipos de fijaciones para montar o asegurar el soporte 22 en la superficie firme XX y/o en el receptáculo 12. Tal como se muestra mejor en las figuras 6 a 11, la orientación deseada del receptáculo 12 es tal que el rollo bobinado, independientemente de su tamaño (ver AA”’ en la figura 2 para un pequeño rollo bobinado resultante por presentar solamente unas pocas bolsas restantes en el mismo), se descentre contra las aletas 16 y la base 18. Preferiblemente, el receptáculo 12 se orienta aproximadamente a 45◦ con respecto a la horizontal. En esta orientación, la unión de la base 18 y los lados opuestos 14, que se unen en una ángulo recto 7 ES 2 129 828 T3 aproximadamente de 90◦ , forman el punto más bajo del receptáculo 12. La combinación de esta orientación de la base 18 y de los lados 14 es lo que provoca el autofrenado del rollo bobinado que se opone a, o limita, la tendencia del rollo bobinado a girar en exceso o separarse de las aletas 16 y de la base 18 a medida que se desenrolla el rollo bobinado debido al avance de las bolsas de plástico AA fuera del receptáculo 12. La base 18 está inclinada cuando el receptáculo se encuentra en la orientación deseada. En la práctica, la orientación del receptáculo 12 y la configuración de las aletas 16 y la orientación hacia abajo de los medios de separación 20 crea un efecto de aprietamiento en el rollo bobinado AA para evitar que este gire en exceso independientemente del tamaño del rollo. Para cooperar con el frenado o evitar el giro excesivo y la retención del rollo, es posible tratar la base 18 y/o las partes de los lados 14 y/o las aletas 16 adyacentes a la base con un revestimiento de gran rozamiento, tal como caucho. Para disminuir el rozamiento inicial cuando se coloca un nuevo rollo bobinado en el receptáculo 12, es posible revestir las partes de los lados 14 y/o de las aletas 16 distantes de la base 18 con un material suave, de bajo rozamiento, tal como Teflon(R) para aumentar la facilidad de dispensar las primeras pocas bolsas del rollo bobinado. El propio peso del rollo bobinado AA también coopera, por lo menos inicialmente, en la prevención del giro excesivo. A medida que el tamaño del rollo bobinado disminuye, el peso del rollo bobinado se convierte en un factor menor en la prevención del giro excesivo. Tal como se ilustra en las figuras 3 y 6 a 11, cada uno del par de lados opuestos 14 presenta una forma generalmente cuadrada que coopera con la base 18, para retener el rollo bobinado. Una esquina de la forma cuadrada de cada lado 14, distante de las aletas 16, se ha cortado en un ángulo extendido de 45◦ para reducir el peso del receptáculo 12. Además, en cada uno de los lados 14 se determinan primeros recortes 44 también para reducir el peso del receptáculo y para proporcionar un fácil acceso al rollo bobinado. Estos recortes 44 colaboran en facilitar la sustitución de los rollos bobinados que deben recibirse dentro del receptáculo 12. Los lados 14 están previstos asimismo para limitar el desplazamiento lateral del rollo bobinado a medida que éste se desenrolla. Los lados se extienden una distancia suficiente hacia arriba desde la base 18 para contener el rollo bobinado. La base 18 presenta unos correspondientes segundos recortes 46, que son adyacentes a los primeros recortes 44, para reducir también el peso total del receptáculo 12 y evitar que se recoja cualesquiera objetos extraños en el interior del receptáculo. Los primeros recortes 44, los segundos recortes 46, la abertura entre las aletas 16 y la parte superior abierta del receptáculo 12 proporcionan un fácil acceso visual a aproximadamente el 80 % del rollo bobinado. El acceso visual permite localizar rápidamente la bolsa frontal AA’, si no está retenida en los medios separadores 20, con el fin de colocarla de nuevo. En la presente forma de realización, los recortes son generalmente rectangulares. Sin embargo, debe comprenderse que 5 10 15 20 25 30 35 40 45 50 55 60 65 8 dichos recortes pueden presentar cualquier forma deseada siempre que se cumplan los objetivos anteriormente mencionados. Los medios separadores 20, representados en las figuras 1 a 3 y 6 a 11, inicialmente se extienden hacia abajo desde la base 18 en un ángulo aproximadamente de 45◦ . La finalidad de esta configuración hacia abajo (que se aprecia mejor en las figuras 2 y 3) consiste en sostener de forma continua o en apretar el rollo bobinado contra las aletas 16 y la base 18, particularmente cuando el rollo bobinado es pequeño. El peso reducido del rollo bobinado pequeño de otro modo harı́a que éste girase en exceso y/o se desplazara hacia arriba en la base inclinada 18, en el momento en que se retirara la bolsa frontal AA’ del rollo bobinado. Los medios separadores 20 se inclinan en ese momento ligeramente y forman en su extremo libre un gancho 48, para acoplarse en la lı́nea de corte 24 entre la bolsa frontal AA’ y la siguiente bolsa AA”, para permitir que la bolsa frontal se separe del rollo bobinado. El gancho 48 se sitúa ligeramente por encima del plano horizontal de la base 18 para asegurar su fácil acoplamiento con la lı́nea de corte 24 entre las bolsas de plástico AA. Debe comprenderse que los medios separadores 20 y su gancho asociado 48 pueden presentar otras formas y orientaciones relacionadas, siempre que los medios separadores se acoplen fácilmente en la lı́nea de corte entre las bolsas de plástico AA. Tal como se ilustra en las figuras 1, 2 y 4, las aletas 16 se combinan para formar una configuración generalmente rectangular. La superficie adyacente de cada aleta 16 está cortada en ángulo para formar una guı́a de autoposicionamiento 50 entre las mismas. Las dos aletas 16 están separadas una distancia suficiente para formar una abertura 52 entre las mismas, que está adyacente a los medios separadores 20. Los bordes de la abertura 52, en lugar de ser puntiagudos son redoendeados, para permitir que las bolsas de plástico AA en su avance pasen fácilmente a través de la abertura sin deterioro ni un desplazamiento que produzca atascamiento. En su funcionamiento, el rollo bobinado se introduce de forma que las bolsas de plástico AA se desenrollen desde la base de dicho rollo bobinado. El rollo bobinado de esta forma de realización no requiere estar montado en un eje. Al contrario, simplemente se coloca dicho rollo bobinado dentro del receptáculo y se le deja girar libremente. Si se desea, puede preverse un eje en el interior del receptáculo 12, para soportar de forma giratoria el rollo bobinado. También es posible colocar el rollo bobinado en el interior del receptáculo de forma que las bolsas de plástico AA se desenrollen desde la parte superior del rollo bobinado. Tal como se muestra en la forma de realización preferida de la figura 4, se tira de la bolsa frontal AA’ hacia arriba desde la base del rollo bobinado hacia las aletas 16 a lo largo de la guı́a de posicionamiento 50. A medida que se tira de la bolsa frontal AA’, generalmente en forma horizontal, a lo largo de la guı́a posicionamiento 50, la bolsa frontal se desliza hacia abajo por la guı́a de posicionamiento, comenzando al mismo tiempo a plegarse sobre sı́ misma, para presentar una configuración generalmente en forma de U tal como 5 9 ES 2 129 828 T3 puede apreciarse en la figura 4. A medida que se continua tirando de la bolsa frontal AA’, ésta se deslizará alrededor de los bordes redondeados de la guı́a de posicionamiento 50, por la abertura 52 y sobre los medios separadores 20, tal como se muestra en las figuras 1, 2 y 4. A medida que la bolsa AA’ avanza en su recorrido predeterminado hacia el gancho 48, ésta se desplegará a lo largo de los medios separadores 20. Para retirar la bolsa frontal AA’ del receptáculo 12, una persona o cliente agarra la bolsa frontal con una mano y tira de la bolsa, de forma generalmente horizontal, retirándola del receptáculo 12. Tal como se muestra en la figura 3, se continúa tirando de la bolsa frontal a lo largo de su dirección de desplazamiento predeterminada, de forma que la lı́nea de corte perforada 24 entre la bolsa frontal AA’ y la siguiente bolsa AA”, se 5 10 15 20 25 30 35 40 45 50 55 60 65 6 10 alineará y acoplara con el gancho 48. Esto asegurará que la bolsa frontal se separe fácilmente del rollo bobinado, al tiempo que se hace avanzar la bolsa siguiente AA” una distancia suficiente fuera del receptáculo 12 para permitir su fácil retirada. En esta forma de realización, las bolsas de plástico AA pueden retirarse del receptáculo 12 y separarse del rollo bobinado utilizando solamente una mano, al tiempo que se asegura que se pueda agarrar fácilmente la siguiente bolsa AA” para su retirada. En una forma de realización alternativa, en lugar de tratar el receptáculo, tal como se ha descrito anteriormente, con un material cauchutado, la base 18 y/o los lados 14 y/o las aletas 16, pueden tratarse con otros materiales o preverse con una superficie texturada para conseguir la superficie de fricción deseada. 11 ES 2 129 828 T3 REIVINDICACIONES 1. Aparato dispensador (10) para dispensar de forma consecutiva bolsas de plástico a partir de un rollo bobinado de bolsas de plástico flexibles (AA) unidas por lı́neas de corte perforadas (24), comprendiendo dicho aparato (10) un receptáculo (12) para recibir el rollo bobinado de bolsas de plástico (AA), comprendiendo dicho receptáculo (12) una base (18), y un par de lados opuestos (14) que se extienden desde la misma; y medios separadores (20) situados en dicho receptáculo (12) para su acoplamiento a la lı́nea de corte (24) de las bolsas de plástico (AA) y separar las bolsas de plástico (AA) del rollo bobinado; caracterizado porque presenta medios de autoposicionamiento (50, 52) para colocar una primera bolsa de plástico (AA’) del rollo bobinado recibido en dicho receptáculo (12) sobre dichos medios separadores (20); y un soporte de montaje (22) que presenta un primer extremo (26) para su montaje en una superficie firme (XX) y un segundo extremo (28) para su montaje en dicho receptáculo (12) con el fin de montar dicho receptáculo en la superficie firme (XX) en una orientación deseada para sostener el rollo bobinado contra dichos medios de posicionamiento (50, 52) y dicha base (18) para el autofrenado del rollo bobinado y para reducir el giro en exceso del mismo a medida que las bolsas de plástico (AA) se separan en forma consecutiva del mismo. 2. Aparato (10) según la reivindicación 1, caracterizado porque dichos medios separadores comprenden una lengüeta de separación (20) que sobresale hacia fuera desde dicha base (18) para su acoplamiento a la lı́nea de corte (24) entre las bolsas de plástico (AA’, AA”) con el fin de separar la bolsa de plástico (AA’) del rollo bobinado. 3. Aparato (10) según la reivindicación 1 ó 2, caracterizado porque dichos medios de autoposicionamiento (50, 52) comprenden una aleta orientada hacia el interior (16) en cada uno de dichos lados (14), presentando cada una de dichas aletas (16) una parte en ángulo (50), y porque dicho par de aletas (16) están separadas lateralmente para determinar una abertura (52) entre las mismas. 4. Aparato (10) según la reivindicación 3, caracterizado porque dicha abertura (52) situada entre dichas aletas (16) es de una medida suficiente para permitir que las bolsas de plástico (AA) se desplacen fácilmente desde dicha parte en ángulo (50) sobre dichos medios separadores (20), a medida que se desenrolla la bolsa de plástico (AA’) del rollo bobinado, y retener las bolsas de plástico (AA) en la posición deseada. 5. Aparato (10) según la reivindicación 3 ó 4, caracterizado porque dicha lengua de separación 20 se separa en ángulo de dicha base (18) para sostener de forma continua el rollo bobinado contra dicho par de aletas (16) y dicha base (18) a medida que se desenrollan las bolsas de plástico (AA) del rollo bobinado, creando de ese modo un efecto de aprietamiento para retener el rollo bobinado en el interior de dicho receptáculo (12) y limitar el giro excesivo de un rollo bobinado de 5 10 15 20 25 30 35 40 45 50 55 60 65 12 diámetro reducido. 6. Aparato (10) según cualquiera de las reivindicaciones anteriores, caracterizado porque dichos lados (14) determinan cada uno un recorte (44) para reducir el peso total de dicho receptáculo (12). 7. Aparato (10) según cualquiera de las reivindicaciones anteriores, caracterizado porque dicha base (18) determina un recorte (46) para reducir peso de dicho receptáculo (12), evitar que se acumulen objetos de residuos en el mismo y proporcionar acceso visual a una mayorı́a del rollo bobinado para localizar la bolsa frontal (AA’) del mismo. 8. Aparato (10) según cualquiera de las reivindicaciones anteriores caracterizado porque dicho soporte de montaje (22) comprende una parte central (30) que se extiende entre el primer extremo y el segundo extremo (26, 28), estando dicho primer extremo (26) doblado en un primer ángulo con respecto a dicha parte central (30) y estando dicho segundo extremo (28) doblado en un segundo ángulo con respecto a dicha parte central (30). 9. Aparato (10) según la reivindicación 8, caracterizado porque dicho primer extremo (26) y dicho segundo extremo (28) sobresalen hacia fuera desde dicha parte central (30) en lados opuestos del eje longitudinal del mismo, lo cual permite que dicho receptáculo (12) se monte en una pluralidad de posiciones al tiempo que se mantiene la orientación deseada del mismo. 10. Aparato (10) según la reivindicación 9, caracterizado porque dicho primer ángulo es generalmente de 90◦ . 11. Aparato (10) según la reivindicación 9 ó 10, caracterizado porque dicho segundo ángulo es generalmente de 45◦ . 12. Aparato (10) según la reivindicación 9, 10 u 11, caracterizado porque dicho soporte (22) determina una primera abertura de soporte (34), una segunda abertura de soporte (32) y una tercera abertura de soporte (36). 13. Aparato (10) según la reivindicación 12, caracterizado porque dicha tercera abertura de soporte (36) está situada adyacente a dicho primer extremo (26). 14. Aparato (10) según cualquiera de las reivindicaciones anteriores 8 a 13, caracterizado porque dicha base (18) determina una primera abertura de base (38) que coopera con uno de dichos primer extremo (26) y segundo extremo (28) para fijar dicho soporte en la misma. 15. Aparato (10) según cualquiera de las reivindicaciones anteriores caracterizado porque dicho receptáculo (12) comprende una construcción unitaria que presenta dicha base (18) y dichos lados (14) formando superficies opuestas unidas en un ángulo de aproximadamente 90◦. 16. Aparato (10) según la reivindicación 15, caracterizado porque dicha unión de dicha base (18) y dichas aletas (16) forma un punto más inferior de dicho receptáculo (12), cuando dicho receptáculo (12) se orienta en su posición deseada, aproximadamente a 45◦ con respecto a la horizontal. 17. Aparato (10) según cualquiera de las reivindicaciones anteriores, caracterizado porque 7 13 ES 2 129 828 T3 dicha base (18) y una parte de dichos lados (14) comprenden una superficie de gran rozamiento para reducir el giro del rollo bobinado. 18. Aparato (10) según cualquiera de las reivindicaciones anteriores, caracterizado porque una parte de dichos lados (14) comprende una superficie de bajo rozamiento para superar el rozamiento inicial del rollo bobinado. 19. Procedimiento para dispensar de forma consecutiva bolsas de plástico (AA) a partir de un rollo bobinado de bolsas continuas (AA) unidas por lı́neas de corte perforadas (24), comprendiendo dicho procedimiento las etapas de introducir el rollo bobinado de bolsas (AA) en un receptáculo (12), presentando dicho receptáculo (12) una base (18), un par de lados opuestos (14) que se extienden desde la misma, una aleta orientada hacia el interior (16) en cada uno de dichos lados (14) formando una abertura entre las mismas (52), y una lengüeta de separación (20) que sobresale hacia afuera de dicha base (18); orientar dicho receptáculo (12) por medio de un soporte de montaje (22) que presenta un primer extremo (26) montado en una superficie firme (XX) y un segundo extremo (28) montado en dicho receptáculo (12) para sostener el rollo bobinado contra dicha base (18) y dichas aletas (16) para mejorar el autofrenado del rollo bobinado y limitar el giro excesivo del mismo; colocar una bolsa frontal (AA’) de dichas bolsas de plástico (AA) del rollo bobinado a través de dicha abertura (52) situada entre dichas aletas (16) y sobre dicha lengüeta de separación (20); desenrollar las bolsas de plástico (AA) del ro- 5 10 15 20 25 30 14 llo bobinado a lo largo de un recorrido predeterminado (50, 52) hacia dicha lengüeta de separación (20); y acoplar dicha lengüeta de separación (20) en la lı́nea de corte (24) situada entre las bolsas de plástico (AA’, AA”) con el fin de separar las bolsas de plástico (AA’) del rollo bobinado. 20. Procedimiento según la reivindicación 19, caracterizado porque comprende la etapa de montar dicho receptáculo en una superficie firme, para mantener la orientación deseada. 21. Procedimiento según la reivindicación 19 ó 20, caracterizado porque dicha etapa de posicionamiento comprende tirar de las bolsas de plástico a lo largo de una guı́a de posicionamiento formada por dichas aletas. 22. Procedimiento según la reivindicación 20 ó 21, caracterizado porque comprende tratar dicha base y una parte de dichos lados con un revestimiento de gran rozamiento para limitar de forma adicional el giro excesivo del rollo bobinado. 23. Procedimiento según la reivindicación 20, 21 ó 22, caracterizado porque comprende tratar una parte de dichos lados con un revestimiento de bajo rozamiento para cooperar en la superación del rozamiento inicial del rollo bobinado. 24. Procedimiento según la reivindicación 20, 21, 22 ó 23, caracterizado porque comprende inclinar dicha lengüeta de separación separándola de dicha base para crear un efecto de aprietamiento entre la base y dichas aletas para retener un rollo bobinado de diámetro reducido y limitar de manera adicional el giro excesivo del mismo. 35 40 45 50 55 60 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. 65 Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 8 ES 2 129 828 T3 9 ES 2 129 828 T3 10 ES 2 129 828 T3 11 ES 2 129 828 T3 12 ES 2 129 828 T3 13