23-CORTE CON CHORRO DE AGUA

Anuncio

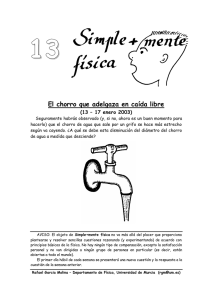

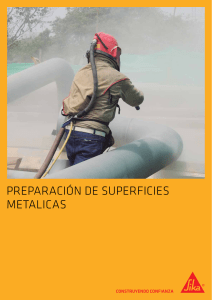

23-CORTE CON CHORRO DE AGUA Julio Alberto Aguilar Schafer CORTE DE METAL CON CHORRO DE AGUA Julio Alberto Aguilar Schafer Sistema de corte por chorro de agua - abrasivo La técnica del corte por chorro de agua consiste en utilizar para el corte la abrasión del agua a una presión de hasta 6.000 atmósferas. Esta, a una velocidad de 1,200 cm/seg. y mezclada con arenas abrasivas, es capaz de cortar, mediante un robot movido sobre ejes cartesianos, gestionado por un sistema de control numérico, espesores de hasta 150 mm. Antecedentes de sistemas de corte • A lo largo del siglo XX se utilizó métodos térmicos • Ofrecen preedición • Gran cantidad de desventajas • • • • • Desventajas métodos térmicos Escoria Gases tóxicos para el operador Costos elevados de operación Radiación UV Modificación del tipo de grano en el material. Corte por chorro de agua-abrasivo (sistema operativo) • Utiliza mezcla de agua y un abrasivo. • La mezcla es utilizada a alta presión en un tobera de diámetro reducido. • Este chorro a alta presión erosiona la superficie del material cortándolo o tallándolo. CORTE DE METAL CON CHORRO DE AGUA Este sistema se caracteriza por poder realizar cortes industriales en frío, debido a lo cual no modifica las estructuras internas de los materiales. Es un corte por agua, limpio y ecológico, y no contamina al medio ambiente con emisiones de gases ni productos químicos Corte de una pieza de mármol con chorro de agua Tipos • En la industria se están empleando 2 tipos: » Solo agua » Agua-abrasivo Diagrama de una maquina de corte por chorro de agua. 1. Alta presión de agua - 2. Enfoque - 3. Cámara de mezcla - 4. Tapa - 5. Salpicaduras - 6. Pieza de trabajo - 7. Pieza de red permanente 8. Agua - 9. Parte de la pieza de trabajo cortada - 10. Boquilla - 11. Arena abrasiva Ventajas del método • Se trabaja en frío. • Multidireccional. • La mayoría de los materiales se pueden cortar sin tratamiento previo. • Sin agrietamientos. • Ahorro de material. • No es nocivo para el ambiente. Desventajas • Mucho tiempo requerido para cortar materiales gruesos o duros • En grandes espesores la forma vertical ideal del corte tiende a distorsionarse Presión critica • Presión limite entre el éxito del corte y fracaso de éste. • Variara según el material a cortar y el espesor de material. • Cantidad y tipo de abrasivo. • Diámetro de la tobera Generacion de Presión • Existen 2 sistemas: - Bombas de émbolos - Intensificador de presión • Presiones de 344 y 400 MPa. respectivamente en los ultimos diseños Bombas de Émbolo Intensificador de presión Esquema del proceso de corte por agua Tipos de Abrasivos • Corte de acero: granos duros, formas afiladas y buena estructura. • Corte de Aluminio: granos mas blandos, no ser de calidad (económico). • Utilizados: olivino, arena silica, granate Introducción del Abrasivo • Existe un efecto que se da en la zona de mezcla: “depresión” o tambien llamado “efecto Venturi” • El abrasivo es surtido neumaticamente. • Existen otros sistemas para el mezclado Equipo pequeño Equipo de gran capacidad Aplicaciones de robot Robótica Ventajas del uso de chorro de agua y/o agua-abrasivo • Mejora los procesos de producción y el impacto que otros producen al ambiente. • Energía limpia y renovable • Especialmente para industrias medianas y grandes en donde exista bastante producción • Inversión atractiva a largo plazo debido a su elevado costo. Beneficios: •Corta piezas un 25-400% más rápidamente que las máquinas de corte por chorro de agua de piezas planas convencionales •Mejora las tolerancias y la geometría de la pieza cortada a velocidades significativamente más altas •Prácticamente elimina la conicidad; la conicidad es < 1 grado en la geometría de línea recta •Reduce el costo de la pieza •Verdadera capacidad de apilamiento de piezas con tolerancia uniforme de una capa a otra •Corta una variedad de materiales, tales como metal, piedra, vidrio y materiales compuestos •Fácil de programar; no se requiere conocimiento ni capacitación especializados •Corta piezas utilizando prácticamente cualquier archivo CAD, o escanee un dibujo directamente en FlowMaster®