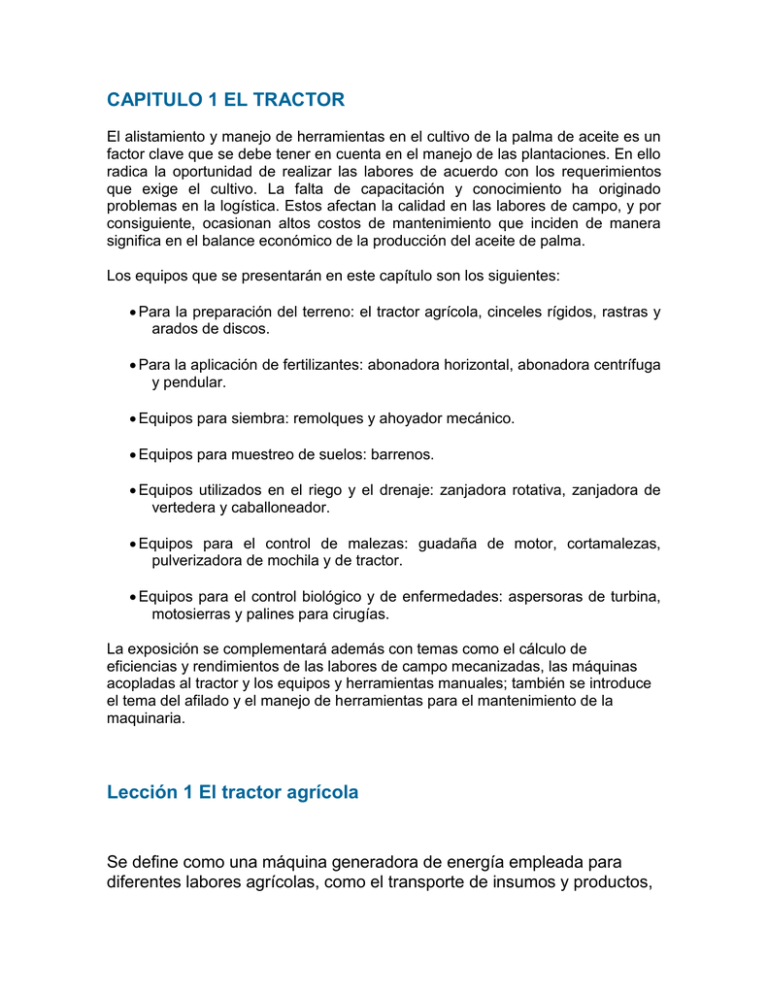

EL TRACTOR SU MANTENIMIENTO Y USO AGOSTO 2014

Anuncio