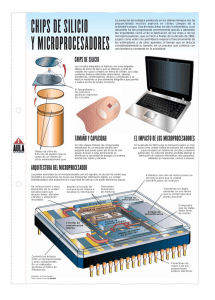

Detección y Análisis de Grietas en Sustratos de Silicio

Anuncio