Análisis termoeconómico de columnas de destilación en plantas de

Anuncio

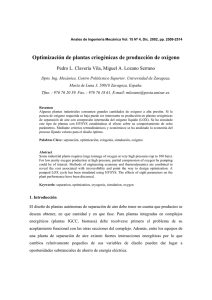

VI Congresso Iber-Americano de Engenharia Mecánica – CIBEM 2003 Octubre 2003, Coimbra (Portugal) Actas del Congreso pp. 259-264 Análisis termoeconómico de columnas de destilación en plantas de separación de aire P. L. Clavería y M. A. Lozano Grupo de Ingeniería Térmica y Sistemas Energéticos Departamento de Ingeniería Mecánica - Universidad de Zaragoza C/ Maria de Luna 3, 50018 Zaragoza (España) Tel.: 34 976 762 039 e-mail: [email protected] Palabras clave: Energía, Termodinámica, Termotecnia. Resumen. Algunas plantas industriales consumen grandes cantidades de oxígeno a alta presión. Si la pureza requerida es baja puede ser interesante su producción en plantas criogénicas de separación de aire con compresión intermedia del oxígeno líquido (LOX). Se ha simulado este tipo de plantas con HYSYS estudiándose el efecto sobre su comportamiento de varios parámetros. Mediante criterios termodinámicos y económicos se ha analizado la economía del proceso obteniendo valores para el diseño óptimo. Abstract. Some industrial plants requires large tonnage of oxygen at very high pressures (up to 100 bars). For low purity oxygen production at high pressure, partial compression of oxygen by pumping could be of interest. Methods of engineering economy and thermodynamics are combined to reveal the cost associated with irreversibility and point the way to design optimization. A pumped LOX cycle has been simulated using HYSYS. The effects of several parameters on the plant performance have been discussed. 1. Introducción La termoeconomía analiza el trasiego de flujos económicos entre sistemas, dotados de una orientación productiva, basándose en la aplicación simultánea de la Termodinámica (Entropía) y de la Economía (Coste). Una vez identificados los diferentes flujos de un sistema en alguna de las siguientes categorías funcionales: fuel, producto, residuo o subproducto, la termoeconomía busca, en última instancia, obtener el máximo producto desde un fuel dado, o consumir el mínimo fuel para un producto fijo. Para su aplicación práctica suelen establecerse tres líneas de actuación: a) propuesta, valoración y selección de diseños alternativos para un sistema dado, b) colaboración en procedimientos de control y mantenimiento que permitan mantener la operación en condiciones próximas a las de diseño, y c) determinación de la política óptima de operación del sistema capaz de satisfacer la demanda solicitada. La aplicación del análisis termoeconómico a sistemas criogénicos presenta peculiaridades interesantes. Consideraremos el caso de una planta de separación de aire para la producción de oxígeno (ASU). El diseño de plantas autónomas de separación de aire debe tener en cuenta que productos se desean obtener, en que cantidad y en que fase. Para plantas integradas en complejos energéticos debe resolverse también el problema de su acoplamiento funcional con otras secciones del complejo. Para lograr una estructura óptima de la planta (síntesis) se necesitan diseñadores expertos. Además, entre los equipos de una planta de separación de aire existen fuertes interacciones energéticas por lo que cambios relativamente pequeños en su diseño pueden dar lugar a ahorros substanciales de energía eléctrica. Sin embargo, esto solo puede confirmarse tras un estudio completo de la incidencia de dichos cambios en las distintas secciones de la planta. Para una producción P dada de la planta (oxígeno gas valorado por su exergía), el análisis termoeconómico nos permitirá determinar el coste unitario del producto cP en función del coste unitario del fuel cF y de los costes de capital (amortización y mantenimiento) Z cP(x) = c0(x) + kZ(x) = cF·kF(x) + kZ(x) siendo kF = F/P el consumo unitario de fuel, kZ = Z/P el coste unitario de capital, c0 el coste unitario de operación y x el vector de variables de decisión consideradas. El fuel F es la energía eléctrica consumida. F será función de las irreversibilidades I generadas en la planta (perdidas de presión, gradientes de temperatura y composición) valoradas en exergía F(x) = P + I(x) las cuales dependen de las variables de decisión. La modelización y simulación de los procesos involucrados resulta imprescindible, por tanto, para desentrañar los efectos globales (ΔI, ΔF, ΔZ e ΔcP) de las modificaciones propuestas en las variables de decisión (Δx). El proceso de destilación constituye el corazón de la planta de separación de aire. Este tiene lugar en dos columnas acopladas térmicamente que trabajan a presiones diferentes. En este artículo se obtienen criterios de diseño del subsistema de destilación valorando termoeconómicamente los efectos globales de sus variables locales de decisión. 2. Descripción de la planta El modelo físico de la planta analizada se muestra en la Fig. 1. El producto de la ASU analizada es oxígeno gas GOX (250) de baja pureza (95%) a media presión (4000 kPa). En la Tabla 1 se señalan con cursiva los valores de los parámetros de diseño considerados para la planta. El consumo de potencia eléctrica de la planta es la suma de la potencia consumida en el compresor principal de aire (1), compresor-booster de aire (3), compresor de oxígeno gas (2) y bomba de oxígeno líquido (4), existiendo un crédito por la generación de potencia eléctrica en la turbina (5). El sistema de destilación se basa en el acoplamiento térmico de dos columnas. La columna de baja presión CBP (7) trabaja a 135 kPa y la columna de alta presión CAP (6) a 477 kPa. Tabla 1. Condiciones de diseño # Flujo 0 150 250 340 Aire Aire GOX GAN n [kmol/s] 1 0,2656 0,2142 0,7858 P [kPa] 100 950 4000 100 T [ºC] 25 25 x N2 [mol/mol] 0,7812 0,7812 0,0189 0,9890 x Ar [mol/mol] 0,0093 0,0093 0,0311 0,0033 x O2 [mol/mol] 0,2095 0,2095 0,9500 0,0077 El aire ambiente, filtrado y limpiado (0), es comprimido en el compresor principal hasta 496 kPa (100) y, posteriormente, la mayor parte del mismo es enfriada en el intercambiador de calor principal (8) hasta una temperatura próxima a la de rocío 99 K (140). Para generar refrigeración en la planta, una pequeña parte del aire que entra en el intercambiador principal es retirado de este a una temperatura de aproximadamente 123 K (120) y expandida hasta la presión de la columna CBP mediante un turboexpansor (5). El aire restante (150) es recomprimido en un compresor-booster (3) hasta 950 kPa, enfriado hasta licuarse (160) e introducido en las columnas CAP (170) y CBP (190) como reflujo. El oxígeno líquido LOX (220) extraído desde el fondo de la columna CBP es bombeado a la presión necesaria (230) que nos permita tener una diferencia mínima de temperaturas en el intercambiador de calor principal (8) para licuar el aire de alimentación recomprimido. Tras ser vaporizado en el intercambiador principal el oxígeno GOX (240) es comprimido hasta la presión de servicio de 4000 kPa (250). Figura 1. Diagrama de flujo una planta criogénica de separación de aire para producción de oxígeno gas a alta presión: (1) compresor principal de aire, (2) compresor de GOX, (3) compresor-booster de aire, (4) bomba de LOX, (5) turbina de expansión de aire, (6) columna de destilación de alta presión CAP, (7) columna de destilación de baja presión CBP, (8) intercambiador principal de aire MHE, (9) subenfriador INT_COLN2, y (10) condensador-evaporador R/C. tta, temperatura de extracción de aire para la turbina de expansión: T120 1 240 ref, relación de reflujo en CAP: n301/n300 320 3 150 310 180 CBP 110 (etapa 12) 9 330 R/C 160 230 O2 líquido (LOX) 10 INTCOL_N2 220 ηS=0.75 J (etapa 22) 4 301 6 170 K (etapa 12) ΔP = 6 kPa 5 (etapa 16) ΔP = 0 kPa (etapa 18) 8 210 ΔP = 0 kPa ηS=0.80 ΔP = 0 kPa 130 ΔP = 3,50 kPa 120 ΔP = 2,77 kPa ΔP=12 kPa 7 ΔP=10 kPa MHE ηS=0.85 2 rac, fracción de aire recomprimido a CBP: n180/n150 100 P ΔP=10 kPa O2 gas 250 (GOX) N2 gas (GAN) 340 ΔP=12 kPa Aire 0 f, fracción de aire comprimido a fondo CAP: n140/n0 300 CAP 140 190 (etapa 16) 200 Las principales ineficiencias en la planta se producen por irreversibilidad mecánica en los procesos de presurización (bombeo y compresión), por irreversibilidad térmica en los intercambiadores de calor y por irreversibilidad química en las columnas de destilación. 3. Irreversibilidades en columnas de destilación Para una producción dada de la planta, la pérdida de rendimiento en las columnas de destilación implicará un consumo adicional de energía eléctrica en los compresores de aire. Esta pérdida se debe a la generación de irreversibilidades por: Transferencia de calor entre columnas: Esta se produce a través del condensador-evaporador (10) situado entre las dos columnas de destilación. Esta transferencia de calor tiene lugar por la diferencia positiva de temperatura que existe entre la cabeza de la CAP y el fondo de la CBP. Transferencia de calor y masa entre flujos: El proceso químico que tiene lugar en el interior de una columna de destilación consiste básicamente en una transferencia de masa y calor entre un flujo de vapor que asciende y un flujo de líquido que desciende a lo largo de la columna. Tanto el trasiego de masa como la transferencia de calor generaran irreversibilidades por realizarse con gradientes finitos de potencial químico y temperatura, respectivamente. Rozamiento del fluido: este tipo de irreversibilidad se manifiesta como una pérdida de presión en los flujos de vapor que ascienden en la columna, producida por: i) rozamiento del flujo de vapor con el relleno de la columna - ΔPdinámica-, cuyo valor aumentará con el caudal de vapor, altura de la columna y tipo de relleno utilizado, y disminuirá con el diámetro, ii) la oposición de la fuerza de la gravedad al avance del vapor - ΔPestática- , el cual aumentará con la altura de la columna y la densidad del vapor, y iii) perdidas singulares en distribuidores internos -ΔPsingular- cuyo valor es pequeño. Es decir, en total ΔPtotal = ΔPdinámica + ΔPestatica + ΔPsingular. Transferencia de calor entre la columna y medio ambiente: La irreversibilidad corresponde a la exergía destruida por transferencia de calor desde el medio ambiente, a una temperatura T0, hasta el interior de la columna a una temperatura Ts ≈ -175 ºC. Destilación súbita: La necesidad de producir un reflujo en las columnas de destilación implica que deberemos “pinchar” la columna en determinados puntos para alimentarla. Para minimizar la irreversibilidad deberemos considerar como etapa de alimentación aquella en la que un flujo interior (caracterizado por Ps,Ts,xs) sea lo más parecido posible al flujo de alimentación (Pe,Te,xe). 4. Proceso de optimización del diseño Partiendo de un diseño base [4-5] y aplicando el simulador de procesos HYSYS se analizó el ciclo descrito anteriormente, primero con criterios puramente termodinámicos, incluyendo análisis exergético, y luego con criterios económicos, con objeto de optimizar su diseño. Las fuertes interacciones térmicas entre las secciones de una plata de separación de aire impiden que el valor óptimo de una variable de decisión pueda fijarse analizando solo sus efectos locales sobre el equipo o flujo al que está ligada. Esta falta de independencia termoeconómica obliga a considerar criterios de decisión globales de naturaleza termodinámica (ver Tabla 1) los cuales orientaran bien las modificaciones propuestas hacia un estado económicamente óptimo de la planta, el cual será valorado con el criterio económico, cP. El coste estimado para las columnas de destilación, supuestas de relleno, se calcula a partir de su diámetro (D), altura (H), número de distribuidores (n) y volumen de relleno (Vr = Hr·πD2/4) mediante la expresión: C[€] = 7000 D[m]0,9·H[m] + n·16016·D[m] + 2700·Vr[m3] El primer paso en cualquier proceso de optimización es seleccionar un conjunto de variables libres de diseño que representen el estado de operación de los equipos y flujos de la planta, x. En un trabajo anterior, referencia [5], se consideraron 7 variables de decisión caracterizadas por (ver Fig. 1 y Tabla 1): asignar una propiedad termodinámica a algún flujo (tta), repartir el caudal que llega a una bifurcación (f, rac, ref) y establecer la diferencia mínima de temperatura admisible en intercambiadores de calor MHE, R/C e INT_COLN2 (ΔTmin). En este articulo analizaremos 9 variables de decisión ligadas a la operación de destilación: diámetro de columna (D), número de etapas de equilibro (NET), etapas de alimentación (nel) y diferencia mínima de temperatura admisible en el lado frío del subenfriador INT_COLN2 (ΔTfrio). Del análisis termodinámico realizado con HYSYS podemos determinar las propiedades de los flujos de la planta. Obtenidos estos y fijados el diámetro de columna, el tipo de relleno (MellapakPlus 252) y el número de etapas de equilibrio, la aplicación informática SULPAK [6] nos permite calcular la ΔPdinámica. En la determinación del diámetro de las columnas deberá considerarse la restricción de no alcanzar el anegamiento de ningún lecho de la columna. Para unas condiciones fijas de la planta el diámetro así determinado puede considerarse independiente del resto de variables de decisión y la ΔPtotal función únicamente de la variable NET. Realimentando el modelo HYSYS con los diámetros y ΔPtotal de las columnas calculados con SULPAK podrá realizarse una optimización del resto de las variables de decisión. 5. Resultados y Discusión En la Tabla 1 se indican los resultados obtenidos comparando el diseño base de partida con el diseño óptimo. Algunos se han contrastado con informaciones de las empresas suministradoras de plantas e informes de la literatura técnica [1-3] existiendo concordancia. Análisis: i) La condición de anegamiento determina aproximadamente el diámetro de las columnas, ii) La etapa de alimentación del flujo secundario del aire a la columna inferior (170) debe situarse a 1/4 de la altura, iii) La etapa de alimentación de los reflujos a la columna superior debe ser aquella en que su composición esta próxima a un flujo de la etapa. El diseño propuesto supone un ahorro en el coste del producto Δcp/cp,base = -2,21 %, con Δc0/cp,base = +0,12% e ΔkZ/cp,base = -2,32%. Tabla 1. Valor de las variables libres de diseño y criterios de decisión Variables libres de diseño Diseño base Diseño óptimo tta [ºC] -150 -150 2 f [kmol aire/kmol aire] 0,52 0,52 3 rac [kmol aire/kmol aire] 0,42 0,42 4 ref [kmol N2/kmol N2] 0,88 0,88 5 ΔTmin MHE [ºC] 1,5 1,5 6 ΔTmin INT_COLN2 [ºC] 2,0 1,0 7 ΔTmin C/E [ºC] 1,0 1,0 8 ΔTfrio INT_COLN2 [ºC] 8,4 1,5 1 9 DCAP [m] 1.372 1,524 10 DCBP [m] 1.981 1,900 11 NETCAP 30 16 12 nel170 20 12 13 NETCBP 40 22 14 nel180 10 12 15 nel210 20 16 16 nel130 30 18 - - rex [kW (GOX)/kW] 0,4423 0,4367 2 sox [kmol O2(GOX)/kmol O2(aire)] 0,9871 0,9741 3 wes [kJ/kmol O2(GOX)] 34690 34760 4 uas [kJ/K-kmol O2(GOX)] 6833 7302 Criterios de decisión 1 5 rex sox wes uas cP cP [€/kmol O2(GOX)] 0,5834 rendimiento exergético de la planta fracción de O2 de alimentación en el GOX producto consumo de energía eléctrica por O2 producido conductancias térmicas de los intercambiadores de calor por O2 producido coste económico del O2 producido 0,5706 Figura 2. Influencia sobre el coste del oxígeno de ΔTfrio INT_COLN2 y del diseño de la columna de alta presión CAP 0.579 NETCAP =10 cp [€/kmol O2(GOX)] cp [€/kmol O2(GOX)] 0.5718 0.5716 0.5714 0.5712 0.5710 0.5708 0.5706 0.5704 0.578 20 12 14 16 18 0.577 0.576 0.575 0.574 0.573 0 1 2 3 4 5 6 7 ΔTfrio INT_COLN2 [ºC] 8 9 10 2 4 6 8 10 12 14 16 18 20 22 nel170 El grado de influencia de las distintas variables de diseño sobre los criterios de decisión es diverso. Un ejemplo de esto puede verse en la Fig. 2 que muestra la influencia sobre el coste del oxígeno de ΔTfrio INT_COLN2 (subenfriador), con un valor mínimo para 1,5ºC, y de la etapa de alimentación del flujo nal170 y número total de etapas de la columna CAP, con un valor mínimo para nel170 = 12 y NETCAP = 16. 6. Conclusiones Solo pueden tomarse decisiones informadas sobre el diseño de un subsistema (las columnas de destilación) formando parte de un sistema (la planta de separación de aire) a la luz de una valoración económica correcta de los flujos de materia y energía intercambiados. Con el concurso de un simulador de procesos, la metodología de análisis termoeconómico aquí propuesta e información sobre el coste de inversión de los equipos, puede hacerse dicha valoración de un modo simple y efectivo. 7. Referencias [1] W.F. Castle. Air separation and liquefaction: recent developments and prospects for the beginning of the new millennium, Int. Journal of Refrigeration, Vol. 25, pp. 156-172, 2002. [2] R. Clare, R.M. Thorogood. Twenty years of innovation in air separation, Proc. AIChE 2000 National Meeting, Atlanta. [3] A.R. Smith, J. Klosek. A review of air separation technologies and their integration with energy conversion processes, Fuel Processing Technology, Vol. 70, pp. 115-134, 2001. [4] M.A. Lozano, P.L. Clavería, A. Hombrados. Modelización y simulación para las plantas de separación de gases del aire, Fundación Domingo Martínez, 2002. [5] P.L. Clavería, M.A. Lozano, Optimización de plantas criogénicas de producción de oxígeno, Anales de Ingeniería Mecánica, 2002. [6] Sulpak 3.0 for Windows, Nov. 2001, Sulzer Chemtech AG (www.sulzerchemtech.com) [7] P. Higginbotham. Structured Packing in Air Distillation, Ph.D Thesis, University of Aston, Birmingham, 1993. 8. Agradecimientos Este trabajo ha sido posible gracias a una Ayuda a la Investigación de la Fundación Domingo Martínez en su Convocatoria del Curso 2000/2001.