estudio del curado de materiales compuestos por un sistema

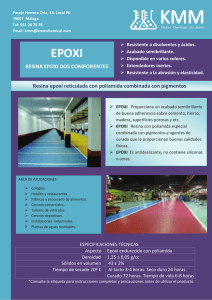

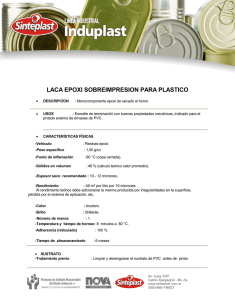

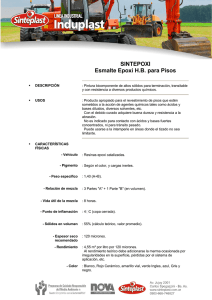

Anuncio