Aleaciones para resistir altas temperaturas: superaleaciones

Anuncio

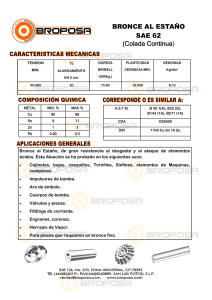

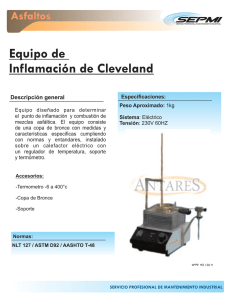

El ININ hoy Aleaciones para resistir altas temperaturas: SUPERALEACIONES Por M.C. Luis Zamora Rangel ([email protected]) El progreso que alcance una civilización depende, en buena parte, del dominio que tenga sobre las propiedades de los materiales. Históricamente, este es un hecho comprobado y lo podemos ver en la forma en que se han dividido las diferentes edades de la humanidad. La edad de piedra se caracterizó por el uso de las rocas como material básico y termina cuando aparece un nuevo material, el bronce, que podía moldearse y hacer la vida más fácil. El bronce es una aleación de cobre y cantidades pequeñas de estaño, normalmente entre el 1 y 5% y no mayores al 10 %. No está claro cómo los hombres de aquella época, con nulos conocimientos sobre metalurgia, pudieron desarrollar una aleación como el bronce: lo más probable es que se trató de un accidente, porque nadie podía prever que uniendo un metal blando a otro más blando todavía resultase una amalgama más dura. Pero el estaño escaseaba y era necesario ir a buscarlo a lugares remotos, necesidad que favoreció el desarrollo de la navegación e impulsó el comercio. De este modo se difundieron con rapidez las nuevas técnicas en el empleo de los metales y se originaron pueblos dominantes que conocían y explotaban los yacimientos de estaño. Las dificultades que presentaba la obtención del bronce dieron lugar al uso de otro metal, el hierro, que se encuentra en muchas partes del mundo. No se sabe cuándo empezó a utilizarse este metal encontrado en las tumbas egipcias, extraído de meteoritos. Sin embargo, el hierro puro no supera en propiedades al bronce, fue la combinación de éste y pequeñas cantidades de carbono, lo que verdaderamente originó la aparición de un nuevo y revolucionario material: el acero. No es difícil imaginar cómo se obtuvo el acero, ya que al intentar forjar el hierro usando las técnicas en caliente, como se hacía con el bronce, un poco del carbono de las brasas en donde se calentaba pudo haberse difundido en el hierro. Bastan unas décimas porcentuales de carbono en el hierro para que se duplique la resistencia mecánica del material. Así se inicio la llamada Edad de hierro, que aún no ha terminado realmente, ya que este metal sigue siendo el material más importante en nuestra actual civilización. El hierro desplazó al bronce por ser un material más abundante y, por lo tanto, más X Contacto Nuclear 23 barato. La corrosión destruye fácilmente al hierro y no así al bronce; el bronce tiene un color dorado, mientras el hierro es grisáceo. La resistencia mecánica en el acero de la época no superaba a la del bronce y la temperatura de conformado es superior para el acero que para el bronce. Pero aún así el bronce fue sustituido por el hierro. Las tecnologías del acero se fueron perfeccionando con el paso de los siglos, a base de prueba y error. En muchos casos se perdieron los conocimientos al morir el herrero que los descubría o al ser destruida la civilización que los dominaba, como en el caso de los aceros de Damasco. La necesidad de un nuevo material, se hizo patente cuando se empezaron a multiplicar las máquinas de vapor que caracterizaron a la Revolución Industrial. El acero, tal como se le conocía, se degradaba rápidamente por la corrosión producida por el vapor de agua y aunque el uso del bronce era una buena solución técnica, no era práctica por su alto costo. En forma empírica se probaron aleaciones del acero con otros elementos que originaron nuevas propiedades, entre las que se descubrió que el cromo elevaba la resistencia a la corrosión a altas temperaturas así como su resistencia mecánica. El acero empezaba así a mostrar su versatilidad y se afianzaba más en el naciente mundo industrial. La metalurgia, como ciencia que estudia las propiedades de los metales, surgió después del nacimiento de otras ciencias, como la cristalografía, la física del estado sólido, la física atómica, etc. Para entender el comportamiento de los metales, se requería de estas ciencias y de técnicas como los rayos 2 4 Contacto Nuclear X, la microscopía óptica y la microscopía electrónica. Todas estas técnicas, originalmente aplicadas al estudio de los metales, se extendieron a la investigación de otros tipos de materiales. Todavía a principios del siglo XX, el hierro seguía siendo el material básico que apoyaba el desarrollo de cualquier nueva tecnología, fuera en tiempos de paz o de guerra. Por esta época, la naciente industria de la aeronáutica empezó a demandar materiales ligeros y de alta resistencia. Así, se aplicaron los conceptos sobre deformación de los metales con base en las dislocaciones, para desarrollar un aluminio con la resistencia del acero, pero mucho más ligero (tres veces menor peso específico que el del acero). El aluminio, además de su ligereza, tiene la propiedad de resistir la corrosión y mantener su color plateado gracias a la formación instantánea de una cubierta de óxido de aluminio transparente, que impide el paso de oxígeno hacia el metal, evitando así la oxidación continua. En 1930, los investigadores notaron que una red cristalina perfecta no explicaba todas las propiedades observadas. De hecho, ahora resulta evidente que los defectos en la red -los lugares donde los átomos del plano no encajan perfectamente- desempeñan un papel preponderante a la hora de determinar propiedades como ductilidad, fragilidad y comportamiento a temperatura elevada. Muchos de los metales modernos empleados actualmente, se desarrollaron buscando una simple aplicación: la turbina a gas o turborreactor del avión. Los componen- X tes de una turbina a gas están expuestos a todo tipo de condiciones extremas: temperaturas altas, gases corrosivos, vibraciones y esfuerzos mecánicos elevados, así como tensiones sutiles. El aparato arranca, acelera, desacelera cada vez que el avión despega y aterriza. La repetición de este ciclo puede conducir a un tipo de fallo conocido como fatiga de baja frecuencia, sucede de la misma manera que al doblar varias veces un alambre, se rompe fácilmente. El desarrollo de aleaciones modernas ha sido un factor decisivo en la mejora de los turborreactores. El precio, en este caso, no ha sido determinante, ya que su aplicación paga su costo. Se han creado metales capaces de resistir mayores temperaturas y mayores esfuerzos, que han reemplazado componentes fabricados con otras aleaciones menos adecuadas, incrementando, por tanto, su fiabilidad. Las aleaciones más idóneas para satisfacer muchas de las condiciones extremas señaladas, utilizan el níquel y se conocen como superaleaciones. En una aleación convencional, todos los átomos están distribuidos según una estructura cristalina particular; es decir, todos los planos de átomos están colocados según una secuencia determinada. Frecuentemente, una muestra consta de muchos granos, o cristales individuales, unidos entre sí y aunque las estructuras cristalinas de diferentes granos no estén mutuamente alineadas, sí lo están los átomos de los distintos cristales, siguiendo siempre la misma pauta. Por su parte, los átomos de una superaleación están distribuidos en dos o más fases o tipos de disposición. En las superaleaciones basadas en el níquel, las fases se denominan gamma y gamma prima. Los cristales, diminutos y normalmente cúbicos de la fase gamma prima están mucho más ordenados que en la gamma. Es decir, si bien es verdad que los planos de átomos siguen la misma disposición en ambas fases, también es cierto que los átomos de níquel ocupan lugares específicos en cada plano de la fase gamma prima y que otros lugares específicos están ocupados por los átomos de otro metal, que suele ser el aluminio. En la fase gamma, cada tipo de átomo puede ocupar cualquier sitio. Para comprender las propiedades especiales de las superaleaciones, es necesario entender primero cómo se comporta la microestructura de un metal frente a una fuerza aplicada. Una superaleación se fabrica fundiendo una pieza de níquel y agregando aluminio. Normalmente, se agrega cierto porcentaje de cromo para proteger de la corrosión al producto final, además de pequeñas cantidades de otros metales, como titanio y tungsteno, para incrementar la dureza. Luego, la mezcla líquida se enfría, apareciendo una masa de fase gamma de níquel-aluminio, ya que el punto de solidificación de la fase gamma es superior al de la fase gamma prima. Cuando la aleación experimenta un posterior enfriamiento en su estado sólido, se precipitan pequeños cubos de fase gamma prima dentro de la matriz de fase gamma. La primera superaleación base níquel Contacto X Nuclear 25 endurecible por precipitación fue la Nimonic 80, desarrollada en Gran Bretaña en 1941. Es una solución sólida de Ni 20%, Cr con 2.25% y 1% de Al y de Ti; el porcentaje de Ti y Al, es útil para la formación de precipitados de gamma prima. Al paso de los años, el mejoramiento en el comportamiento de estas aleaciones ha sido posible por la adición de elementos como Co, Fe, Mo, V, Nb, Ta, B, Zr, C y Mg. dición sin defectos y con una estructura fina y homogénea, para incrementar sus propiedades mecánicas. Esto puede obtenerse, en gran medida, estudiando, entendiendo y controlando el proceso de solidificación, lo cual ha inducido que varios investigadores del ININ se dediquen a ello y reporten trabajos en esta área. Investigación sobre superaleaciones en el ININ En 1984, la Gerencia de Materiales del ININ inició la investigación de la superaleación base níquel Nimonic 80ª para determinar sus propiedades mecánicas, dureza, termofluencia y relación con los tratamientos térmicos aplicados, la microestructura, las fases, precipitados presentes y la relación existente entre ellos. Actualmente el ININ cuenta con un Laboratorio de Fusión para la preparación de superaleaciones, que consiste en una unidad de fusión y colada al alto vacío, la cual consta de tres partes: un sistema de vacío, un sistema de calentamiento y un horno propiamente dicho (recinto de fusión y colada). La fusión se lleva a cabo en un horno de inducción al vacío tipo Balzers con un crisol basculante o también denominado de “colada en molde frío”. El recinto para la fusión y colada está constituido por una cámara metálica que contiene en su interior a la bobina de inducción refrigerada con agua. Con este equipo se alcanzan sin dificultad los 1600ºC, suficientes para lograr la fusión satisfactoria de la superaleación. Resulta importante obtener piezas de fun2 6 Contacto Nuclear Figura 1 Figura 2 Figura 3 Fundición3. Cu 44 %- Zn 37.5 %- Al 14.5 %- Ni 4 %